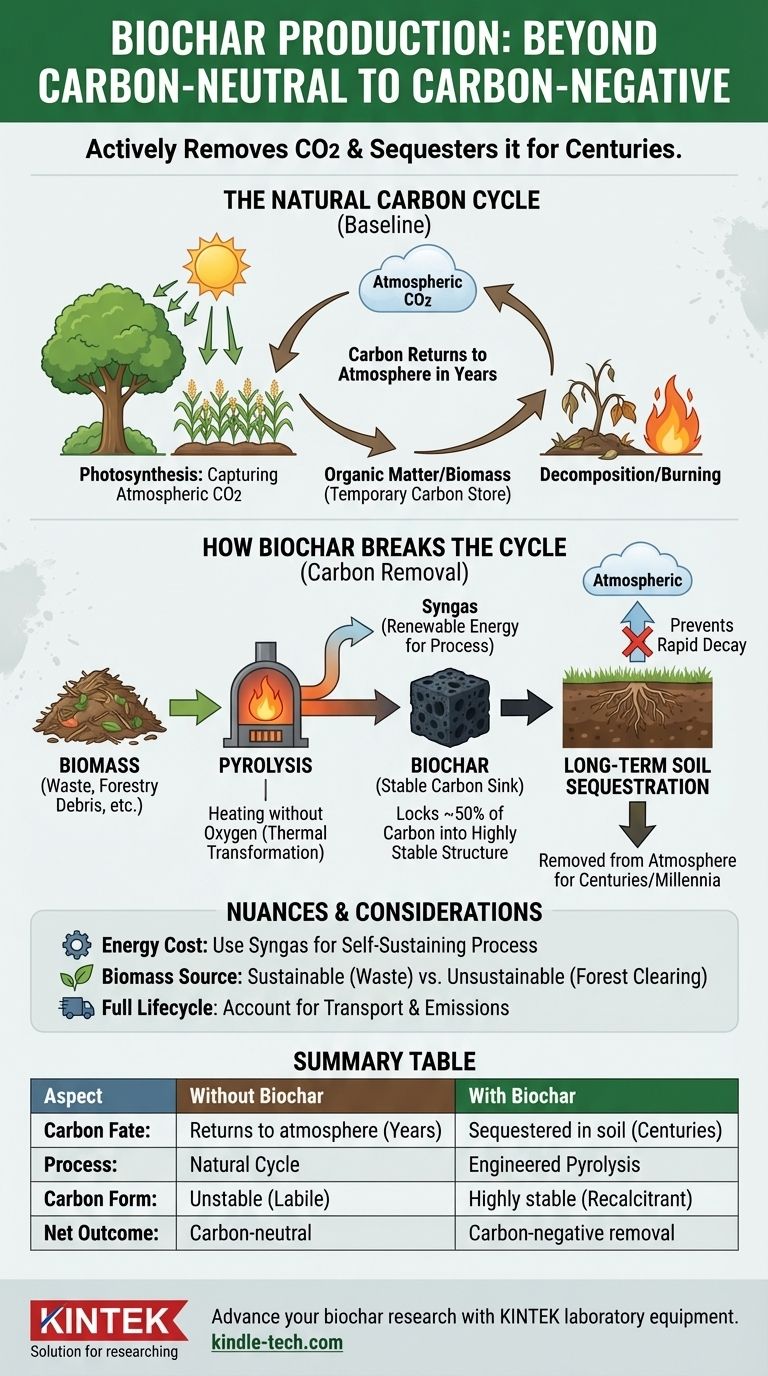

Genauer gesagt, ist die Produktion von Biokohle nicht nur CO2-neutral; sie ist eine führende Technologie für CO2-negative Ergebnisse. Der Prozess entzieht der Atmosphäre aktiv Kohlendioxid, indem er Biomasse in eine hochstabile Kohlenstoffform umwandelt, die, wenn sie dem Boden zugesetzt wird, über Jahrhunderte oder Jahrtausende gebunden bleibt und so den natürlichen Kohlenstoffkreislauf unterbricht.

Die gängige Vorstellung von Biokohle als „CO2-neutral“ verkennt ihren grundlegenden Zweck. Ihr wahrer Wert liegt in ihrer Fähigkeit, den schnellen Zerfall organischer Materie zu unterbrechen, wodurch eine Nettoentnahme von Kohlenstoff aus der Atmosphäre bewirkt und dieser im Boden eingeschlossen wird.

Der Kohlenstoffkreislauf: Die natürliche Ausgangsbasis

Um Biokohle zu verstehen, müssen wir uns zunächst ansehen, was mit organischer Materie oder Biomasse ohne Eingriff geschieht. Dieser Prozess bildet die Grundlage für das, was über kurze Zeiträume als natürlicher und weitgehend neutraler Kohlenstoffkreislauf angesehen wird.

Photosynthese: Aufnahme von atmosphärischem Kohlenstoff

Alles Pflanzenleben, von Bäumen bis zu landwirtschaftlichen Nutzpflanzen, wächst, indem es Kohlendioxid (CO2) aus der Atmosphäre durch Photosynthese aufnimmt. Dieser Prozess wandelt atmosphärischen Kohlenstoff in die organischen Verbindungen um, aus denen die Struktur der Pflanze (Holz, Blätter, Stängel) besteht.

Zersetzung: Die Rückkehr in die Atmosphäre

Wenn diese Pflanze stirbt, hat ihr gespeicherter Kohlenstoff eines von zwei Schicksalen. Er verbrennt entweder oder wird von Mikroben während der Zersetzung verbraucht. In beiden Szenarien wird der größte Teil des Kohlenstoffs als CO2 wieder in die Atmosphäre freigesetzt, wodurch ein relativ schneller Kreislauf abgeschlossen wird.

Wie Biokohle den Kreislauf zur Kohlenstoffentfernung „bricht“

Die Biokohleproduktion ist ein technischer Eingriff, der diesen natürlichen Kreislauf grundlegend verändert und einen temporären Kohlenstoffspeicher (die Pflanze) in eine langfristige Kohlenstoffsenke verwandelt.

Pyrolyse: Die Schlüsseltransformation

Der Kern des Prozesses ist die Pyrolyse. Dabei wird Biomasse in einer sauerstoffarmen oder -freien Umgebung erhitzt. Anstatt zu verbrennen und ihren Kohlenstoff freizusetzen, durchläuft das Material eine thermische und chemische Umwandlung.

Dieser Prozess treibt flüchtige Verbindungen und Wasser aus und hinterlässt eine kohlenstoffreiche, holzkohleartige Substanz: Biokohle. Etwa 50 % des ursprünglichen Kohlenstoffs in der Biomasse werden in dieser neuen, hochstabilen Struktur eingeschlossen.

Stabiler vs. instabiler Kohlenstoff

Der Kohlenstoff in roher Biomasse ist „labil“ oder instabil. Er wird leicht von Mikroben abgebaut. Der Kohlenstoff in Biokohle ist jedoch „recalcitrant“ oder stabil und bildet aromatische Ringstrukturen, die für Mikroben extrem schwer abbaubar sind.

Stellen Sie sich den Kohlenstoff in einem toten Blatt wie Zucker vor – leicht und schnell verzehrt. Der Kohlenstoff in Biokohle ist eher wie ein Diamant – unglaublich langlebig und widerstandsfähig gegen den Zerfall über geologische Zeiträume hinweg.

Langfristige Sequestrierung im Boden

Wird diese hochstabile Biokohle in den Boden eingebracht, wird sie effektiv zu einem permanenten Kohlenstoffdepot. Anstatt innerhalb weniger Jahre in die Atmosphäre zurückzukehren, wird der Kohlenstoff für Hunderte oder sogar Tausende von Jahren sequestriert, was zu einer Nettoentnahme von CO2 aus der Atmosphäre führt.

Die Kompromisse und Nuancen verstehen

Obwohl das Grundprinzip solide ist, hängt das Erreichen eines wirklich CO2-negativen Ergebnisses davon ab, wie der Prozess gesteuert wird. Ohne sorgfältige Überlegung ist es nicht automatisch ein Netto-Nutzen.

Die Kohlenstoffkosten der Produktion

Der Pyrolyseprozess benötigt Energie, um Wärme zu erzeugen. Stammt diese Energie aus der Verbrennung fossiler Brennstoffe, entsteht eine „Kohlenstoffschuld“, die den gesamten Klimanutzen der produzierten Biokohle mindert.

Die effektivsten Systeme nutzen die brennbaren Gase (Synthesegas), die während der Pyrolyse selbst entstehen, um den Betrieb anzutreiben, wodurch ein sich selbst erhaltender und viel kohlenstoffeffizienterer Kreislauf entsteht.

Die Herkunft der Biomasse ist wichtig

Der Kohlenstoffnutzen ist nur dann legitim, wenn die Biomasse nachhaltig gewonnen wird. Die Verwendung von landwirtschaftlichen Abfällen, Waldresten, die sonst Waldbrände anheizen würden, oder speziellen mehrjährigen Gräsern ist ideal.

Umgekehrt wäre die Rodung etablierter Wälder zur Herstellung von Biokohle ein katastrophaler Nettoverlust für das Klima, da sie eine funktionierende Kohlenstoffsenke zerstören würde.

Die vollständige Lebenszyklusanalyse

Eine echte Bilanzierung muss den gesamten Lebenszyklus berücksichtigen, einschließlich der Emissionen aus dem Transport der Biomasse zur Anlage und der Verteilung der fertigen Biokohle. Diese Faktoren können die Netto-Kohlenstoffnegativität schmälern, wodurch lokale, dezentrale Produktionsmodelle attraktiver werden.

Die richtige Wahl für Ihr Ziel treffen

Die Bewertung der Klimaauswirkungen eines Biokohleprojekts erfordert einen Blick über die einfache Behauptung der Kohlenstoffentfernung hinaus und eine Beurteilung des gesamten Systems.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Kohlenstoffentfernung liegt: Priorisieren Sie Biokohle, die aus Abfallbiomasse hergestellt wird, wobei der Produktionsprozess durch eigenes Synthesegas oder andere erneuerbare Energiequellen angetrieben wird.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung der Landwirtschaft liegt: Suchen Sie nach Biokohle mit Eigenschaften, die auf Ihren Bodentyp abgestimmt sind, da ihre Vorteile für die Wasserspeicherung und Nährstoffverfügbarkeit ein wichtiger Nebennutzen der Sequestrierung sind.

- Wenn Ihr Hauptaugenmerk auf einer ganzheitlichen Bewertung liegt: Fordern Sie eine vollständige Lebenszyklusanalyse (LCA) an, die die Biomassebeschaffung, den Transport und die Energieeinsätze berücksichtigt, um die Behauptung der Netto-Negativität des Kohlenstoffs zu überprüfen.

Biokohle ist ein mächtiges Werkzeug, nicht um Emissionen zu neutralisieren, sondern um sie aktiv umzukehren, indem Kohlenstoff aus der Luft entnommen und in die Erde zurückgeführt wird.

Zusammenfassungstabelle:

| Aspekt | Ohne Biokohle | Mit Biokohle |

|---|---|---|

| Kohlenstoffschicksal | Kehrt innerhalb von Jahren durch Zersetzung/Verbrennung in die Atmosphäre zurück | Im Boden für Jahrhunderte/Jahrtausende sequestriert |

| Prozess | Natürlicher Kohlenstoffkreislauf | Technische Pyrolyse (Erhitzen ohne Sauerstoff) |

| Kohlenstoffform | Instabil (labil) | Hochstabil (recalcitrant) |

| Nettoergebnis | CO2-neutraler Kreislauf | CO2-negative Entfernung |

Bereit zu erfahren, wie Biokohle-Technologie Ihrem Unternehmen helfen kann, CO2-negative Ziele zu erreichen?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien spezialisiert, die für die Erforschung und Optimierung von Biokohle-Produktionsprozessen unerlässlich sind, einschließlich Pyrolysesystemen und Analysewerkzeugen. Unsere Lösungen unterstützen Wissenschaftler und Ingenieure bei der Entwicklung effizienter, nachhaltiger Kohlenstoffsequestrierungsmethoden.

Kontaktieren Sie noch heute unsere Experten über unser Kontaktformular, um zu besprechen, wie unsere Laborausrüstung Ihre Biokohle- und Kohlenstoffentfernungsprojekte beschleunigen kann.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Prübsiebe und Siebmaschinen

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

Andere fragen auch

- Was sind die Nachteile der Pyrolyse von Kunststoff zu Brennstoff? Wichtige ökologische und wirtschaftliche Herausforderungen

- Wie erleichtert ein Heizsystem mit hochpräziser Temperaturregelung die Untersuchung der Korrosion von Edelstahl?

- Was ist die Alternative zum Löten? Vergleich von Schweißen, Weichlöten und mechanischen Befestigungen

- Welche Vorsichtsmaßnahmen sind beim Hartlöten zu treffen? Ein Leitfaden zum sicheren Umgang mit Dämpfen, Feuer und Chemikalien

- Wird Glas durch Sintern hergestellt? Die Wahrheit über die Glasherstellung

- Wie reduzieren Aluminiumoxid oder Yttriumoxid die Sintertemperatur von Siliziumkarbid? Erklärung der effizienten Sinterung in flüssiger Phase

- Warum ist schrittweises Trocknen in einem Blast-Trocknungsofen für Aluminiumoxid-basierte Tiegel-Grünkörper notwendig? Sicherstellung der strukturellen Integrität

- Wie werden Polymere im Sinterprozess eingesetzt? Beherrschen Sie Porosität und Festigkeit mit Experten-Techniken