In der Materialwissenschaft ist die Kohlenstoffbeschichtung eine entscheidende Oberflächenmodifikationstechnik, die eingesetzt wird, um die Leistung und Lebensdauer von aktiven Materialien, insbesondere in Lithium-Ionen-Batterien, erheblich zu steigern. Sie fungiert als multifunktionale Schicht, die gleichzeitig die elektrische Leitfähigkeit verbessert, eine schützende chemische Barriere bietet und die physikalische Struktur des Materials verstärkt.

Der Kernwert der Kohlenstoffbeschichtung besteht nicht nur darin, eine Schicht hinzuzufügen, sondern eine Lösung zu entwickeln, die drei unterschiedliche Probleme gleichzeitig löst: schlechte Leitfähigkeit, chemische Instabilität und strukturelles Versagen. Sie verwandelt inhärent fehlerhafte, aber vielversprechende Materialien in robuste Hochleistungskomponenten.

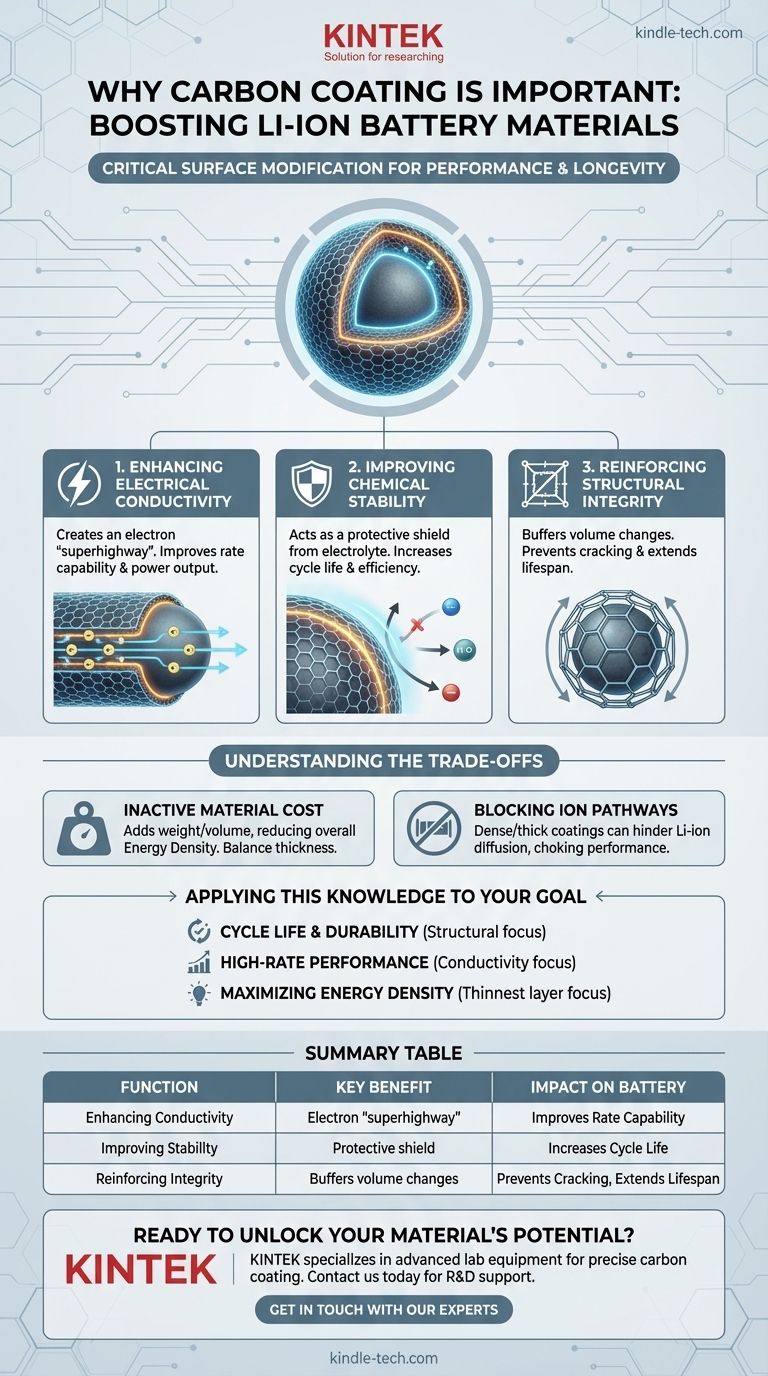

Die drei Kernfunktionen der Kohlenstoffbeschichtung

Um zu verstehen, warum diese Technik so wesentlich ist, müssen wir ihre primären Wirkmechanismen aufschlüsseln. Jede Funktion adressiert eine grundlegende Schwäche, die in vielen fortschrittlichen Materialien vorhanden ist.

1. Verbesserung der elektrischen Leitfähigkeit

Viele Elektrodenmaterialien mit hoher Kapazität, wie Lithiumeisenphosphat (LFP) oder Silizium, sind leider schlechte Elektronenleiter. Dieser hohe Innenwiderstand begrenzt, wie schnell sie geladen und entladen werden können.

Die Kohlenstoffbeschichtung erzeugt ein unglaublich dünnes, gleichmäßiges und hochleitfähiges Netzwerk um die Materialpartikel. Diese Schicht fungiert als „Autobahn für Elektronen“ und stellt sicher, dass sie während elektrochemischer Reaktionen schnell zum und vom aktiven Material wandern können.

Dies führt direkt zu einer besseren Ratenfähigkeit, was bedeutet, dass die Batterie ohne wesentliche Leistungsverluste eine höhere Leistung liefern und schneller geladen werden kann.

2. Verbesserung der chemischen Stabilität

Das Innere einer Batterie ist eine hochreaktive Umgebung. Das aktive Material an der Elektrode steht in ständigem Kontakt mit einem flüssigen Elektrolyten, was zu unerwünschten Nebenreaktionen führt.

Diese Reaktionen verbrauchen wertvolle Lithiumionen und Elektrolyt und bilden eine instabile Oberflächenschicht, die als Festkörperelektrolyt-Grenzfläche (SEI) bekannt ist. Dieser Prozess beeinträchtigt die Kapazität der Batterie und verkürzt ihre Lebensdauer.

Eine Kohlenstoffbeschichtung dient als physischer und chemischer Schild. Sie isoliert das aktive Material vom direkten Kontakt mit dem Elektrolyten, verhindert diese parasitären Reaktionen und hilft bei der Bildung einer stabileren, effektiveren SEI-Schicht. Dies führt zu höherer Effizienz und einer viel längeren Zyklenlebensdauer.

3. Stärkung der strukturellen Integrität

Viele Materialien der nächsten Generation leiden unter massiven Volumenänderungen während des Lade- und Entladevorgangs. Siliziumanoden können sich beispielsweise um über 300 % ausdehnen, was dazu führt, dass das Material reißt, pulverisiert und den elektrischen Kontakt verliert.

Die Kohlenstoffbeschichtung wirkt wie ein elastischer Verstärkungskäfig um das Material. Sie puffert mechanisch die Belastung dieser Ausdehnung und Kontraktion, hält die Partikel zusammen und erhält die strukturelle Integrität der Elektrode über viele Zyklen hinweg.

Durch die Verhinderung dieses mechanischen Abbaus stellt die Kohlenstoffbeschichtung sicher, dass das Material innerhalb der Elektrode aktiv und verbunden bleibt, wodurch die Betriebslebensdauer der Batterie dramatisch verlängert wird.

Die Kompromisse verstehen

Obwohl die Kohlenstoffbeschichtung immense Vorteile bietet, ist sie keine perfekte Lösung und beinhaltet kritische technische Kompromisse, die sorgfältig gehandhabt werden müssen.

Die Kosten des inaktiven Materials

Die Kohlenstoffbeschichtung selbst speichert keine Lithiumionen; sie ist eine „inaktive“ Komponente. Jedes Gramm Kohlenstoff erhöht das Gewicht und das Volumen der Elektrode, ohne zu ihrer Energiedichte beizutragen.

Daher besteht eine zentrale Herausforderung darin, die dünnstmögliche Beschichtung aufzutragen, die dennoch die notwendigen leitfähigen und schützenden Vorteile bietet. Eine übermäßig dicke Schicht reduziert die gesamte Energiedichte der Batterie erheblich.

Das Risiko der Blockierung von Ionenpfaden

Damit die Batterie funktioniert, müssen sich Lithiumionen frei vom Elektrolyten in das aktive Material bewegen können. Die Kohlenstoffbeschichtung muss daher porös oder auf andere Weise strukturiert sein, um diese Ionendiffusion zu ermöglichen.

Eine schlecht konzipierte Beschichtung – eine, die zu dicht oder zu dick ist – kann als Barriere für Lithiumionen wirken und die Leistung der Batterie effektiv abwürgen. Dies erhöht den Widerstand und macht die Vorteile der verbesserten elektronischen Leitfähigkeit zunichte.

Anwendung dieses Wissens auf Ihr Ziel

Die optimale Strategie für die Kohlenstoffbeschichtung hängt vollständig vom primären Ziel für die Endanwendung ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Zyklenlebensdauer und Haltbarkeit liegt: Die Rolle der Beschichtung als struktureller Verstärker und chemischer Schild ist von größter Bedeutung, um den Materialabbau über Tausende von Zyklen hinweg zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Hochleistungsfähigkeit (Leistung) liegt: Die Verbesserung der elektronischen Leitfähigkeit ist die wichtigste Funktion, die ein schnelles Laden und Entladen ermöglicht.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energiedichte liegt: Das Ziel ist es, die dünnstmögliche, effizienteste Beschichtung zu entwickeln, um inaktive Masse zu minimieren und dennoch die notwendige Stabilität zu gewährleisten.

Letztendlich ist die Kohlenstoffbeschichtung ein entscheidendes Ingenieurswerkzeug, das das Potenzial fortschrittlicher Materialien freisetzt, indem es deren inhärente Schwächen ausgleicht.

Zusammenfassungstabelle:

| Funktion | Hauptvorteil | Auswirkung auf die Batterieleistung |

|---|---|---|

| Verbesserung der elektrischen Leitfähigkeit | Erzeugt eine Elektronen-„Autobahn“ | Verbessert die Ratenfähigkeit und die Ausgangsleistung |

| Verbesserung der chemischen Stabilität | Dient als Schutzschild vor Elektrolyt | Erhöht die Zyklenlebensdauer und Effizienz |

| Stärkung der strukturellen Integrität | Puffert Volumenänderungen in aktiven Materialien | Verhindert Rissbildung und verlängert die Lebensdauer |

Bereit, das volle Potenzial Ihrer Batteriematerialien auszuschöpfen?

Bei KINTEK sind wir auf fortschrittliche Laborgeräte und Verbrauchsmaterialien für präzise Kohlenstoffbeschichtungsanwendungen spezialisiert. Egal, ob Ihr Ziel die Maximierung der Zyklenlebensdauer, die Erzielung von Hochleistungsfähigkeit oder die Optimierung der Energiedichte ist, unsere Lösungen helfen Ihnen, die perfekte Beschichtung für Ihre spezifischen Anforderungen zu entwickeln.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschung und Entwicklung beim Aufbau haltbarerer und effizienterer Energiespeichersysteme unterstützen können.

Nehmen Sie Kontakt mit unseren Experten auf

Visuelle Anleitung

Ähnliche Produkte

- Aluminiumfolien-Stromabnehmer für Lithiumbatterien

- Glassy Carbon Sheet RVC für elektrochemische Experimente

- Rotierende Platindisk-Elektrode für elektrochemische Anwendungen

- Platin-Hilfselektrode für Laboranwendungen

- Platinblechelektrode für Labor- und Industrieanwendungen

Andere fragen auch

- Was sind die Merkmale eines Hot-Wall-CVD-Systems? Hauptvorteile & Architektonische Einblicke

- Was sind die Hauptkomponenten eines Heißfilament-Chemiedampfabscheidungssystems (HFCVD)? Master Diamond Synthesis

- Bei welcher Temperatur findet die chemische Gasphasenabscheidung von Graphen statt? Die entscheidende Rolle von 1000°C für hochwertiges Wachstum

- Was ist ein beschichtetes Hartmetallwerkzeug? Steigern Sie die Bearbeitungsleistung mit fortschrittlichen Beschichtungen

- Welche Branchen nutzen das Vakuumabscheidungsverfahren? Präzision in Elektronik, Energie und Gesundheitswesen erschließen

- Ist CVD ein chemischer Prozess zur Herstellung von Hochleistungsmaterialien? Entwickeln Sie fortschrittliche Materialien vom Atom aufwärts

- Was ist der Unterschied zwischen Heißwand-CVD und Kaltwand-CVD? Wählen Sie das richtige System für Ihren Prozess

- Was sind die Vorteile von MOCVD? Erreichen Sie atomare Präzision für Hochleistungshalbleiter