Im Kern ist das Formpressen wichtig, weil es eine unvergleichliche Methode zur Herstellung außergewöhnlich fester, langlebiger und dimensionsstabiler Teile ist. Dieses Verfahren glänzt dort, wo andere versagen, insbesondere bei der Verarbeitung von Hochleistungs-Duroplasten und Verbundwerkstoffen, die enormen Druck und Hitze benötigen, um ihre endgültigen Eigenschaften zu entwickeln. Seine Fähigkeit, große, robuste Komponenten mit variierenden Wandstärken herzustellen, macht es für anspruchsvolle industrielle, automobiltechnische und elektrische Anwendungen unerlässlich.

Der wahre Wert des Formpressens liegt nicht in der Geschwindigkeit, sondern in der Festigkeit. Es ist das bevorzugte Verfahren, wenn die strukturelle Integrität und Haltbarkeit einer Komponente nicht verhandelbar sind, insbesondere bei Materialien, die mit volumenstärkeren Verfahren wie dem Spritzguss nicht verarbeitet werden können.

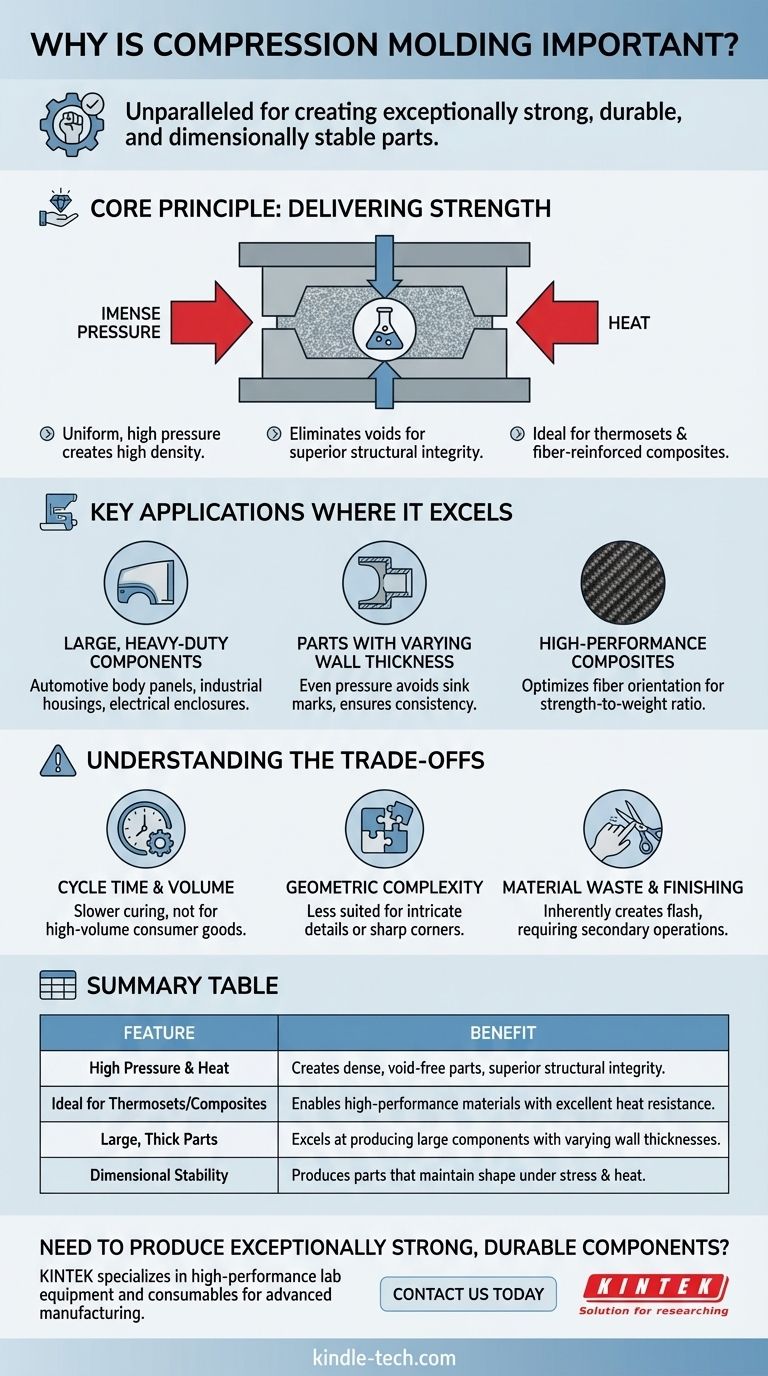

Das Grundprinzip: Wie das Formpressen Festigkeit liefert

Das Formpressen basiert auf einem einfachen, aber wirkungsvollen Prinzip: dem Aufbringen von enormem Druck und Hitze auf eine Materialportion innerhalb einer Formhöhle. Dies zwingt das Material, sich der Form anzupassen, während gleichzeitig eine chemische Reaktion (Aushärtung) eingeleitet wird.

Der Prozess in Kürze

Zuerst wird eine präzise Menge des Formmaterials, oft bereits zu einer „Charge“ vorgeformt, in die offene, beheizte Unterseite einer Form eingelegt. Die Oberseite der Form schließt sich dann und übt extremen Druck (oft Hunderte von Tonnen) auf das Material aus. Dieser Druck, kombiniert mit der Hitze, zwingt das Material, jeden Teil der Formhöhle auszufüllen, und initiiert den Aushärtungsprozess, der seine Form dauerhaft fixiert.

Hoher Druck erzeugt hohe Dichte

Das bestimmende Merkmal dieses Verfahrens ist die Anwendung eines gleichmäßigen, hohen Drucks. Dieser Druck sorgt dafür, dass das Material dicht gepackt wird, wodurch Hohlräume oder Lufteinschlüsse eliminiert werden und eine Komponente mit überlegener struktureller Integrität und mechanischer Festigkeit entsteht. Das Endprodukt ist robust, solide und sehr widerstandsfähig gegen Stöße und Verschleiß.

Ideal für Duroplaste und Verbundwerkstoffe

Das Formpressen ist einzigartig geeignet für Duroplaste und faserverstärkte Verbundwerkstoffe. Im Gegensatz zu Thermoplasten (die beim Spritzguss verwendet werden) und die wieder aufgeschmolzen werden können, durchlaufen Duroplaste beim Aushärten eine irreversible chemische Veränderung. Dieser Prozess ist die perfekte Umgebung, um diese Transformation zu steuern, was zu Teilen mit hoher Hitzebeständigkeit und Dimensionsstabilität führt.

Schlüsselanwendungen, bei denen das Formpressen glänzt

Die einzigartigen Vorteile des Formpressens machen es zur einzig logischen Wahl für eine bestimmte Klasse von Industriekomponenten.

Große, strapazierfähige Komponenten

Da der Prozess nicht auf das Einspritzen von Material durch kleine Angüsse angewiesen ist, eignet er sich hervorragend für die Herstellung sehr großer und dicker Teile. Dazu gehören Karosserieteile für Automobile, robuste elektrische Gehäuse und große Verkleidungen für Industrieanlagen, bei denen Festigkeit der primäre Designfaktor ist.

Teile mit variierender Wandstärke

Das Spritzgießen hat oft Schwierigkeiten mit dicken Abschnitten, was zu kosmetischen Fehlern wie Einfallstellen führen kann. Die gleichmäßige Druckverteilung des Formpressens über die gesamte Oberfläche des Teils ermöglicht die Herstellung von Komponenten mit erheblichen Unterschieden in der Wandstärke, ohne die strukturelle oder ästhetische Qualität zu beeinträchtigen.

Hochleistungs-Verbundwerkstoffe

Für Materialien wie glas- oder kohlenstofffaserverstärkte Kunststoffe ist das Formpressen unerlässlich. Der Prozess stellt sicher, dass die verstärkenden Fasern korrekt von der Harzmatrix benetzt und richtig ausgerichtet werden, wodurch das Verhältnis von Festigkeit zu Gewicht des fertigen Verbundteils maximiert wird.

Die Abwägungen verstehen

Kein Herstellungsprozess ist für jede Anwendung perfekt. Das Verständnis der Einschränkungen des Formpressens ist entscheidend für eine fundierte Entscheidung.

Zykluszeit und Volumen

Der Aushärtungsprozess für duroplastische Materialien benötigt Zeit, typischerweise mehrere Minuten pro Teil. Dies macht das Formpressen erheblich langsamer als das Spritzgießen, das Teile in Sekunden herstellen kann. Daher ist es im Allgemeinen nicht für sehr hochvolumige, kostengünstige Konsumgüter geeignet.

Geometrische Komplexität

Obwohl es sich hervorragend für große, robuste Formen eignet, ist das Formpressen möglicherweise weniger geeignet für die Herstellung von Teilen mit extrem filigranen Details, scharfen Innenkanten oder komplexen Merkmalen wie Schnappverbindungen. Die Materialströmung unter Druck ist weniger dynamisch als beim Spritzgießen.

Materialabfall und Nachbearbeitung

Der Prozess erzeugt zwangsläufig „Grat“ – überschüssiges Material, das zwischen den beiden Formhälften herausgepresst wird. Dieser Grat muss in einem sekundären Arbeitsgang entfernt werden, was Arbeitsaufwand, Kosten und Materialabfall verursacht.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Herstellungsverfahrens erfordert die Abstimmung seiner Fähigkeiten mit den kritischsten Anforderungen Ihres Projekts.

- Wenn Ihr Hauptaugenmerk auf höchster Festigkeit und Haltbarkeit bei Duroplasten oder Verbundwerkstoffen liegt: Das Formpressen ist die definitive Wahl für die Herstellung robuster, langlebiger Teile.

- Wenn Ihr Hauptaugenmerk auf der Herstellung großer Teile mit dicken Wänden ohne kosmetische Mängel liegt: Das Formpressen bietet einen klaren Vorteil gegenüber Verfahren, die zu Einfallstellen und Hohlräumen neigen.

- Wenn Ihr Hauptaugenmerk auf der volumenstarken, kostengünstigen Herstellung komplexer thermoplastischer Teile liegt: Das Spritzgießen ist mit ziemlicher Sicherheit die effizientere und wirtschaftlichere Lösung.

Die Wahl des richtigen Verfahrens beginnt mit dem Verständnis, dass jedes ein spezialisiertes Werkzeug ist, das entwickelt wurde, um ein spezifisches technisches Problem zu lösen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Hoher Druck & Hitze | Erzeugt dichte, porenfreie Teile mit überlegener struktureller Integrität. |

| Ideal für Duroplaste/Verbundwerkstoffe | Ermöglicht die Verwendung von Hochleistungsmaterialien mit ausgezeichneter Hitzebeständigkeit. |

| Große, dicke Teile | Eignet sich hervorragend für die Herstellung großer Komponenten mit variierenden Wandstärken. |

| Dimensionsstabilität | Erzeugt Teile, die ihre Form und Größe unter Belastung und Hitze beibehalten. |

Müssen Sie außergewöhnlich starke, langlebige Komponenten herstellen?

Bei KINTEK sind wir spezialisiert auf die Bereitstellung der Hochleistungslaborgeräte und Verbrauchsmaterialien, die für fortschrittliche Fertigungsprozesse wie das Formpressen erforderlich sind. Ob Sie neue Verbundwerkstoffe entwickeln oder die Produktion für Automobil- oder Industrieanwendungen optimieren, unsere Lösungen helfen Ihnen, überlegene Teilequalität und Zuverlässigkeit zu erzielen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie KINTEK die spezifischen Anforderungen Ihres Labors unterstützen und Ihnen helfen kann, stärkere, bessere Produkte zu entwickeln.

Visuelle Anleitung

Ähnliche Produkte

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Manuelle Hochtemperatur-Heizpresse mit beheizten Platten für das Labor

- Beheizte Hydraulikpresse mit Heizplatten für Vakuumbox-Laborpresse

- Automatische hydraulische Heizpresse mit hohen Temperaturen und beheizten Platten für Laboratorien

Andere fragen auch

- Was ist die Methode der gepressten Pulvertablette? Ein Leitfaden zur genauen FTIR-Probenvorbereitung

- Werden hydraulische Pressen mit Wasser betrieben? Entdecken Sie die entscheidende Rolle von Hydrauliköl.

- Was ist die Verwendung von KBr? Meistern Sie die Probenvorbereitung für eine genaue IR-Spektroskopie

- Wie verbessert eine Laborhydraulikpresse die XRF-Genauigkeit für Katalysatorproben? Erhöhung der Präzision & Signalstabilität

- Was ist der Vorteil von KBr? Unübertroffene IR-Transparenz für präzise Spektroskopie