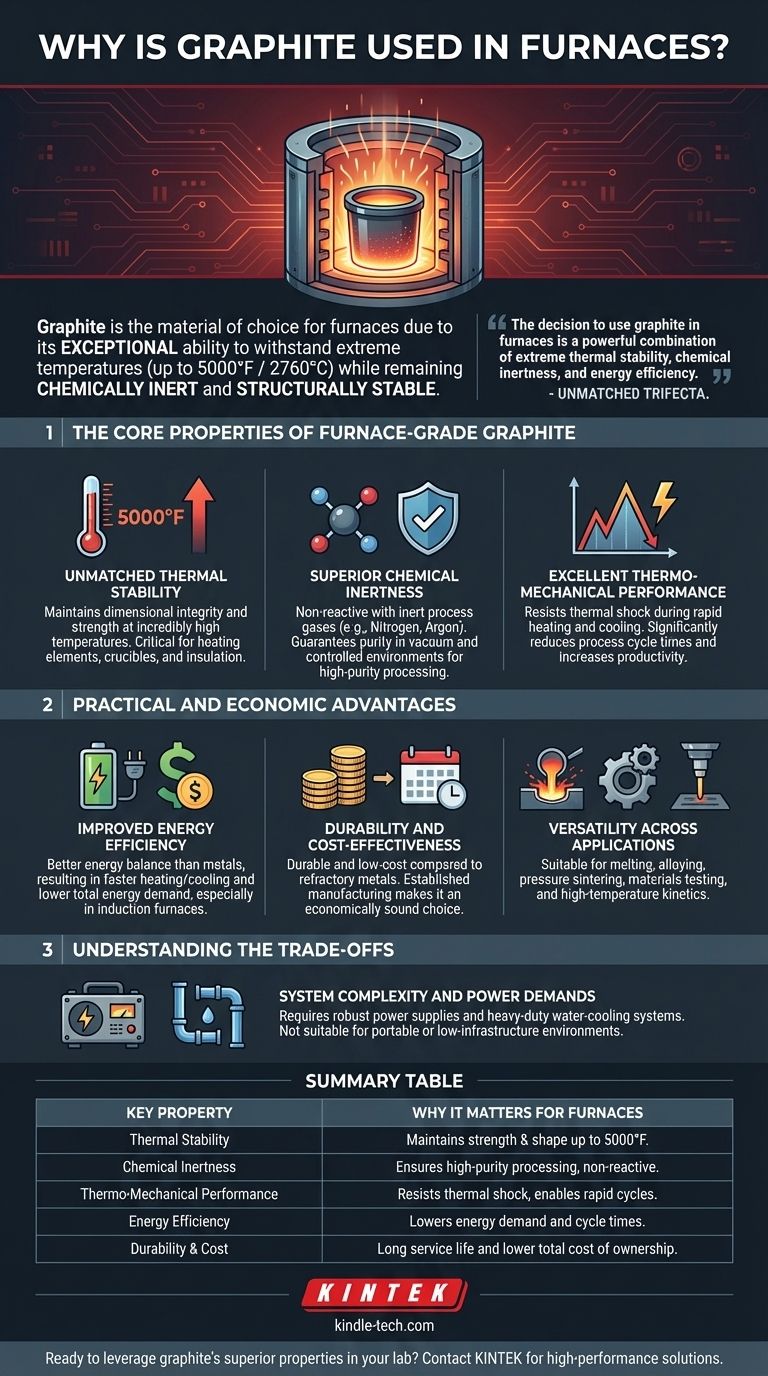

Graphit ist das Material der Wahl für Öfen aufgrund seiner außergewöhnlichen Fähigkeit, extremen Temperaturen standzuhalten, während es chemisch inert und strukturell stabil bleibt. Es kann Hitze bis zu 5000°F (ca. 2760°C) aushalten, ohne mit gängigen Prozessgasen wie Stickstoff oder Argon zu reagieren, was es einzigartig für hochreine Umgebungen bei hohen Temperaturen macht.

Die Entscheidung für den Einsatz von Graphit in Öfen basiert nicht auf einer einzelnen Eigenschaft, sondern auf einer starken Kombination aus extremer thermischer Stabilität, chemischer Inertheit und Energieeffizienz. Dieses Dreigestirn macht es einzigartig geeignet, anspruchsvolle industrielle Prozesse zu bewältigen und gleichzeitig die Betriebskosten und Zykluszeiten zu senken.

Die Kerneigenschaften von Ofengraphit

Unübertroffene thermische Stabilität

Graphit behält seine Dimensionsintegrität und Festigkeit bei unglaublich hohen Temperaturen bei. Diese Stabilität ist in Ofenanwendungen, in denen andere Materialien schmelzen, sich verziehen oder zersetzen würden, von entscheidender Bedeutung.

Diese Eigenschaft stellt sicher, dass Komponenten wie Heizelemente, Tiegel und Isolierungen ihre Form und Funktion über wiederholte, intensive Heizzyklen hinweg beibehalten.

Überlegene chemische Inertheit

In kontrollierten Umgebungen wie Vakuumöfen ist die Vermeidung von Kontamination von größter Bedeutung. Graphit wird geschätzt, weil es nicht mit Inertgasen wie Stickstoff und Argon reagiert.

Diese Inertheit garantiert, dass das bearbeitete Material nicht durch die Ofenkomponenten verunreinigt wird, was für Anwendungen wie Hochtemperatursintern und Wärmebehandlung unerlässlich ist.

Ausgezeichnete thermo-mechanische Leistung

Graphit kann sehr schnell erhitzt und abgekühlt werden, ohne thermische Schocks oder Schäden zu erleiden.

Diese Fähigkeit reduziert die für jeden Prozesszyklus benötigte Zeit erheblich und steigert direkt die Ofenproduktivität und den Durchsatz.

Praktische und wirtschaftliche Vorteile

Verbesserte Energieeffizienz

Obwohl Graphit eine hohe Wärmemenge aufnehmen kann, bietet es eine bessere Gesamtenergiebilanz als vergleichbare Metalle.

Diese Effizienz führt zu schnelleren Aufheiz- und Abkühlzeiten, was den gesamten Energiebedarf des Ofens senkt, insbesondere bei energieintensiven Induktionsöfen.

Haltbarkeit und Kosteneffizienz

Graphit-Heizzonen sind im Vergleich zu Alternativen aus Refraktärmetallen für ihre Haltbarkeit und geringen Kosten bekannt.

Seine weite Verfügbarkeit und etablierten Herstellungsprozesse machen es zu einer wirtschaftlich sinnvollen Wahl für eine Vielzahl industrieller Heizungsanwendungen.

Vielseitigkeit über Anwendungen hinweg

Die einzigartigen Eigenschaften von Graphit machen es für eine vielfältige Palette von Prozessen geeignet.

Es wird häufig zum Schmelzen und Legieren von Metallen, zum Drucksintern, zur Materialprüfung und zur Untersuchung von Hochtemperatur-Reaktionskinetiken verwendet.

Die Abwägungen verstehen

Systemkomplexität und Leistungsbedarf

Obwohl die Graphitkomponenten selbst effektiv sind, sind die um sie herum gebauten Öfen keine einfachen Systeme.

Graphitöfen erfordern leistungsstarke Netzteile und robuste Wasserkühlsysteme, um die immense Energie zu bewältigen, was sie für tragbare Umgebungen oder Umgebungen mit geringer Infrastruktur ungeeignet macht.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl von Graphit ist oft die Standardentscheidung für Hochtemperaturprozesse, aber das Verständnis, warum, stellt sicher, dass es mit Ihren spezifischen Zielen übereinstimmt.

- Wenn Ihr Hauptaugenmerk auf Prozessreinheit und Geschwindigkeit liegt: Die chemische Inertheit und das schnelle thermische Cycling von Graphit machen es zur idealen Wahl für Vakuum- und Inertgasöfen.

- Wenn Ihr Hauptaugenmerk auf Betriebskosten und Effizienz liegt: Die ausgezeichnete Energiebilanz, Haltbarkeit und die geringeren Materialkosten von Graphit führen zu niedrigeren Gesamtbetriebskosten (Total Cost of Ownership).

- Wenn Ihr Hauptaugenmerk auf Systemdesign liegt: Sie müssen den erheblichen Strom- und Kühlbedarf berücksichtigen, der zur Unterstützung eines Graphitofens erforderlich ist, da dies eine wichtige systemweite Überlegung ist.

Letztendlich macht die einzigartige Kombination von Eigenschaften des Graphits es zu einem unverzichtbaren Material für die Weiterentwicklung der modernen Hochtemperaturtechnologie.

Zusammenfassungstabelle:

| Schlüsseleigenschaft | Warum sie für Öfen wichtig ist |

|---|---|

| Thermische Stabilität | Behält Festigkeit und Form bei Temperaturen bis zu 5000°F (2760°C). |

| Chemische Inertheit | Reagiert nicht mit Inertgasen und gewährleistet so eine hochreine Verarbeitung. |

| Thermo-mechanische Leistung | Widersteht thermischen Schocks und ermöglicht schnelle Heiz- und Kühlzyklen. |

| Energieeffizienz | Senkt den Gesamtenergiebedarf und reduziert Prozesszykluszeiten. |

| Haltbarkeit & Kosten | Bietet eine lange Lebensdauer und niedrigere Gesamtbetriebskosten. |

Bereit, die überlegenen Eigenschaften von Graphit in Ihrem Labor zu nutzen?

Bei KINTEK sind wir auf Hochleistungslaborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich Öfen und Komponenten, die die Kraft des Graphits nutzen. Ob Ihr Schwerpunkt auf Prozessreinheit, Betriebseffizienz oder Systemdesign liegt, unsere Experten helfen Ihnen bei der Auswahl der richtigen Lösung für Ihre Hochtemperaturanwendungen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Graphit-basierten Ofenlösungen die Fähigkeiten und Produktivität Ihres Labors verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vertikaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

- Graphit-Vakuumofen IGBT Experimenteller Graphitierungsherd

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Hat Graphit einen Schmelzpunkt? Die extreme Hitzebeständigkeit von Graphit entschlüsselt

- Warum wird Graphit in Öfen verwendet? Erzielen Sie eine überlegene Wärmebehandlung und Energieeffizienz

- Welche Temperatur kann Graphit aushalten? Das extreme Hitzepotenzial entschlüsseln

- Hält Graphit Hitze stand? Sein extremes Potenzial von 3.600 °C in inerter Umgebung erschließen

- Wie hoch ist die Temperatur eines Graphitofens? Erreichen Sie extreme Hitze bis zu 3000 °C