Wasserstoffgas wird in Glühöfen aus zwei primären technischen Gründen verwendet: seiner außergewöhnlichen Fähigkeit zur Wärmeübertragung und seiner starken Rolle als Reduktionsmittel zur Verhinderung von Oxidation. Es erzeugt eine hochkontrollierte "Schutzatmosphäre", die aktiv Sauerstoff entfernt und so sicherstellt, dass die Metalloberfläche während der Hochtemperaturverarbeitung rein und frei von Defekten bleibt. Gleichzeitig ermöglicht seine hohe Wärmeleitfähigkeit deutlich schnellere Heiz- und Kühlzyklen, was die Prozesseffizienz verbessert.

Während andere Gase eine Schutzatmosphäre bieten können, bietet Wasserstoff eine einzigartige Kombination aus aktiver Oberflächenreinigung und schneller thermischer Kontrolle. Dies macht ihn ideal für Hochleistungsanwendungen, bei denen Materialintegrität und Prozessgeschwindigkeit entscheidend sind, trotz seiner erheblichen Sicherheits- und Betriebsherausforderungen.

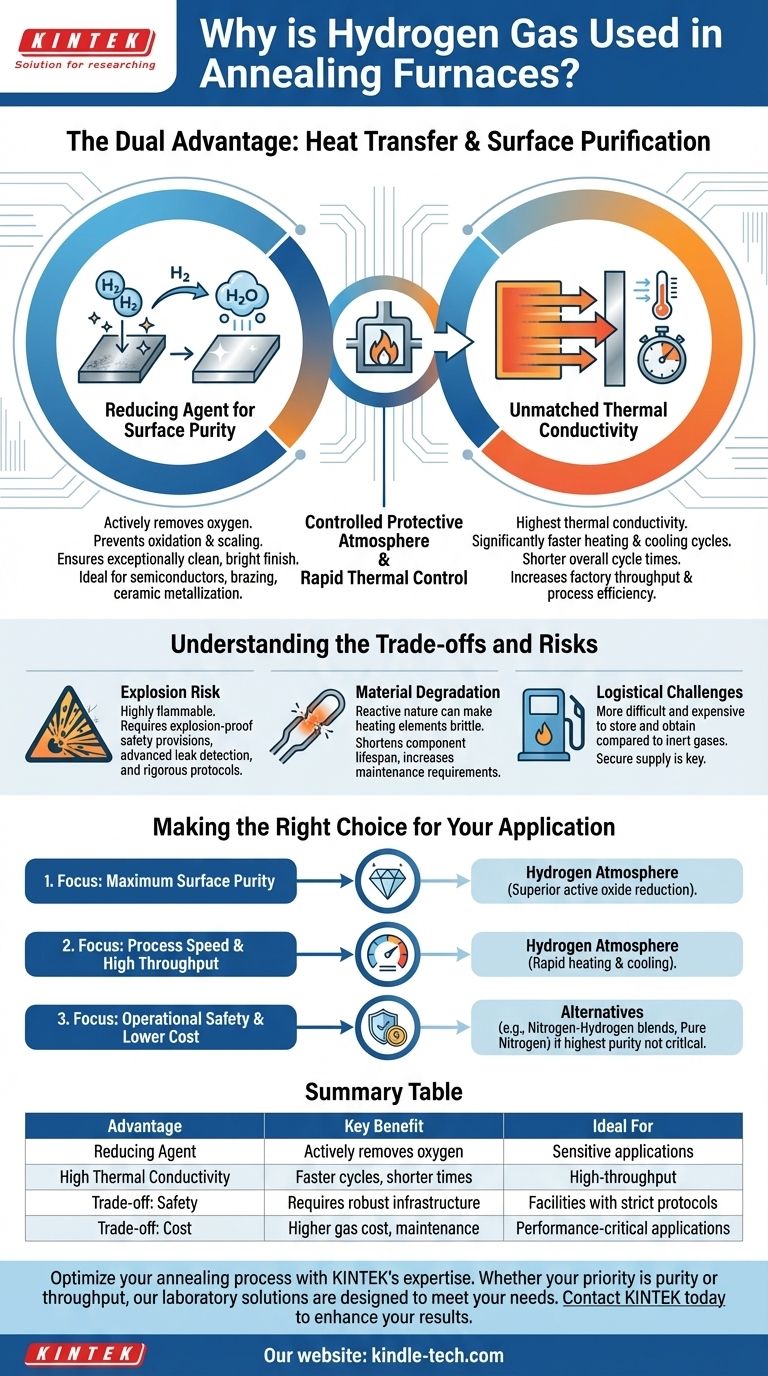

Die doppelte Rolle von Wasserstoff in der Hochtemperaturverarbeitung

Um zu verstehen, warum Wasserstoff gewählt wird, ist es wichtig, über seine Rolle als einfaches "Füllgas" hinauszuschauen. Er erfüllt zwei aktive Funktionen, die sich direkt auf die Qualität des Endprodukts und die Effizienz des Herstellungsprozesses auswirken.

Ein starkes Reduktionsmittel für Oberflächenreinheit

Der Hauptzweck einer Glühatmosphäre besteht darin, zu verhindern, dass die heiße Metalloberfläche mit Sauerstoff reagiert, was zu Zunderbildung und Verfärbung führt.

Während inerte Gase wie Argon Sauerstoff lediglich verdrängen, arbeitet Wasserstoff aktiv daran, ihn zu entfernen. Er wirkt als Reduktionsmittel, was bedeutet, dass er chemisch mit vorhandenem Sauerstoff reagiert, um Wasserdampf (H₂O) zu bilden, der dann aus dem Ofen gespült wird.

Dieser Prozess gewährleistet eine außergewöhnlich saubere, glänzende Oberfläche des Metallteils, was für Anwendungen wie die Keramikmetallisierung, Halbleiterverarbeitung und das Löten entscheidend ist.

Unübertroffene Wärmeleitfähigkeit für Prozesseffizienz

Wasserstoff hat die höchste Wärmeleitfähigkeit aller Gase. Diese physikalische Eigenschaft hat einen direkten und signifikanten Einfluss auf die Ofenzykluszeiten.

Da Wärme in einer Wasserstoffatmosphäre viel schneller zum und vom Werkstück übertragen wird, werden sowohl die Heiz- als auch die Kühlphasen des Glühprozesses beschleunigt.

Dies führt zu kürzeren Gesamtzykluszeiten, was den Fabrikdurchsatz erhöht und eine präzisere Kontrolle über die endgültige Mikrostruktur und die Eigenschaften des Materials ermöglicht.

Die Betriebsumgebung eines Wasserstoffofens

Wasserstoffglühöfen sind hochentwickelte Anlagen, die für hohe Präzision und Kontrolle ausgelegt sind.

Sie arbeiten oft bei sehr hohen Temperaturen, manchmal bis zu 1600 °C, mit enger Temperaturgleichmäßigkeit und -kontrolle (oft innerhalb von ±1 °C).

Um Reaktivität und Kosten zu steuern, wird oft eine Mischung aus Wasserstoff und Stickstoff als Schutzatmosphäre verwendet.

Die Kompromisse und Risiken verstehen

Die Leistungsvorteile von Wasserstoff gehen mit erheblichen Herausforderungen einher. Seine Verwendung ist eine kalkulierte Entscheidung, die die Anerkennung und Minderung erheblicher Risiken erfordert.

Das inhärente Explosionsrisiko

Wasserstoff ist hochentzündlich und kann mit Luft in einem weiten Konzentrationsbereich ein explosives Gemisch bilden.

Jedes Leck aus dem Ofen oder seinen Versorgungsleitungen stellt eine ernsthafte Sicherheitsgefahr dar. Aus diesem Grund müssen Wasserstofföfen mit explosionsgeschützten Sicherheitsvorkehrungen, fortschrittlichen Leckerkennungssystemen und strengen Betriebsprotokollen ausgestattet sein.

Material- und Anlagenabbau

Die hochreaktive Natur von Wasserstoff kann den Ofenkomponenten selbst schaden.

Heizelemente, insbesondere Widerstände, können bei Exposition gegenüber einer reduzierenden Wasserstoffatmosphäre mit der Zeit spröde werden. Dieses Phänomen verkürzt die Lebensdauer kritischer Komponenten und erhöht den Wartungsaufwand und die Kosten.

Logistische und Versorgungsherausforderungen

Wasserstoff ist im Vergleich zu inerten Gasen wie Stickstoff oder Argon schwieriger und teurer in großen Mengen zu beschaffen und zu lagern.

Die Sicherstellung einer zuverlässigen und ausreichenden Wasserstoffversorgung ist eine wichtige logistische Überlegung für jede Anlage, die diese Öfen betreibt.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl der richtigen Glühatmosphäre hängt vollständig von den technischen Anforderungen Ihres Produkts und Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Oberflächenreinheit und einem glänzenden Finish liegt: Die Fähigkeit von Wasserstoff, Oxide aktiv zu reduzieren, ist inerten Gasatmosphären überlegen, was ihn zur bevorzugten Wahl für empfindliche Elektronik oder medizinische Komponenten macht.

- Wenn Ihr Hauptaugenmerk auf Prozessgeschwindigkeit und hohem Durchsatz liegt: Das schnelle Erhitzen und Abkühlen, das durch die Wärmeleitfähigkeit von Wasserstoff ermöglicht wird, kann die Zykluszeiten im Vergleich zu Vakuum- oder Inertgasöfen drastisch verkürzen.

- Wenn Ihr Hauptaugenmerk auf Betriebssicherheit und geringeren Kosten liegt: Die erheblichen Risiken und Infrastrukturanforderungen für Wasserstoff können dazu führen, dass Sie Alternativen wie Stickstoff-Wasserstoff-Gemische, gekracktes Ammoniak oder reinen Stickstoff in Betracht ziehen, insbesondere wenn die absolut höchste Reinheit keine strikte Anforderung ist.

Letztendlich ist die Entscheidung für einen Wasserstoffglühofen eine strategische, die seine unübertroffenen Leistungsvorteile gegen seine anspruchsvollen Betriebs- und Sicherheitsanforderungen abwägt.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Ideal für |

|---|---|---|

| Reduktionsmittel | Entfernt aktiv Sauerstoff, verhindert Oxidation und Zunderbildung | Empfindliche Anwendungen (Halbleiter, medizinische Geräte, Löten) |

| Hohe Wärmeleitfähigkeit | Schnelleres Erhitzen und Abkühlen, kürzere Zykluszeiten | Fertigung mit hohem Durchsatz |

| Kompromiss: Sicherheit | Hochentzündlich; erfordert explosionsgeschützte Systeme und Protokolle | Anlagen mit robuster Sicherheitsinfrastruktur |

| Kompromiss: Kosten | Höhere Gaskosten und Potenzial für Geräteabbau | Anwendungen, bei denen die Leistung die Betriebskosten überwiegt |

Optimieren Sie Ihren Glühprozess mit der Expertise von KINTEK.

Die Wahl der richtigen Ofenatmosphäre ist entscheidend für die Erzielung der gewünschten Materialeigenschaften und Produktionseffizienz. Ob Ihre Priorität die ultimative Oberflächenreinheit für empfindliche Komponenten oder die Maximierung des Durchsatzes ist, die Laborgeräte von KINTEK sind darauf ausgelegt, Ihre spezifischen thermischen Verarbeitungsherausforderungen zu meistern.

Unser Team kann Ihnen bei der Auswahl des richtigen Systems helfen – von Wasserstoff- bis zu Inertgasatmosphären – und dabei Sicherheit, Leistung und Zuverlässigkeit gewährleisten.

Kontaktieren Sie KINTEK noch heute, um Ihre Glühanforderungen im Labor zu besprechen und zu entdecken, wie unsere Geräte Ihre Ergebnisse verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- 1200℃ Muffelofen für Labor

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Was ist die Sputterspannung eines Magnetrons? Optimieren Sie Ihren Dünnschichtabscheidungsprozess

- Wie wird Energie in Biomasse umgewandelt? Die Nutzung der natürlichen Sonnenkraft für erneuerbare Energien

- Welchen Vorteil hätte Biomasse gegenüber der Nutzung von Kohle? Eine sauberere, CO2-neutrale Energiequelle

- Was sind die Nachteile der Biomassekonversion? Hohe Kosten, logistische Hürden und Umweltkompromisse

- Was ist ein Nachteil der Biomasseenergie? Die versteckten Umwelt- und Wirtschaftskosten