In der Praxis ist die Pulvermetallurgie (PM) nicht streng auf kleine Teile beschränkt, wird aber aufgrund einer Reihe sich verstärkender technischer und wirtschaftlicher Herausforderungen überwiegend für diese verwendet. Die Kernprobleme sind die für die Verdichtung erforderlichen immensen Drücke, die prohibitiven Kosten für Werkzeuge in großem Maßstab und die Schwierigkeit, eine gleichmäßige Dichte zu erreichen, wenn das Teilvolumen zunimmt.

Der grundlegende Grund, warum die Pulvermetallurgie nicht für große Teile verwendet wird, liegt darin, dass die Kraft, die erforderlich ist, um die innere Reibung zu überwinden und das Pulver gleichmäßig zu verdichten, mit der Größe des Teils exponentiell ansteigt. Dies macht die erforderlichen Pressen und Werkzeuge astronomisch teuer und technisch unpraktikabel.

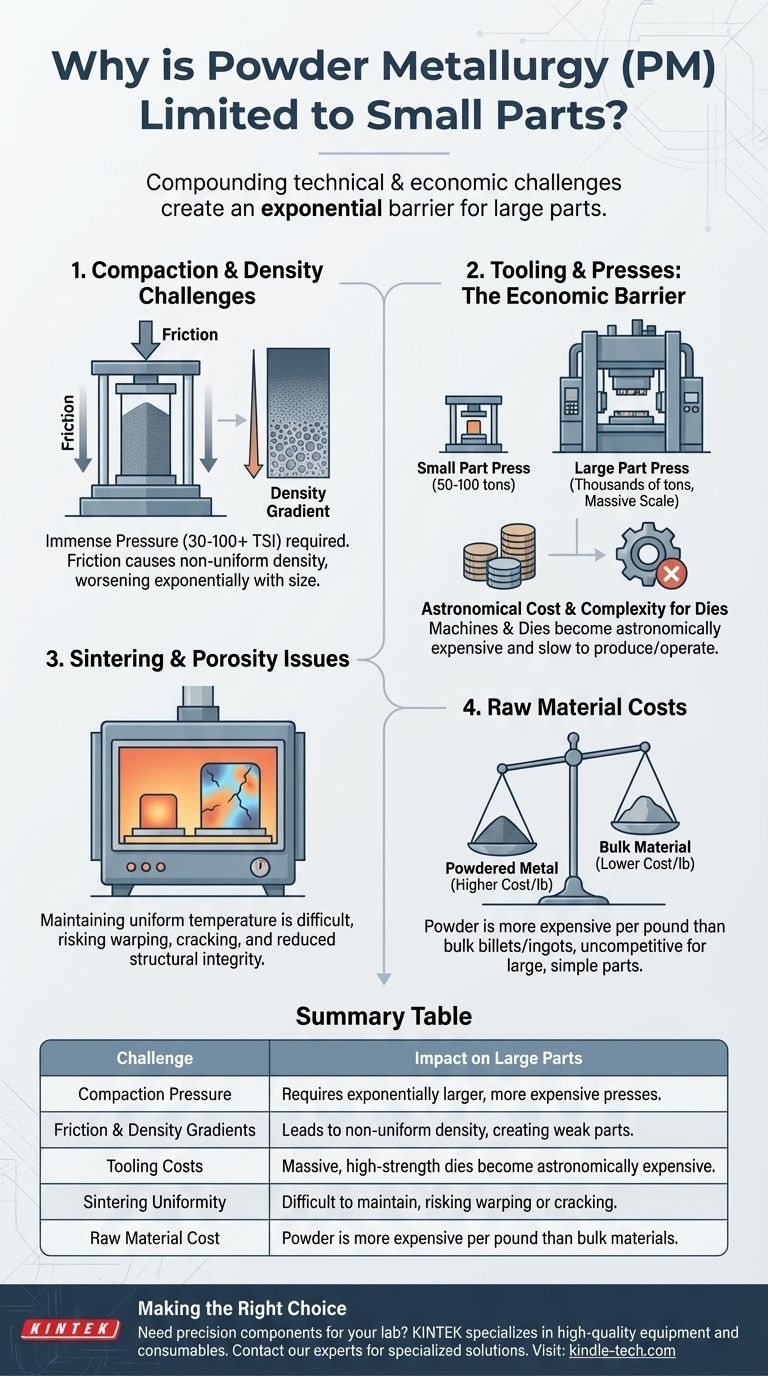

Die Kernherausforderung: Verdichtung und Dichte

Im Mittelpunkt des PM-Prozesses steht die Notwendigkeit, loses Metallpulver zu einer festen, gleichmäßigen Form zu pressen. Hier beginnen die Größenbeschränkungen.

Die Rolle des Verdichtungsdrucks

Bei der Verdichtung geht es nicht nur darum, Pulver zusammenzudrücken. Das Ziel ist es, genügend Druck auszuüben, um die einzelnen Pulverpartikel zu zwingen, engen Kontakt aufzunehmen, sie zu verformen und mechanisch ineinander zu verriegeln, um einen „Grünling“ zu erzeugen, der stabil genug für die Handhabung ist.

Dieser Prozess erfordert extrem hohe Drücke, die oft zwischen 30 und über 100 Tonnen pro Quadratzoll (TSI) liegen, um die angestrebte Dichte zu erreichen.

Das Problem der Reibung

Wenn der Verdichtungsstempel auf das Pulver drückt, wirkt die Reibung als starke Gegenkraft. Reibung tritt zwischen den Pulverpartikeln selbst und, was entscheidend ist, zwischen dem Pulver und den Wänden der Matrize auf.

Diese Reibung führt dazu, dass der Druck abnimmt, während er durch die Pulversäule nach unten wandert. Die Oberseite des Teils erfährt den vollen aufgebrachten Druck, aber die Unterseite erhält deutlich weniger. Dies erzeugt einen Dichtegradienten, bei dem das Teil oben dichter ist als unten.

Der exponentielle Kraftbedarf

Bei einem kleinen, dünnen Teil ist diese Dichtevariation beherrschbar. Aber wenn das Teil größer wird – entweder in seiner Querschnittsfläche oder seiner Höhe – eskaliert das Problem dramatisch.

Ein größerer Querschnitt erfordert eine proportional größere Gesamtkraft, um den gleichen Druck zu erzielen (Kraft = Druck × Fläche). Ein höheres Teil leidet unter einem viel größeren Druckverlust aufgrund von Reibung, was zu inakzeptablen Dichteschwankungen und einer strukturell fehlerhaften Endkomponente führt.

Die praktischen Grenzen von Werkzeugen und Pressen

Die physikalische Realität des Baus von Maschinen zur Überwindung dieser Kräfte schafft eine harte wirtschaftliche Barriere.

Der Maßstab von Verdichtungspressen

Die in der PM verwendeten Pressen werden in Tonnen bewertet. Eine Presse für eine kleine Komponente kann mit 50 oder 100 Tonnen bewertet sein.

Um ein Teil nur um das Dreifache zu vergrößern, bräuchte man eine Presse, die Tausende von Tonnen Kraft liefern kann. Diese Maschinen sind massiv, langsam und außerordentlich teuer in Bau, Betrieb und Wartung.

Die Kosten und Komplexität der Werkzeuge

Der Werkzeugsatz – die Kavität und die Stempel, die die Form des Teils definieren – muss diesen immensen, wiederholten Verdichtungskräften standhalten. Für eine große Komponente müsste das Werkzeug aus einem massiven, präzisionsgefertigten Block aus hochfestem Werkzeugstahl bestehen.

Die Kosten für die Entwicklung, Herstellung und Wärmebehandlung eines solch großen Werkzeugs können leicht Hunderttausende oder sogar Millionen von Dollar betragen, was es für alle außer den extremsten Anwendungsfällen unwirtschaftlich macht.

Die Abwägungen verstehen

Über die Verdichtung hinaus machen andere Faktoren PM für große Teile weniger geeignet als Methoden wie Gießen oder Schmieden.

Die Sinterhürde

Nach der Verdichtung wird der Grünling in einem Prozess namens Sintern erhitzt, bei dem die Partikel metallurgisch miteinander verbunden werden. Das Sintern eines sehr großen Teils gleichmäßig ist eine große Herausforderung.

Die Aufrechterhaltung einer präzisen, konstanten Temperatur über ein großes Volumen ist schwierig. Jegliche Temperaturgradienten können zu Verzug, Rissbildung oder inkonsistenten Materialeigenschaften im gesamten Teil führen. Auch die Energiekosten für das Erhitzen einer so großen Masse sind erheblich.

Das Porositätsproblem

Ein Schlüsselmerkmal von PM-Teilen ist ihre inhärente Porosität. Obwohl hoher Druck sie reduziert, bleibt fast immer ein gewisses Maß an Porosität bestehen. Dies macht PM-Teile inhärent weniger fest als ein vollständig dichtes Teil aus Walzmetall.

Bei einem großen Teil, bei dem die Erzielung einer gleichmäßig hohen Dichte ohnehin ein Problem darstellt, kann die resultierende Porosität seine strukturelle Integrität erheblich beeinträchtigen, was es für hochbelastete Anwendungen ungeeignet macht.

Rohstoffkosten

Pulvermetalle sind pro Pfund teurer als die Massenbarren, Barren oder Stäbe, die beim Schmieden und Bearbeiten verwendet werden. Bei kleinen, komplexen Teilen wird dies durch den minimalen Materialabfall ausgeglichen. Bei einem großen, einfachen Teil machen die hohen Rohstoffkosten des Pulvers PM wirtschaftlich nicht wettbewerbsfähig.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hat jeder Herstellungsprozess ein ideales Anwendungsfenster. Das Verständnis der Stärken von PM hilft zu verdeutlichen, warum es im Bereich der Kleinteile gedeiht.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion kleiner, geometrisch komplexer Teile liegt: PM ist aufgrund seiner hohen Präzision, ausgezeichneten Wiederholbarkeit und minimalen Materialverschwendung eine außergewöhnliche Wahl.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einzigartiger Materiallegierungen oder Verbundwerkstoffe liegt: PM ist einzigartig in der Lage, Materialien zu mischen, die nicht durch Schmelzen gemischt werden können, unabhängig von der Größe.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer großen, strukturell robusten Komponente liegt: Sie sollten dringend alternative Methoden wie Gießen, Schmieden oder die Bearbeitung aus Massenmaterial in Betracht ziehen.

Die Wahl des richtigen Herstellungsverfahrens erfordert das Verständnis dieser grundlegenden Kompromisse.

Zusammenfassungstabelle:

| Herausforderung | Auswirkung auf große Teile |

|---|---|

| Verdichtungsdruck | Erfordert exponentiell größere, teurere Pressen (Tausende von Tonnen). |

| Reibung & Dichtegradienten | Führt zu ungleichmäßiger Dichte, was zu schwachen, strukturell fehlerhaften Teilen führt. |

| Werkzeugkosten | Massive, hochfeste Matrizen werden astronomisch teuer in der Herstellung. |

| Sintergleichmäßigkeit | Schwierig, eine konstante Temperatur aufrechtzuerhalten, Gefahr von Verzug oder Rissbildung. |

| Rohstoffkosten | Metallpulver ist pro Pfund teurer als Massenmaterialien für große Teile. |

Benötigen Sie Präzisionskomponenten für Ihr Labor? KINTEK ist spezialisiert auf hochwertige Laborgeräte und Verbrauchsmaterialien, perfekt für Anwendungen, bei denen Präzision und Materialintegrität von größter Bedeutung sind. Unabhängig davon, ob Ihr Projekt fortschrittliche Materialien oder spezialisierte Fertigungseinblicke erfordert, kann unsere Expertise Ihnen helfen, überlegene Ergebnisse zu erzielen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir die spezifischen Bedürfnisse Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Laborhydraulikpresse Split Elektrische Laborpelletpresse

- Laborhydraulikpresse Labor-Pelletpresse für Handschuhkasten

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

Andere fragen auch

- Was ist eine Kaltisostatische Presse? Erzielen Sie eine gleichmäßige Pulververdichtung für komplexe Teile

- Warum ist Kaltumformung besser als Warmumformung? Ein Leitfaden zur Wahl des richtigen Metallumformungsverfahrens

- Was ist der Prozess von isostatischem Graphit? Ein Leitfaden zur Herstellung von Hochleistungs-, einheitlichem Material

- Welche Nachteile hat die Pulvermetallurgie? Wesentliche Einschränkungen bei Festigkeit und Größe

- Was ist das Formmaterial für das kalte isostatische Pressen? Essentielle Elastomere für gleichmäßige Dichte