Kurz gesagt, Sintern ist notwendig, weil das reine Verdichten nur eine zerbrechliche, komprimierte Pulverform ohne funktionale Festigkeit erzeugt. Das Sintern ist der thermische Prozess, der dieses „grüne“ Teil durch das Verschmelzen der einzelnen Pulverpartikel in eine feste, haltbare und metallurgisch gebundene Komponente umwandelt.

Während das Verdichten dem Material seine Form gibt, ist es der Sinterprozess, der die endgültige Festigkeit, Dichte und strukturelle Integrität liefert, die für jede technische Anwendung erforderlich sind. Ohne Sintern ist ein verdichtetes Teil lediglich eine schwach zusammengehaltene Pulverform, kein funktionales Bauteil.

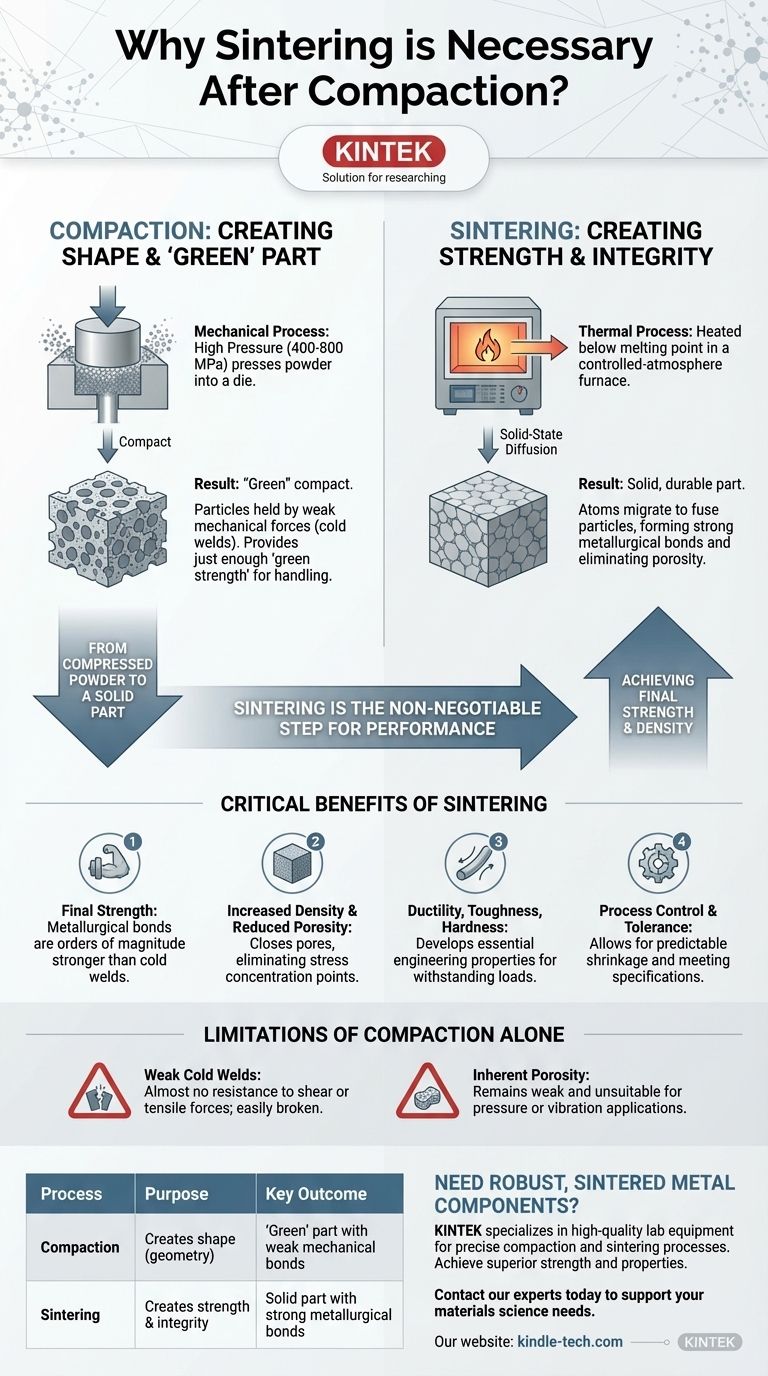

Vom komprimierten Pulver zum festen Teil

Um die Notwendigkeit des Sinterns zu verstehen, muss man zunächst den unterschiedlichen Zustand des Materials nach jedem Schritt im Pulvermetallurgieprozess erkennen. Die beiden Stufen dienen fundamental unterschiedlichen Zwecken.

Das „Grünteil“: Das Ergebnis des Verdichtens

Das Verdichten ist ein mechanischer Prozess. Es wird hoher Druck (oft 400-800 MPa) verwendet, um Metallpulver in einer Matrize zu pressen und die Partikel zu engem Kontakt zu zwingen.

Dadurch entsteht das sogenannte „Grünteil“ (oder „Grünling“). Die Partikel werden durch schwache mechanische Kräfte, hauptsächlich Kaltverschweißungen an ihren Kontaktpunkten, zusammengehalten.

Dies verleiht gerade genug „Grünfestigkeit“, damit das Teil gehandhabt und ohne Zerbröseln in den Sinterofen transportiert werden kann. Es besitzt jedoch weder die Festigkeit, Duktilität noch die Zähigkeit eines massiven Metallteils.

Die Sintertransformation: Schaffung metallurgischer Bindungen

Das Sintern ist ein thermischer Prozess. Der Grünling wird in einem Ofen mit kontrollierter Atmosphäre auf eine Temperatur unterhalb des Schmelzpunkts des Materials erhitzt.

Bei dieser hohen Temperatur beginnt ein Prozess, der als Festkörperdiffusion bezeichnet wird. Atome wandern über die Grenzen der einzelnen Partikel und bewirken, dass diese miteinander verschmelzen.

Diese Diffusion erzeugt starke metallurgische Bindungen und bildet „Hälse“, die sich an den Partikelkontaktstellen ausdehnen. Die einzelnen Partikel verschmelzen im Wesentlichen und bilden eine feste, zusammenhängende Masse mit einem dramatisch reduzierten inneren Porennetzwerk.

Warum Sintern für die Leistung nicht verhandelbar ist

Ein Grünteil ist für jede reale Anwendung unbrauchbar. Das Sintern ist der Schritt, der die wesentlichen Eigenschaften verleiht, die eine funktionale Metallkomponente ausmachen.

Erreichen von Endfestigkeit und Dichte

Der Hauptzweck des Sinterns ist die Erzeugung von Festigkeit. Die während des Prozesses gebildeten metallurgischen Bindungen sind um Größenordnungen stärker als die Kaltverschweißungen aus dem Verdichten.

Dieser Prozess verdichtet das Teil außerdem weiter und schließt viele der nach dem Verdichten verbliebenen Poren. Die Eliminierung dieser Porosität ist entscheidend, da Poren Spannungskonzentrationspunkte und inhärente Schwachstellen in der Materialstruktur sind.

Entwicklung wesentlicher Materialeigenschaften

Über die einfache Festigkeit hinaus entwickelt das Sintern weitere entscheidende technische Eigenschaften wie Duktilität, Zähigkeit und Härte. Ein Grünteil ist spröde und bricht bei minimaler Kraft. Ein gesintertes Teil kann mechanischen Belastungen, Verformungen und Stößen standhalten.

Verständnis der wichtigsten Einschränkungen

Sich nur auf das Verdichten zu verlassen, ist aufgrund seiner grundlegenden physikalischen Einschränkungen keine praktikable Fertigungsstrategie.

Die Schwäche von Kaltverschweißungen

Das Verdichten erzeugt nur physischen Kontakt und schwache mechanische Verzahnung. Diese Bindungen bieten fast keinen Widerstand gegen Scher- oder Zugkräfte. Ein Grünteil kann oft von Hand auseinandergebrochen werden.

Inhärente Porosität

Selbst bei extremem Druck hinterlässt das Verdichten immer ein Netzwerk von Poren zwischen den Partikeln. Diese Porosität macht die Komponente schwach und ungeeignet für Anwendungen, bei denen sie Druck, Vibrationen oder nennenswerten Lasten ausgesetzt sein könnte.

Die Notwendigkeit der Prozesskontrolle

Das Sintern ist ein hochkontrollierter Prozess. Temperatur, Zeit und Ofenatmosphäre müssen präzise gesteuert werden, um Oxidation zu verhindern und sicherzustellen, dass das gewünschte Maß an Diffusion stattfindet. Diese Kontrolle ermöglicht eine vorhersehbare Schrumpfung und stellt sicher, dass das Endteil seine erforderlichen Maßtoleranzen und Leistungsspezifikationen erfüllt.

Anwendung dieses Verständnisses auf Ihr Ziel

Der zweistufige Prozess ist eine symbiotische Beziehung, bei der jede Stufe eine Aufgabe erfüllt, die die andere nicht erfüllen kann.

- Wenn Ihr Hauptaugenmerk auf der Teilgeometrie und der Anfangsform liegt: Das Verdichten ist der kritische Schritt zur Definition der Nettop-Form, Komplexität und Anfangsdichte der Komponente, bevor die endgültigen Eigenschaften entwickelt werden.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Leistung und der endgültigen Integrität liegt: Das Sintern ist der wesentliche Schritt, um die Pulverform in ein starkes, langlebiges und funktionsfähiges technisches Material zu verwandeln, das für seine Anwendung bereit ist.

Letztendlich gibt das Verdichten einem Material seine Form, aber das Sintern verleiht ihm seine Festigkeit und seinen Nutzen als festes, fertiges Teil.

Zusammenfassungstabelle:

| Prozess | Zweck | Wichtigstes Ergebnis |

|---|---|---|

| Verdichten | Erzeugt Form (Geometrie) | „Grünteil“ mit schwachen mechanischen Bindungen |

| Sintern | Erzeugt Festigkeit & Integrität | Festteil mit starken metallurgischen Bindungen |

Benötigen Sie robuste, gesinterte Metallkomponenten für Ihr Labor oder Ihre Produktionslinie?

KINTEK ist spezialisiert auf die Bereitstellung der hochwertigen Laborgeräte und Verbrauchsmaterialien, die für präzise Verdichtungs- und Sinterprozesse erforderlich sind. Unsere Expertise stellt sicher, dass Sie die überlegene Festigkeit, Dichte und Materialeigenschaften erreichen, die für Ihre technischen Anwendungen erforderlich sind.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Sie bei Ihren Pulvermetallurgie- und Materialwissenschaftsanforderungen unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Horizontaler Hochtemperatur-Graphit-Vakuum-Graphitierungs-Ofen

- Graphit-Vakuumofen für negatives Elektrodenmaterial

- 1700℃ Kontrollierte Atmosphäre Ofen Stickstoff Inertgas Ofen

Andere fragen auch

- Was ist Plasmapyrolyse in der Abfallwirtschaft? Erreichen Sie vollständige Abfallzerstörung mit Plasmatechnologie

- Was ist ein Sinterofen? Pulverförmige Materialien in Hochleistungsteile umwandeln

- Wie wird ein Vakuumtrockenschrank bei der Herstellung von LiFePO4/C-Batterieelektroden verwendet? Sicherheit & Langlebigkeit gewährleisten

- Wie kontrolliert ein vertikaler Bridgman-Ofen die Qualität von CsI-Kristallen? Erzielung einer Hochleistungs-Radionuklid-Detektion

- Welche Rolle spielen Hochtemperaturöfen bei Aktivkohle für Superkondensatoren? Optimierung der Energiespeicherung

- Was ist Vakuum-Wärmebehandlung? Erreichen Sie überragende metallurgische Reinheit und Oberflächenintegrität

- Was sind die Vorteile des Pulversinterns? Erschließen Sie überlegene Festigkeit, Leitfähigkeit und Transluzenz

- Welches Metall hält hohen Temperaturen stand? Die Auswahl des richtigen Materials für extreme Hitze