Sie haben Wochen damit verbracht, ein neuartiges Material zu entwickeln. Der letzte Schritt ist ein komplexer, mehrstufiger Heizprozess im Labortiegel. Sie programmieren das thermische Profil perfekt, aber das Ergebnis ist eine zerbrochene, nutzlose Probe. Das Experiment scheiterte nicht an Ihrer Wissenschaft, sondern daran, dass die "stabile" Temperatur in Ihrem Ofen alles andere als stabil war. Für Forscher und Ingenieure, die mit Hochtemperaturanwendungen arbeiten, ist dieses Szenario eine allzu häufige Quelle für verschwendete Zeit, Budget und Potenzial.

Die eigentliche Herausforderung: Ein Grad Fehler

Hochtemperaturprozesse wie Materialsintern, Probenveraschen und Metallglühen sind die Grundlage unzähliger wissenschaftlicher und industrieller Fortschritte. Das Ziel ist theoretisch einfach: Eine präzise Wärmemenge für eine bestimmte Dauer anwenden, um ein Material kontrolliert zu transformieren.

Die Ausführung ist jedoch von einer hartnäckigen Herausforderung geprägt: thermische Instabilität. Dabei geht es nicht darum, ob ein Ofen heiß werden kann, sondern ob er einem komplexen Temperaturpfad mit absoluter Genauigkeit folgen kann. Der "Drache", der Labore und Produktionslinien plagt, hat drei Köpfe:

- Temperaturüberschwingen: Der Ofen wird heißer als der Sollwert, was die Probe beschädigen oder ihre Mikrostruktur unvorhersehbar verändern kann.

- Thermische Trägheit: Der Ofen erreicht die Temperatur nicht schnell genug, was zeitkritische Reaktionen oder Prozesse ruiniert.

- Temperaturdrift: Während einer kritischen Haltephase (oder "Haltezeit") schwankt die Temperatur und führt eine wichtige Variable ein, die die Reproduzierbarkeit der experimentellen Ergebnisse unmöglich macht.

Jahrzehntelang wurden diese Probleme als notwendiges Übel akzeptiert. Ein Prozess, der am Montag funktionierte, schlug am Dienstag aus keinem ersichtlichen Grund fehl, was zu inkonsistenter Produktqualität in der Fertigung und nicht reproduzierbaren Daten in der Forschung führte – ein kritischer Mangel, wenn es um Veröffentlichungen oder die Validierung einer Entdeckung geht.

Der Durchbruch: Von der Annäherung zur Ausführung

Der Sieg über diese Herausforderung ist keine einzelne Entdeckung, sondern ein grundlegender Fähigkeitswandel: die Fähigkeit, eine thermische Umgebung zu schaffen, in der die programmierte Heizkurve und die tatsächliche Temperaturkurve im Ofen praktisch identisch sind.

Stellen Sie sich vor, Sie führen ein 50-Segment-Heizprofil für Kristallwachstum aus, bei dem jede Rampe und jede Haltezeit auf die Minute genau und auf ein Grad genau ist. In diesem Szenario:

- Was getan wird: Ein komplexer, mehrstufiger thermischer Zyklus wird durchgeführt.

- Wie es getan wird: Durch die Nutzung eines Systems, das thermische Schwankungen in Echtzeit vorhersagen und korrigieren kann.

- Was gefunden wird: Das Material – sei es ein Keramikverbundwerkstoff, eine gereinigte Chemikalie oder eine geglühte Metalllegierung – weist jedes Mal die exakt gewünschten Eigenschaften auf.

Dabei geht es nicht nur ums Heizen, sondern um präzise thermische Choreografie. Diese Zuverlässigkeit verwandelt den Ofen von einer einfachen "heißen Kiste" in ein echtes wissenschaftliches Instrument, das es Forschern ermöglicht, Variablen zu isolieren und ihren Ergebnissen zu vertrauen.

Der Ermöglicher: Ingenieurwesen, das thermisches Chaos beseitigt

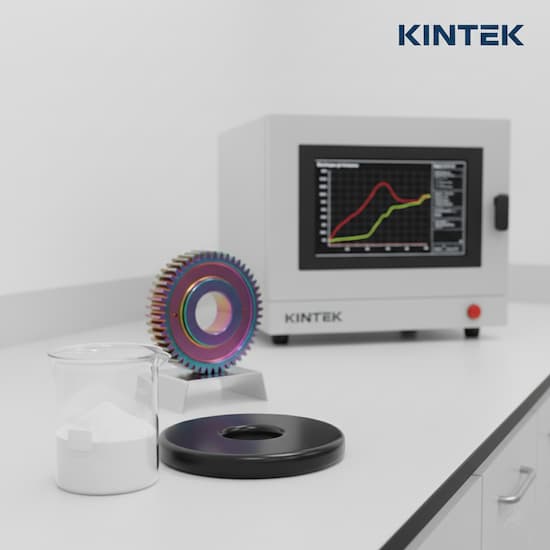

Dieses Maß an Kontrolle wird durch ein Werkzeug ermöglicht, das speziell dafür entwickelt wurde, den Drachen der thermischen Instabilität zu zähmen: der KINTEK Box (Muffel) Ofen. Der Durchbruch bei der Wiederholbarkeit ist ein direktes Ergebnis der Lösung spezifischer ingenieurtechnischer Probleme.

Drift mit intelligenter Steuerung überwinden

Der Kern des Problems liegt in einer groben Temperaturregelung. Der KINTEK-Ofen löst dies mithilfe eines Mikrocomputer-PID-Reglers (Proportional-Integral-Derivative). Dies ist kein einfacher Thermostat, sondern ein prädiktiver Algorithmus, der Temperaturtrends ständig überwacht. Er reduziert die Leistung vorausschauend, wenn er sich einem Sollwert nähert, um Überschwingen zu verhindern, und nimmt Mikroeinstellungen vor, um die Stabilität innerhalb von ±1 °C zu halten. Dies eliminiert direkt den Temperaturdrift, der empfindliche Experimente ungültig macht.

Ergebnisse durch überlegene Isolierung beschleunigen

Herkömmliche Öfen, die mit schweren feuerfesten Ziegeln ausgekleidet sind, leiden unter einer immensen thermischen Trägheit, die zu langsamen Aufheizzeiten und Energieverschwendung führt. Der KINTEK-Ofen verwendet eine Kammer aus hochreinem Keramikfaser. Dieses fortschrittliche Material bietet eine überlegene Isolierung und ist gleichzeitig deutlich leichter, was Folgendes ermöglicht:

- 30 % schnellere Aufheizgeschwindigkeiten, wodurch die Zeit von einem Kaltstart bis zum Bereitschaftszustand verkürzt wird.

- 20-25 % geringerer Energieverbrauch, was sich direkt auf die Betriebskosten auswirkt.

Für ein geschäftiges Labor bedeutet dies, dass mehr Experimentierzyklen an einem einzigen Tag abgeschlossen werden können, was den Durchsatz drastisch erhöht.

Ein neuer Horizont: Von der Laborforschung zur industriellen Produktion

Die Beherrschung der thermischen Verarbeitung im Labormaßstab eröffnet immense Potenziale. Wenn ein Materialwissenschaftler zuverlässig eine neuartige Verbindung herstellen kann oder ein Qualitätsmanager die Reinheit einer Probe konsistent überprüfen kann, legt dies den Grundstein für größeren Erfolg.

Diese Fähigkeit, die durch die Präzisionstechnologie von KINTEK ermöglicht wird, hat direkte kommerzielle Auswirkungen in allen Branchen:

- Entwicklung neuer Medikamente: Die Hochtemperaturreinigung pharmazeutischer Zwischenprodukte kann mit höheren Ausbeuten und weniger Verunreinigungen durchgeführt werden.

- Fortschrittliche Materialien: Die Entwicklung von Keramiken, Legierungen und Verbundwerkstoffen der nächsten Generation beschleunigt sich, wenn Sinter- und Glühprozesse perfekt wiederholbar sind.

- Qualitätskontrolle: In Branchen von der Lebensmittelindustrie bis zur Metallurgie wird die Bestimmung des Aschegehalts oder die Prüfung der Materialstabilität zu einem zuverlässigen, standardisierten Prozess und nicht zu einer Quelle von Inkonsistenzen.

Da sich diese Kerntechnologie von kleinen Labor-Tiegelöfen auf große industrielle Muffelöfen skalieren lässt, kann der Prozess, den Sie während der F&E perfektionieren, vertrauensvoll für die vollständige Produktion eingesetzt werden, was einen nahtlosen Übergang vom Durchbruch zum marktreifen Produkt gewährleistet.

Die richtige thermische Verarbeitungsanlage tut mehr als nur Dinge zu erhitzen; sie eliminiert Variablen, beschleunigt die Entdeckung und garantiert Qualität. Wenn Sie mit Herausforderungen bei der Materialsynthese, der Qualitätskontrolle oder der Skalierung Ihrer Forschung konfrontiert sind, liegt die Einschränkung möglicherweise nicht an Ihrem Prozess, sondern an Ihren Werkzeugen. Lassen Sie uns besprechen, wie der richtige Präzisionsofen Ihre spezifischen Anwendungsanforderungen lösen kann.

Ähnliche Produkte

- 1700℃ Muffelofen für Labor

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1800℃ Muffelofen für Labor

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Ähnliche Artikel

- Warum Ihre Ofenexperimente fehlschlagen: Die verborgene Diskrepanz in Ihrem Labor

- Warum Ihre Hochtemperatur-Experimente fehlschlagen: Es liegt nicht an der Hitze, sondern am Ofen

- Warum Ihre Aschenprüfungen fehlschlagen: Der verborgene Unterschied zwischen Muffel- und Aschenöfen

- Umfassender Leitfaden für Muffelöfen: Anwendungen, Typen und Wartung

- Warum Ihre Hochtemperaturversuche fehlschlagen: Der Ofenfehler, den die meisten Labore übersehen