Faktoren, die die Entwicklung von Chinas Vakuum-Bedampfungsanlagen einschränken

Tantal Rohmaterial

Tantal, ein glänzendes, silberfarbenes Metall, ist bekannt für seinen hohen Schmelzpunkt, seinen niedrigen Dampfdruck und seine außergewöhnliche chemische Stabilität.Diese Eigenschaften machen es unverzichtbar für Vakuumverdampfungsprozesse, insbesondere bei der Herstellung von OLED-Bildschirmen.Der hohe Schmelzpunkt von Tantal, der bei beeindruckenden 3.017 °C (5.462,6 °F) liegt, sorgt dafür, dass es unter den extremen Bedingungen, die für die Aufdampfung erforderlich sind, stabil bleibt.Darüber hinaus ermöglicht der niedrige Dampfdruck eine präzise Steuerung des Abscheidungsprozesses, was für die Erzielung gleichmäßiger und hochwertiger OLED-Displays entscheidend ist.

Hochreines Tantal ist für diese Anwendungen unverzichtbar, da selbst geringe Verunreinigungen die Leistung und Langlebigkeit des Endprodukts erheblich beeinträchtigen können.Die chemische Inertheit des Metalls, insbesondere seine Beständigkeit gegen Korrosion und Säureangriffe (außer Flusssäure), unterstreicht seine Eignung für den Einsatz in Vakuumbeschichtungsanlagen.Diese Stabilität ist auf einen dünnen Oxidfilm zurückzuführen, der sich auf der Oberfläche von Tantal bildet und eine Schutzbarriere gegen chemische Reaktionen bildet.

Die Gewinnung und Reinigung von Tantal ist ein komplexer Prozess, der häufig Elektrolyse- oder Reduktionstechniken umfasst, um es von Niob zu trennen, mit dem es in der Natur häufig zusammen vorkommt.Nach der Reinigung wird Tantal in verschiedenen Formen verwendet, u. a. in Schmelztiegeln und Verdampfungsquellen, wo seine einzigartigen Eigenschaften voll zum Tragen kommen können.

| Eigenschaft | Wert |

|---|---|

| Ordnungszahl | 73 |

| Atomares Symbol | Ta |

| Atomares Gewicht | 180.94788 |

| Schmelzpunkt | 5.462,6 °F (3.017 °C) oder 3290 K |

| Siedepunkt | 9.856,4 °F (5.458 °C) oder 5728 K |

| Widerstandsfähigkeit gegen Korrosion | Extrem hoch |

| Häufige Quellen | Kanada, Australien, Brasilien, Nigeria, Portugal, Mosambik, Thailand, Demokratische Republik Kongo |

Die strategische Bedeutung von Tantal in fortschrittlichen Fertigungsprozessen, insbesondere in der Elektronikindustrie, kann nicht hoch genug eingeschätzt werden.Seine Fähigkeit, die strukturelle Integrität bei hohen Temperaturen und in rauen chemischen Umgebungen aufrechtzuerhalten, macht es zu einem bevorzugten Material für kritische Komponenten in Vakuumbeschichtungsanlagen.Im Zuge des technologischen Fortschritts dürfte die Nachfrage nach hochreinem Tantal weiter steigen, was weitere Innovationen bei seinen Gewinnungs- und Anwendungsmethoden vorantreibt.

Schwierigkeiten bei der maschinellen Bearbeitung von Tantalteilen

Die maschinelle Bearbeitung von Tantalteilen für Verdampfungsquellen stellt aufgrund der spezifischen Eigenschaften des Materials eine große Herausforderung dar.Die hohe Härte und Reaktivität von Tantal machen herkömmliche Bearbeitungsmethoden ineffizient und oft unpraktisch.Die hohe Härte von Tantal führt zu einem schnellen Werkzeugverschleiß, wodurch die Produktionskosten steigen und die Präzision des Endprodukts sinkt.Darüber hinaus erfordert die Reaktivität von Tantal mit verschiedenen atmosphärischen Gasen kontrollierte Umgebungen, um Oberflächenverschmutzung und -verschlechterung zu verhindern.

Um diese Herausforderungen zu bewältigen, wurden fortschrittliche Techniken wie der 3D-Druck und spezielle Oberflächenbehandlungen entwickelt.Der 3D-Druck bzw. die additive Fertigung ermöglicht die präzise Erstellung komplexer Geometrien direkt aus CAD-Modellen, wodurch der Materialabfall minimiert und der Bedarf an mehreren Bearbeitungsvorgängen verringert wird.Diese Methode ermöglicht auch die Herstellung von Teilen mit komplizierten inneren Strukturen, die durch herkömmliche Bearbeitung nur schwer oder gar nicht zu erreichen wären.

Spezielle Oberflächenbehandlungen wie die chemische Gasphasenabscheidung (CVD) und die physikalische Gasphasenabscheidung (PVD) werden eingesetzt, um die Oberflächeneigenschaften von Tantalteilen zu verbessern.Diese Behandlungen können die Verschleiß-, Korrosions- und Oxidationsbeständigkeit des Materials verbessern, die Lebensdauer der Teile verlängern und ihre Leistung in stark beanspruchten Umgebungen sicherstellen.Durch die Kombination dieser innovativen Techniken können die Hersteller die inhärenten Schwierigkeiten bei der Bearbeitung von Tantal überwinden und so hochwertige Verdampfungsquellen für kritische Anwendungen in Branchen wie der OLED-Bildschirmherstellung herstellen.

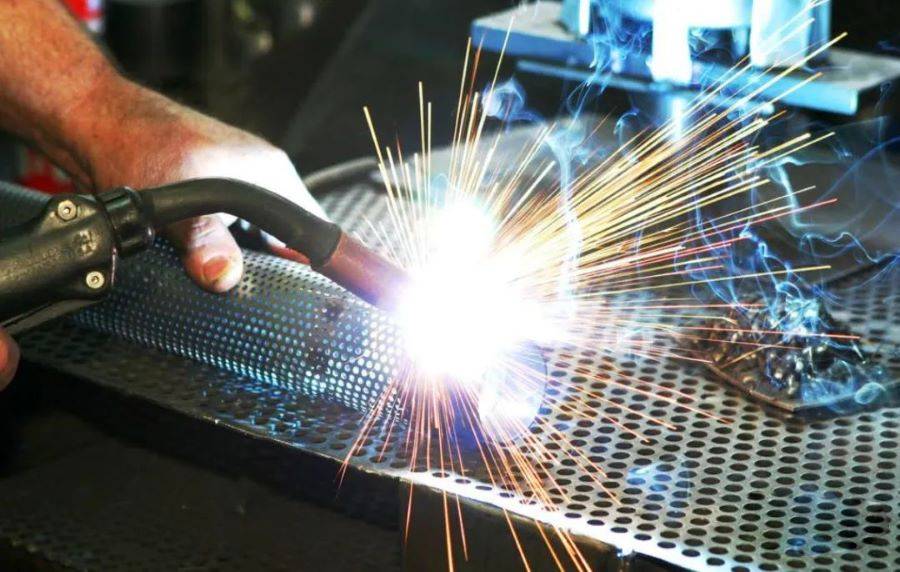

Schwierigkeiten beim Schweißen von Tantalmaterial

Das Schweißen von Tantal stellt aufgrund seiner Eigenschaften, zu denen eine hohe Reaktivität und eine außergewöhnliche Wärmeleitfähigkeit gehören, eine große Herausforderung dar.Diese Eigenschaften erfordern eine sorgfältige Handhabung und spezielle Techniken, um erfolgreiche Schweißungen zu gewährleisten, ohne die Integrität des Materials zu beeinträchtigen.

Die hohe Reaktivität von Tantal mit Sauerstoff und Stickstoff bei hohen Temperaturen bedeutet, dass das Schweißen in einer kontrollierten Atmosphäre erfolgen muss, in der Regel im Vakuum oder unter Schutzgas.Diese Anforderung macht das Verfahren noch komplexer, da es hochentwickelte Geräte und eine präzise Umgebungskontrolle erfordert.

Außerdem ist die Wärmeleitfähigkeit von Tantal wesentlich höher als die vieler anderer Metalle, was bedeutet, dass die Wärme beim Schweißen schnell abgeleitet wird.Diese schnelle Wärmeableitung kann zu ungleichmäßiger Erwärmung und Abkühlung führen, was Verformungen oder Risse im Schweißbereich verursachen kann.Um diese Probleme abzumildern, werden Schweißverfahren bevorzugt, die eine hohe Präzision und Kontrolle über die Wärmezufuhr bieten, wie z. B. das Laserschweißen und das Elektronenstrahlschweißen.Diese Verfahren ermöglichen eine lokale Erwärmung, wodurch das Risiko einer thermischen Schädigung des umgebenden Materials minimiert wird.

Neben den technischen Herausforderungen stellen auch die Kosten und die Verfügbarkeit der erforderlichen Schweißgeräte und Materialien ein erhebliches Hindernis dar.Die spezielle Beschaffenheit der Tantal-Schweißgeräte und der hohe Reinheitsgrad des Tantals selbst tragen zu den hohen Kosten bei, die mit diesem Verfahren verbunden sind.

Insgesamt ist Tantal aufgrund seiner einzigartigen Eigenschaften für Anwendungen in Vakuumbeschichtungsanlagen unverzichtbar, insbesondere in Branchen wie der Herstellung von OLED-Bildschirmen. Die Herausforderungen beim Schweißen unterstreichen jedoch den Bedarf an fortschrittlichen Techniken und strengen Prozesskontrollen.

Anwendungen der Vakuumverdampfungstechnologie

OLED-Bildschirmherstellung

Die Vakuumverdampfung ist ein zentraler Prozess bei der Herstellung von OLED-Bildschirmen. Sie spielt eine entscheidende Rolle bei der präzisen und gleichmäßigen Abscheidung organischer lichtemittierender Materialien auf Glassubstraten.Dieses Verfahren gewährleistet, dass die Schichten aus organischen Materialien mit äußerster Genauigkeit aufgebracht werden, was für die Leistung und Langlebigkeit der OLED-Bildschirme von entscheidender Bedeutung ist.

Die Vakuumumgebung ist bei diesem Verfahren unverzichtbar, da sie jegliche Verunreinigung durch Luftpartikel verhindert, die die Integrität der aufgebrachten Schichten beeinträchtigen könnten.Außerdem ermöglichen die kontrollierten Bedingungen im Vakuum die Verdampfung der Materialien bei niedrigeren Temperaturen, wodurch die strukturellen und chemischen Eigenschaften der organischen Verbindungen erhalten bleiben.

Um die gewünschte Gleichmäßigkeit und Präzision zu erreichen, werden häufig fortschrittliche Techniken wie Schattenmasken und automatische Ausrichtungssysteme eingesetzt.Diese Technologien helfen dabei, die aufgedampften Materialien auf bestimmte Bereiche des Substrats zu lenken, um sicherzustellen, dass jedes Pixel korrekt positioniert und funktionsfähig ist.Die sorgfältige Kontrolle des Abscheidungsprozesses ermöglicht letztlich die Herstellung hochwertiger OLED-Displays mit leuchtenden Farben, scharfen Bildern und effizientem Energieverbrauch.

Ähnliche Produkte

- Elektronenstrahlverdampfung Beschichtung Wolframtiegel und Molybdäntiegel für Hochtemperaturanwendungen

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- Elektronenstrahl-Verdampfbeschichtung Vergoldung Wolfram Molybdän Tiegel zum Verdampfen

- Molybdän-Vakuumwärmebehandlungsöfen

- Molybdän Wolfram Tantal Spezialform Verdampferschiffchen

Ähnliche Artikel

- Vakuum-Schmelzofen: Ein umfassender Leitfaden zum Vakuum-Induktionsschmelzen

- Eine vergleichende Untersuchung von Verdampfungs- und Sputtertechniken bei der Dünnschichtabscheidung

- Elektronenstrahlverdampfung:Fortgeschrittene Dünnschichtherstellung

- Elektronenstrahl-Verdampfungstechnologie in der Vakuumbeschichtung

- Erkundung der Vorteile der Verwendung von Wolfram für die Ofenheizung