Einführung in CVD-Systeme und ihre Bedeutung

Die chemische Gasphasenabscheidung (CVD) ist ein in der Halbleiter- und Mikroelektronikindustrie weit verbreitetes Verfahren zur Abscheidung dünner Materialfilme auf einem Substrat. CVD-Systeme sind für die Herstellung fortschrittlicher elektronischer Geräte, Hochleistungsbeschichtungen und anderer industrieller Anwendungen unerlässlich. Die Bedeutung von CVD-Systemen liegt in ihrer Fähigkeit, qualitativ hochwertige und gleichmäßige Filme mit präziser Kontrolle der Filmdicke und -zusammensetzung herzustellen. CVD-Systeme bieten gegenüber anderen Abscheidungstechniken zahlreiche Vorteile, darunter die Möglichkeit, Materialien bei niedrigen Temperaturen abzuscheiden, hohe Abscheidungsraten und die Fähigkeit, komplexe Materialstrukturen zu erzeugen. Das Verständnis der Grundlagen von CVD-Systemen und ihrer Bedeutung ist entscheidend für die Optimierung des Prozesses und die Lösung häufiger Probleme, die während des Betriebs auftreten.

Inhaltsverzeichnis

Häufige Probleme von CVD-Systemen

Die chemische Gasphasenabscheidung (CVD) ist eine weit verbreitete Methode zur Abscheidung dünner Materialfilme auf einem Substrat. Allerdings können bei CVD-Systemen, wie bei jeder anderen Ausrüstung auch, Probleme auftreten, die ihre Effizienz und Effektivität beeinträchtigen. In diesem Abschnitt besprechen wir die häufigsten Probleme, mit denen CVD-Systeme konfrontiert sind, und wie man sie löst.

Schlechte Filmqualität

Schlechte Filmqualität ist eines der häufigsten Probleme bei CVD-Systemen. Dies kann auf eine Vielzahl von Faktoren zurückzuführen sein, wie z. B. falsche Temperatur, Flussraten der Reaktanten und Substratvorbereitung. Um dieses Problem zu lösen, ist es wichtig, die Temperatur und Flussraten der Reaktanten so anzupassen, dass sie im optimalen Bereich liegen. Darüber hinaus kann eine ordnungsgemäße Untergrundvorbereitung auch die Filmqualität verbessern.

Schlechte Haftung

Schlechte Haftung ist ein weiteres häufiges Problem bei CVD-Systemen. Dies kann auf Oberflächenverunreinigungen oder eine unzureichende Vorbereitung des Untergrundes zurückzuführen sein. Um dieses Problem zu lösen, sollte die Substratoberfläche mit Plasma oder UV-Bestrahlung gereinigt werden. Dadurch wird sichergestellt, dass die Oberfläche frei von Verunreinigungen ist und für die Ablagerung bereit ist.

Partikelkontamination

Partikelverunreinigung ist ein erhebliches Problem bei CVD-Systemen. Dies kann auf die Verwendung verunreinigter Gase oder unsachgemäße Reinigung der Geräte zurückzuführen sein. Um eine Partikelkontamination zu verhindern, ist es wichtig, saubere und trockene Gase zu verwenden und die Ausrüstung regelmäßig zu reinigen.

Einheitlichkeitsprobleme

Gleichmäßigkeitsprobleme sind ein weiteres häufiges Problem bei CVD-Systemen. Dies kann auf falsche Gasströmungsmuster oder Substratrotation zurückzuführen sein. Um dieses Problem zu lösen, ist es wichtig, das Gasströmungsmuster und die Substratrotation anzupassen, um sicherzustellen, dass die Abscheidung über das gesamte Substrat gleichmäßig erfolgt.

Darüber hinaus kann eine regelmäßige Wartung und Reinigung der CVD-Ausrüstung dazu beitragen, häufige Probleme zu vermeiden. Es ist wichtig zu beachten, dass die Fehlerbehebung bei CVD-Systemen ein umfassendes Verständnis des Prozesses und der Ausrüstung erfordert und nur von geschultem Personal durchgeführt werden sollte.

Durch die Lösung der allgemeinen Probleme, mit denen CVD-Systeme konfrontiert sind, ist es möglich, deren Effizienz und Zuverlässigkeit zu verbessern und dadurch die Gesamtkosten der Dünnschichtabscheidung in der Halbleiterindustrie zu senken.

Ausfälle von Vakuumpumpen und ihre Ursachen

Vakuumpumpen sind wesentliche Komponenten von CVD-Systemen (Chemical Vapour Deposition), da sie die für den Abscheidungsprozess erforderliche Niederdruckumgebung erzeugen und aufrechterhalten. Allerdings können bei CVD-Systemen, wie bei jeder anderen Ausrüstung auch, Probleme auftreten, die ihre Leistung und Effizienz beeinträchtigen können. Eines der häufigsten Probleme bei CVD-Systemen ist der Ausfall von Vakuumpumpen.

Ursachen für Ausfälle von Vakuumpumpen

Die Ursachen für Ausfälle von Vakuumpumpen können vielfältig sein, darunter unzureichende Wartung, Verschmutzung und mechanischer Verschleiß. In die Pumpe eindringende Partikel können die Wände der Pumpe beschädigen und so deren Effizienz verringern. Darüber hinaus können die Partikel im Inneren der Pumpe auch Schäden verursachen und eine Kette von Ereignissen auslösen, die zu Festfressen und Ausfällen sowie langen Reparaturzeiten führen, wenn keine Ersatzpumpe oder eine erfahrene Pumpenreparaturwerkstatt in der Nähe ist.

Ausfälle von Vakuumpumpen verhindern

Um Ausfälle der Vakuumpumpe zu vermeiden, ist es wichtig, routinemäßige Wartungsarbeiten durchzuführen, einschließlich regelmäßiger Ölwechsel, Reinigung und Inspektionen. Einlassfilter mit Papier-, Poly- oder Aktivkohle- und Wasserfallen sorgen außerdem dafür, dass das Vakuumöl über längere Betriebszeiten hinweg nicht verunreinigt wird. Filter helfen, Feinstaub zu vermeiden. Es ist außerdem wichtig, Verunreinigungen vorzubeugen, indem das System sauber gehalten wird und die Filter regelmäßig ausgetauscht oder gereinigt werden.

Überwachung der Vakuumpumpenleistung

Es wird empfohlen, die Leistung der Vakuumpumpe regelmäßig zu überwachen und verschlissene oder beschädigte Teile umgehend auszutauschen. Um eine optimale Leistung zu erzielen, führen Sie regelmäßige Inspektionen durch, um sicherzustellen, dass das System, einschließlich der Ausrüstung und des dazugehörigen Zubehörs, wie z. B. nach- und vorgeschaltete Rohrleitungen, keine Lecks aufweist. Eine effektive Prozesskontrolle erfordert Echtzeitmessungen mit hoher Empfindlichkeit und Wiederholbarkeit.

Häufige Probleme und Lösungen bei Vakuumpumpen

Trotz häufiger Inspektionen treten bei diesem Pumpentyp einige häufige Probleme auf. Pumpe startet nicht – Stellen Sie sicher, dass die Pumpe richtig angeschlossen ist und überprüfen Sie den eingestellten Motorschutzschalter. Wenn der Motor nicht startet, weil die Betriebsspannung nicht zum Motor passt, muss der Motor ausgetauscht werden. Achten Sie außerdem auf die Öltemperatur. Niedrige Geschwindigkeit – Dies wird häufig durch im Ansaugtrakt eingeschlossenen Schmutz verursacht. Es kann aber auch sein, dass der Abgasfilter verstopft ist, die Verbindungsleitungen zu lang oder zu eng sind oder die Länge der Feder am Rücksaugventil das Öffnen verhindert. Der Druck steigt zu schnell an – Wenn der Druck zu schnell ansteigt, wenn die Pumpe unter Vakuum abgeschaltet wird, liegt möglicherweise ein Leck im System vor oder das Rücksaugventil hat eine Fehlfunktion und muss ausgetauscht werden.

Zusammenfassend lässt sich sagen, dass Ausfälle von Vakuumpumpen ein erhebliches Problem für CVD-Systeme darstellen und zu kostspieligen Ausfallzeiten und Schäden an Wafern führen können. Durch die Durchführung routinemäßiger Wartungsarbeiten, die Überwachung der Leistung der Vakuumpumpe und den sofortigen Austausch verschlissener oder beschädigter Teile können CVD-Anwender sicherstellen, dass ihre Vakuumpumpen in gutem Betriebszustand bleiben, kostspielige Ausfallzeiten vermeiden und einen kontinuierlichen und zuverlässigen Betrieb des CVD-Systems gewährleisten.

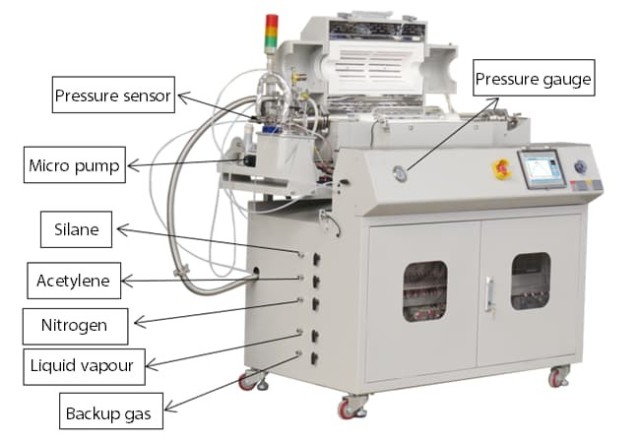

Komponenten eines CVD-Geräts

Um häufige Probleme im Zusammenhang mit CVD-Systemen (Chemical Vapour Deposition) zu verstehen und zu lösen, ist es wichtig, die Komponenten, aus denen das Gerät besteht, gut zu verstehen. Ein CVD-Gerät besteht aus mehreren Grundkomponenten, die zusammenarbeiten, um dünne Filme aus verschiedenen Materialien für verschiedene Anwendungen abzuscheiden.

Gasversorgungssystem

Das Gaszufuhrsystem ist für die Versorgung der Reaktionskammer mit Vorläufern verantwortlich. Vorläufer für CVD-Prozesse müssen flüchtig und stabil genug sein, um dem Reaktor zugeführt zu werden. Im Allgemeinen stellen Vorläuferverbindungen ein einzelnes Element für das abgeschiedene Material bereit, während andere während des CVD-Prozesses verflüchtigt werden. Allerdings können Vorläufer manchmal mehr als ein Element bereitstellen.

Reaktionskammer

In der Reaktionskammer findet die Abscheidung statt. Dabei handelt es sich um einen geschlossenen Behälter zur Aufnahme des Substrats und der Vorläufer für den Abscheidungsprozess.

Substratlademechanismus

Der Substratlademechanismus ist für das Einführen und Entfernen von Substraten, Dornen usw. verantwortlich. Der Mechanismus sollte so ausgelegt sein, dass eine genaue und konsistente Positionierung des Substrats in der Reaktionskammer gewährleistet ist.

Energiequelle

Die Energiequelle liefert die Energie oder Wärme, die erforderlich ist, um die Vorläufer zur Reaktion/Zersetzung zu bringen. Die Art der verwendeten Energiequelle hängt von der spezifischen Anwendung des CVD-Verfahrens ab.

Vakuumsystem

Das Vakuumsystem ist für die Entfernung aller anderen gasförmigen Spezies verantwortlich, die nicht für die Reaktion/Abscheidung erforderlich sind. Um den gewünschten Druck in der Kammer aufrechtzuerhalten, werden Vakuumpumpen eingesetzt.

Abgassystem

Das Abgassystem ist für die Entfernung flüchtiger Nebenprodukte aus der Reaktionskammer verantwortlich. Die chemischen Nebenprodukte und nicht reagierten Atome oder Moleküle, die mit den Abgasen aus der Kammer entfernt werden, sind in der Regel giftig, entflammbar oder schädlich für die Pumpen und müssen daher behandelt werden, um sie für Mensch und Umwelt unschädlich zu machen.

Abgasbehandlungssysteme

In einigen Fällen sind Abgase möglicherweise nicht für die Freisetzung in die Atmosphäre geeignet und erfordern möglicherweise eine Behandlung oder Umwandlung in sichere/harmlose Verbindungen.

Prozesskontrollausrüstung

Zu den Prozesskontrollgeräten gehören Messgeräte, Steuerungen usw. zur Überwachung von Prozessparametern wie Druck, Temperatur und Zeit. Auch Alarm- und Sicherheitsgeräte fallen in diese Kategorie.

Die ordnungsgemäße Wartung und Reinigung dieser Komponenten kann dazu beitragen, viele der häufigen Probleme im Zusammenhang mit CVD-Systemen zu vermeiden. Beispielsweise sollte das Gasversorgungssystem regelmäßig auf Lecks und Verstopfungen überprüft werden, während das Heizsystem kalibriert werden sollte, um genaue und konstante Temperaturen sicherzustellen. Darüber hinaus kann die ordnungsgemäße Handhabung und Lagerung der Vorläufermaterialien dazu beitragen, eine Kontamination des Substrats zu verhindern. Insgesamt kann das Verständnis der Komponenten eines CVD-Systems und die Implementierung geeigneter Wartungsverfahren dazu beitragen, eine optimale Leistung sicherzustellen und Ausfallzeiten zu minimieren.

Materialien, die durch CVD-Verfahren hergestellt werden können

Die chemische Gasphasenabscheidung (CVD) ist ein vielseitiges Verfahren, mit dem eine Vielzahl von Materialien hergestellt werden können, darunter Metalle, Keramik, Halbleiter und sogar Diamanten. Mit dem Verfahren lassen sich Beschichtungen, Pulver, Fasern, Nanoröhren und monolithische Bauteile herstellen. Die durch CVD-Systeme hergestellten Materialien haben ein breites Anwendungsspektrum, von elektronischen Bauteilen bis hin zu medizinischen Implantaten, und sind für den Fortschritt von Technologie und wissenschaftlicher Forschung von entscheidender Bedeutung.

Metalle und Metalllegierungen

Mit CVD lassen sich die meisten Metalle und Metalllegierungen sowie deren Verbindungen wie Karbide, Nitride und Oxide herstellen. Aufgrund der hohen Reaktionstemperatur können während des Prozesses verschiedene Vormaterialien verwendet werden. Eine der ältesten Anwendungen des CVD-Verfahrens ist die Herstellung verschiedener Pigmente in der Industrie. Normalerweise können TiO2-, SiO2-, Al2O3-, Si3N4- und sogar Rußpulver im CVD-Verfahren in Nano- oder Mikrometergrößen hergestellt werden.

Halbleiter

CVD kann zur Herstellung von Halbleitern, einschließlich Kohlenstoff und Silizium, sowie nichtmetallischen Systemen wie Metalloxiden verwendet werden. Die CVD-Technologie wird in großem Umfang zur Herstellung von Dünnschicht-Halbleiter- und Nanokomposit-Keramikbeschichtungen mit deutlich verbesserten Oberflächeneigenschaften wie Abriebschutz, Korrosions-/Oxidationsbeständigkeit, chemischen Reaktionen, thermischer Belastung und Neutronenabsorption eingesetzt.

Nichtmetallische Systeme

Mit CVD können die meisten Metalle, einige Nichtmetalle wie Kohlenstoff und Silizium sowie viele Komponenten wie Karbide, Nitride, Oxide und intermetallische Phasen usw. hergestellt werden. Mit diesem Verfahren können eine Vielzahl von Nanostrukturen wie Quantenpunkte, keramische Nanostrukturen, Karbide, Kohlenstoff-Nanoröhren und sogar Diamanten sind herstellbar.

Keramik-Nanokomposit-Beschichtungen

CVD-Technologie wird häufig zur Herstellung von Beschichtungen, Pulvern, Fasern und einheitlichen Komponenten eingesetzt. Es ist möglich, keramische Nanokompositbeschichtungen mit deutlich verbesserten Oberflächeneigenschaften wie Verschleißfestigkeit, Korrosionsbeständigkeit, Hochtemperaturschutz und Erosionsschutz herzustellen. Durch Variation der Parameter des CVD-Prozesses, wie Substrattyp, Substrattemperatur, chemische Zusammensetzung der Gemische der Reaktionsgase und Gesamtdruck des strömenden Gases, entsteht eine breite Palette von Produkten, darunter keramische Nanokompositbeschichtungen und Dielektrika B. einkristallines Silikon, Polymermaterialien und Metalle, können durch einen solchen Schichtprozess auf das Substrat aufgetragen werden.

Optische Fasern

Mit CVD können optische Fasern für die Telekommunikation hergestellt werden, die in der modernen Kommunikationsindustrie unverzichtbar sind.

Verbundwerkstoffe

Vorformen können mithilfe von CVD-Techniken infiltriert werden, um Keramikmatrix-Verbundwerkstoffe wie Kohlenstoff-Kohlenstoff-, Kohlenstoff-Siliziumkarbid- und Siliziumkarbid-Siliziumkarbid-Verbundwerkstoffe herzustellen. Dieser Prozess wird manchmal als chemische Dampfinfiltration oder CVI bezeichnet.

Pulverherstellung

CVD wird bei der Herstellung neuartiger Pulver und Fasern eingesetzt, die in verschiedenen Anwendungen eingesetzt werden können.

Katalysatoren und Nanomaschinen

Die CVD-Technologie hat viele Anwendungen in der Materialwissenschaft und -technik gefunden, einschließlich der Herstellung von Katalysatoren und Nanomaschinen.

Zusammenfassend lässt sich sagen, dass CVD eine leistungsstarke Technologie ist, mit der eine breite Palette von Materialien mit einzigartigen Eigenschaften hergestellt werden kann. Die mit dieser Technologie hergestellten Materialien finden Anwendung in verschiedenen Bereichen, darunter Luft- und Raumfahrt, Militär, Luftfahrt, Nukleartechnik und allgemeine Werkstofftechnik. Bei ordnungsgemäßer Wartung und Fehlerbehebung können CVD-Systeme Materialien mit ausgezeichneter Qualität und Konsistenz produzieren.

Schlussfolgerung: Es ist wichtig, die Probleme des CVD-Systems anzugehen

Zusammenfassend lässt sich sagen, dass die Lösung von CVD-Systemproblemen von entscheidender Bedeutung für die Aufrechterhaltung der Qualität der hergestellten Materialien ist. Häufige Probleme wie Ausfälle von Vakuumpumpen und Herausforderungen bei der In-situ-Messung können durch den Einsatz von Echtzeitüberwachung und geeigneten Wärmequellen für CVD-Prozesse gemildert werden. Ältere Messlösungen sollten aktualisiert werden, um ihre Einschränkungen zu überwinden. Durch das Verständnis der Arten von CVD-Systemen und ihrer Vorteile ist es möglich, das geeignete System für das gewünschte Material auszuwählen. Insgesamt kann die Lösung von CVD-Systemproblemen die Effizienz und Zuverlässigkeit des Systems verbessern, was zu hochwertigen Materialien und erhöhter Produktivität führt.

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- CVD-Diamant für Wärmemanagementanwendungen

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- Geneigte rotierende PECVD-Anlage (Plasma-unterstützte chemische Gasphasenabscheidung) Rohrofen-Maschine

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Ähnliche Artikel

- Handgehaltene Schichtdickenmessgeräte beherrschen: Ein umfassender Leitfaden für Industrie- und Automobilanwendungen

- Vorteile der Verwendung eines CVD-Rohrofens zur Beschichtung

- Wie CVD in der Halbleiterindustrie eingesetzt wird

- Vorteile und Nachteile der chemischen Gasphasenabscheidung (CVD)

- Wie Sie durch CVD-Beschichtung eine hohe Reinheit und Dichte erreichen können