Isostatisches Pressen verstehen

Inhaltsverzeichnis

- Isostatisches Pressen verstehen

- Vorteile des isostatischen Pressens gegenüber der Press- und Sintermethode

- Die Rolle der Metallpulvereigenschaften beim erfolgreichen isostatischen Pressen

- Die Bedeutung der Materialcharakterisierung beim isostatischen Pressen

- Der Einfluss sphärischer Pulver und Partikelgrößenverteilung auf HIP

- Der Einfluss von Partikelunregelmäßigkeiten auf CIP

- Der Einfluss der Phasenzusammensetzung und Korngröße auf die Pulverhärte und die Schmelzeigenschaften

- Die Relevanz der Presseffizienz, des Sinterverhaltens und der mechanischen Eigenschaften des Pressteils

- Die Notwendigkeit der Einhaltung der Legierungszusammensetzung des angegebenen Materials

Erklärung des isostatischen Pressens

Isostatisches Pressen ist ein Verfahren zur Herstellung verschiedener Materialien aus Pulverpresslingen durch Reduzierung ihrer Porosität. Dabei wird aus allen Richtungen gleichmäßig Druck ausgeübt, wodurch das Metallpulver in einer flexiblen Membran oder einem hermetischen Behälter eingeschlossen wird. Diese Druckbarriere, egal ob es sich um eine Flüssigkeit oder ein Gas handelt, umgibt das Pulver und trägt zur Reduzierung der Porosität bei.

Unterschied zwischen heißisostatischem Pressen (HIP) und kaltisostatischem Pressen (CIP)

Im Bereich der Materialverarbeitung stechen zwei leistungsstarke Techniken hervor: Kaltisostatisches Pressen (CIP) und Heißisostatisches Pressen (HIP). Obwohl beide Methoden darauf abzielen, die Materialeigenschaften zu verbessern, tun sie dies unter unterschiedlichen Bedingungen und bieten jeweils einzigartige Vorteile.

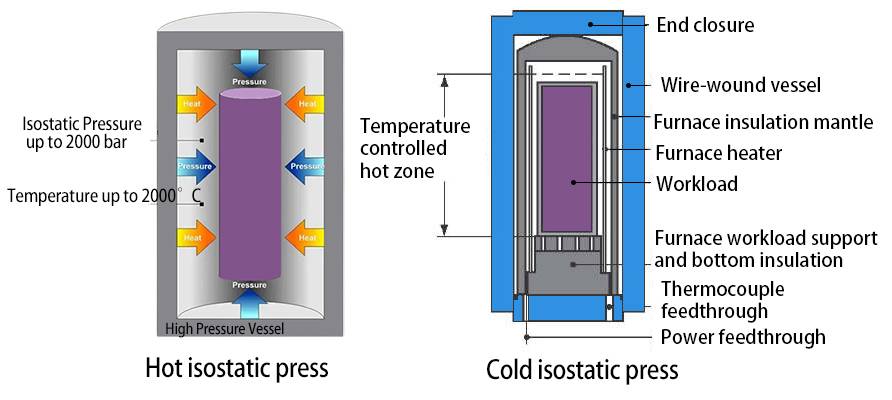

Kaltisostatisches Pressen (CIP): Beim kaltisostatischen Pressen wird ein Material von allen Seiten einem gleichmäßigen Druck ausgesetzt, indem es in ein flüssiges Hochdruckmedium eingetaucht und hydraulischer Druck ausgeübt wird. CIP ist besonders effektiv zum Formen und Konsolidieren von pulverförmigen Materialien, zum Erstellen komplizierter Formen und zum Erreichen einer hohen Gründichte.

Heißisostatisches Pressen (HIP): Heißisostatisches Pressen geht einen Schritt weiter, indem hoher Druck mit erhöhten Temperaturen kombiniert wird. Dabei wird ein Material in einer Hochdruckkammer gleichzeitig hohem Druck und hoher Temperatur ausgesetzt. HIP wird verwendet, um Materialien zu verdichten, Defekte zu beseitigen und Eigenschaften durch Diffusion und Konsolidierung zu verbessern. Es ist besonders wertvoll für Materialien, die eine verbesserte strukturelle Integrität, eine verringerte Porosität und höhere mechanische Eigenschaften erfordern.

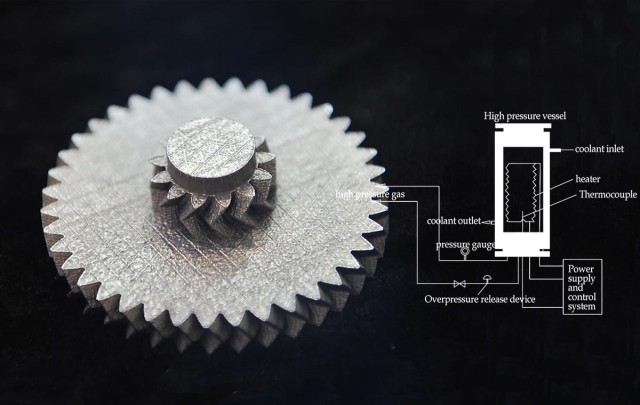

Verwendung des heißisostatischen Pressens bei der Herstellung von Metallkomponenten

Heißisostatisches Pressen (HIP) wird in der Fertigungsindustrie häufig zur Herstellung von Metallkomponenten eingesetzt. Es wird häufig in Anwendungen und Industrien wie Automobil, Luft- und Raumfahrt, Militär, Schwermaschinen, Industriemaschinen, Schifffahrt, Öl und Gas sowie Medizin eingesetzt.

Dabei werden die Komponenten in die Kammer der HIP-Ausrüstung geladen, deren Größe je nach Anwendung variieren kann. Nach dem Laden übernehmen Computer die Kontrolle über den Prozess und programmieren die Geräte so, dass sie die gewünschten Ergebnisse liefern. Der Benutzer kann Parameter wie Temperaturanstieg, Druck und Zeitdauer steuern.

Heißisostatisches Pressen hilft bei der Lösung technischer und mechanischer Probleme, die mit anderen Methoden nur schwer zu beheben wären. Es beseitigt Porosität, erhöht die Dichte und verbessert die mechanischen Eigenschaften der Metallkomponenten. Dies führt zu qualitativ hochwertigeren und zuverlässigeren Teilen für verschiedene industrielle Anwendungen.

Zusammenfassend lässt sich sagen, dass das Verständnis des isostatischen Pressens in der Fertigungsindustrie von entscheidender Bedeutung ist, insbesondere wenn es um heißisostatisches Pressen geht. Das Verfahren bietet zahlreiche Vorteile, wie z. B. die Verdichtung von Materialien, die Beseitigung von Defekten und die Verbesserung der Eigenschaften. Durch den Einsatz heißisostatischer Pressanlagen können Hersteller hochwertige Metallkomponenten mit verbesserten mechanischen Eigenschaften und struktureller Integrität herstellen.

Vorteile des isostatischen Pressens gegenüber der Press- und Sintermethode

Das isostatische Pressen hat gegenüber der üblicherweise verwendeten Press- und Sintermethode mehrere Vorteile. Schauen wir uns zwei wesentliche Vorteile genauer an:

Gleiche Verdichtung in alle Richtungen

Beim isostatischen Pressen wird Pulver in alle Richtungen mit dem gleichen Druck verdichtet. Dies wird dadurch erreicht, dass der Druck von allen Seiten gleichmäßig ausgeübt wird. Im Gegensatz zum Press- und Sinterverfahren ist beim isostatischen Pressen kein Schmiermittel erforderlich, wodurch eine hohe und gleichmäßige Dichte im Endbauteil erreicht werden kann.

Diese gleichmäßige Verdichtung in alle Richtungen beseitigt viele der Einschränkungen, die die Geometrie von Teilen einschränken, die in starren Formen unidirektional verdichtet werden. Es bietet Formflexibilität und macht es praktisch, Formen und Abmessungen herzustellen, die mit anderen Methoden nur schwer oder gar nicht herzustellen sind. Das isostatische Pressen ist auf schwer zu verdichtende und teure Materialien wie Superlegierungen, Titan, Werkzeugstähle, Edelstahl und Beryllium anwendbar und bietet eine hocheffiziente Materialausnutzung.

Einheitliche Enddichte der Komponenten

Isostatisches Pressen sorgt für eine gleichmäßige Dichte des fertig verdichteten Stücks. Beim Sintern oder heißisostatischen Pressen weist das resultierende Stück eine gleichmäßige Schrumpfung mit wenig oder gar keinem Verzug auf. Diese Einheitlichkeit ist bei Anwendungen von entscheidender Bedeutung, bei denen präzise Abmessungen und konsistente Eigenschaften erforderlich sind.

Darüber hinaus ermöglicht isostatisches Pressen die Herstellung verschiedenster Bauteilgrößen. Von massiven 30-Tonnen-PM-Formen mit nahezu Nettogewicht bis hin zur Verdichtung von weniger als 100 Gramm schweren MIM-Teilen ist die Größe der Komponenten nur durch die Größe der isostatischen Druckkammer begrenzt.

Das isostatische Pressen bietet auch Vorteile wie niedrige Werkzeugkosten, verbesserte Legierungsmöglichkeiten ohne Entmischung, kürzere Durchlaufzeiten sowie geringere Material- und Bearbeitungskosten.

Um den Erfolg des isostatischen Pressens sicherzustellen, ist es wichtig, die Eigenschaften des verwendeten Metallpulvers sorgfältig zu charakterisieren. Die Eigenschaften des Metallpulvers beeinflussen die Eigenschaften des endgültigen gesinterten Bauteils. Hersteller sollten eine gründliche Materialcharakterisierung durchführen, um die Eigenschaften der endgültigen Komponente zu optimieren.

Zusammenfassend lässt sich sagen, dass das isostatische Pressen gegenüber der Press- und Sintermethode erhebliche Vorteile bietet, darunter eine gleichmäßige Verdichtung in alle Richtungen und eine gleichmäßigere Enddichte der Komponenten. Durch sorgfältige Charakterisierung der Eigenschaften des Metallpulvers können Hersteller beim isostatischen Pressen optimale Ergebnisse erzielen.

Hinweis: Der Inhalt wurde auf der Grundlage der bereitgestellten Gliederung und Referenz verfasst. Die im Inhalt erwähnten Statistiken oder spezifischen Details werden nicht überprüft.

Die Rolle der Metallpulvereigenschaften beim erfolgreichen isostatischen Pressen

Die Bedeutung der Charakterisierung der Eigenschaften des Metallpulvers

Isostatisches Pressen ist ein pulvermetallurgisches Verfahren, das gegenüber herkömmlichen Press- und Sinterverfahren mehrere Vorteile bietet. Es sorgt für eine gleichmäßige Verdichtung in alle Richtungen und führt zu einer gleichmäßigeren Enddichte der Komponenten. Für den Erfolg des isostatischen Pressens ist es jedoch entscheidend, die Eigenschaften des verwendeten Metallpulvers sorgfältig zu charakterisieren.

Die Eigenschaften des Metallpulvers haben einen erheblichen Einfluss auf die Eigenschaften des endgültigen gesinterten Bauteils. Daher ist eine gründliche Charakterisierung erforderlich, um optimale endgültige Komponenteneigenschaften sicherzustellen. KinTek bietet verschiedene Lösungen zur Unterstützung dieses Charakterisierungsprozesses.

Der Einfluss der Eigenschaften des Metallpulvers auf die Eigenschaften des endgültigen gesinterten Bauteils

Beim isostatischen Pressen wird eine Pulvermischung mit gleichem Druck aus allen Richtungen verdichtet und eingekapselt. Dieser Prozess verringert die Porosität der Pulvermischung und sorgt für eine hohe und gleichmäßige Dichte im Endprodukt. Die Eigenschaften des Metallpulvers spielen eine entscheidende Rolle beim Erreichen dieser gewünschten Ergebnisse.

Die Auswahl der richtigen Metallpulverzusammensetzung ist der erste Schritt im isostatischen Pressverfahren. Die Art des verwendeten Metallpulvers bestimmt die Eigenschaften des Endprodukts. Es ist wichtig, ein Pulver auszuwählen, das den gewünschten Eigenschaften der Endkomponente entspricht.

Sobald die Pulverzusammensetzung bestimmt ist, wird das Pulver mithilfe einer Matrizenpresse in die gewünschte Form verdichtet. Der ausgeübte Druck und die Pressdauer variieren je nach Pulverart und gewünschtem Endprodukt. Ein gründliches Verständnis der Eigenschaften des Metallpulvers ist entscheidend, um eine ordnungsgemäße Verdichtung und Formbildung sicherzustellen.

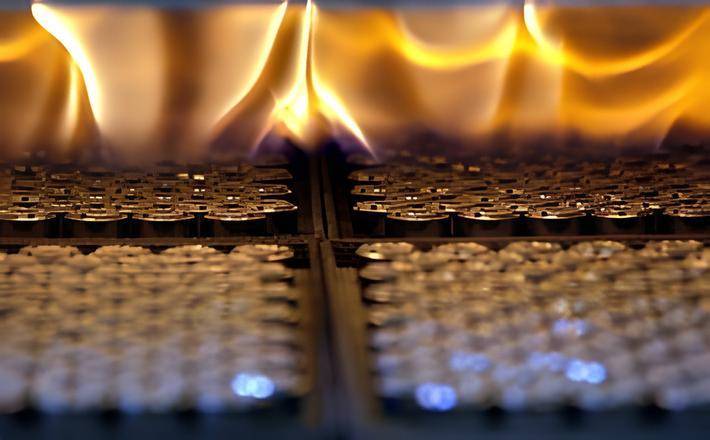

Nach der Verdichtung wird das Pulver durch Erhitzen bis knapp unter seinen Schmelzpunkt gesintert. Durch diesen Prozess verbinden sich die Partikel und bilden ein festes Stück. Temperatur und Dauer des Sinterns hängen von der Pulverart und dem gewünschten Endprodukt ab.

Metallsintern bietet gegenüber anderen Herstellungsverfahren mehrere Vorteile. Es verbessert die mechanischen Eigenschaften von Metallkomponenten und sorgt so für eine bessere Leistung in industriellen Anwendungen. Auch die Haltbarkeit der Teile verbessert sich durch heißisostatisches Pressen, sodass sie rauen Bedingungen über längere Zeiträume standhalten können.

Ein weiterer Vorteil des heißisostatischen Pressens ist die Möglichkeit, Hohlräume in Metallteilen zu reduzieren oder zu beseitigen. Bei Gussprozessen entstehen oft Hohlräume oder Unregelmäßigkeiten, die die Oberfläche uneben und die Zuverlässigkeit des Teils beeinträchtigen können. Heißisostatisches Pressen hilft dabei, diese Verunreinigungen zu entfernen, was zu zuverlässigeren und konsistenteren Komponenten führt.

Heißisostatisches Pressen eignet sich auch zur Verfestigung von Pulverlegierungen. Es ermöglicht Bedienern, Pulvermaterialien problemlos in bestimmte Teile und Komponenten zu formen. Darüber hinaus können mit diesem Verfahren unterschiedliche Metalle und Materialien verbunden werden, wodurch neue Komponenten entstehen, deren Herstellung kostengünstiger ist.

Zusammenfassend lässt sich sagen, dass die Eigenschaften des beim isostatischen Pressen verwendeten Metallpulvers eine entscheidende Rolle für den Erfolg des Prozesses spielen. Eine gründliche Charakterisierung dieser Eigenschaften ist erforderlich, um optimale Endeigenschaften der Komponenten sicherzustellen. Isostatisches Pressen bietet gegenüber anderen Herstellungsverfahren mehrere Vorteile, darunter verbesserte mechanische Eigenschaften, weniger Hohlräume und die Möglichkeit, Pulver zu verfestigen und unterschiedliche Materialien zu verbinden.

Die Bedeutung der Materialcharakterisierung beim isostatischen Pressen

Der Einfluss sphärischer Pulver und Partikelgrößenverteilung auf HIP

Beim isostatischen Pressen (HIP) spielen die Eigenschaften des verwendeten Metallpulvers eine entscheidende Rolle für die Eigenschaften des endgültigen Sinterbauteils. Ein wichtiger Faktor ist die Form der Pulverpartikel. Kugelförmige Pulver werden für HIP bevorzugt, da sie die Pulverhandhabung und -bindung erleichtern. Darüber hinaus werden Pulver mit einer relativ breiten, aber gleichmäßigen Partikelgrößenverteilung bevorzugt, da sie höhere Fülldichten erzeugen.

Der Einfluss von Partikelunregelmäßigkeiten auf CIP

Beim kaltisostatischen Pressen (CIP) kann die Unregelmäßigkeit der Partikel tatsächlich von Vorteil sein. Es hilft, die Kaltverschweißung zu verbessern, was die Grünfestigkeit erhöht. Es ist jedoch wichtig sicherzustellen, dass die Unregelmäßigkeiten den Pulverfluss und die Packung nicht beeinträchtigen.

Der Einfluss der Phasenzusammensetzung und Korngröße auf die Pulverhärte und die Schmelzeigenschaften

Phasenzusammensetzung und Korngröße sind ebenfalls wichtige Eigenschaften, die es beim isostatischen Pressen zu kontrollieren gilt. Diese Faktoren können die Pulverhärte und die Schmelzeigenschaften beeinflussen, was sich wiederum auf die Presseffizienz, das Sinterverhalten und die mechanischen Eigenschaften des Pressteils auswirkt.

Die Relevanz der Presseffizienz, des Sinterverhaltens und der mechanischen Eigenschaften des Pressteils

Die richtige Materialcharakterisierung ist wichtig, um eine optimale Presseffizienz, ein optimales Sinterverhalten und die gewünschten mechanischen Eigenschaften des gepressten Teils sicherzustellen. Die Eigenschaften des verwendeten Metallpulvers wie Partikelgrößenverteilung, Form, Phasenzusammensetzung und Korngröße tragen alle zum Endergebnis bei.

Die Notwendigkeit der Einhaltung der Legierungszusammensetzung des angegebenen Materials

Beim isostatischen Pressen kommt es darauf an, ein Metallpulver zu verwenden, das der für den Werkstoff vorgegebenen Legierungszusammensetzung entspricht. Dadurch wird sichergestellt, dass das fertig gesinterte Bauteil die erforderlichen Spezifikationen erfüllt und die vorgesehene Leistung erbringt.

Isostatisches Pressen bietet gegenüber anderen pulvermetallurgischen Verfahren mehrere Vorteile, wie z. B. eine gleichmäßige Verdichtung in alle Richtungen und die Möglichkeit, komplexe Formen herzustellen. Um erfolgreiche Ergebnisse zu erzielen, ist es jedoch wichtig, die Eigenschaften des verwendeten Metallpulvers sorgfältig zu charakterisieren. Dazu gehört die Berücksichtigung des Einflusses kugelförmiger Pulver und der Partikelgrößenverteilung auf den HIP, des Einflusses von Partikelunregelmäßigkeiten auf den CIP, der Auswirkung der Phasenzusammensetzung und der Korngröße auf die Pulverhärte und die Schmelzeigenschaften sowie die Relevanz der Presseffizienz, des Sinterverhaltens und der mechanischen Eigenschaften Eigenschaften des Pressteils. Darüber hinaus ist es wichtig sicherzustellen, dass das verwendete Metallpulver der vorgegebenen Legierungszusammensetzung entspricht. Die Materialcharakterisierung ist der Schlüssel zur Erzielung optimaler Ergebnisse beim isostatischen Pressen.

Wenn Sie an diesem Produkt interessiert sind, können Sie unsere Unternehmenswebsite durchsuchen: https://kindle-tech.com/product-categories/isostatic-press. Als branchenführender Hersteller von Laborgeräten sind wir bestrebt, die fortschrittlichsten und fortschrittlichsten Produkte bereitzustellen hochwertige Lösungen für die Laborausstattung. Ganz gleich, ob Sie in der wissenschaftlichen Forschung, Lehre oder industriellen Produktion tätig sind, unsere Produkte werden Ihren Anforderungen an präzise und zuverlässige Laborgeräte gerecht.

Ähnliche Produkte

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

Ähnliche Artikel

- Isostatisches Pressen verstehen: Verfahren, Vorteile, Grenzen und Anwendungen

- Auswahl einer isostatischen Pressvorrichtung für das High-Density Molding

- Umfassender Leitfaden zum isostatischen Pressen: Prozesse und Funktionen

- Wie isostatische Pressen zur Beseitigung von Materialfehlern beitragen

- Umfassender Leitfaden zum isostatischen Pressen: Arten, Prozesse und Merkmale(3)