Technologie der Aufdampfbeschichtung

Widerstandsverdampfung

Die Widerstandsverdampfung ist ein einfaches und kostengünstiges Verfahren zur Verdampfung von Materialien mit relativ niedrigem Schmelzpunkt, wie Aluminium, Gold und Silber. Diese Technik nutzt das Prinzip der Widerstandsheizung, bei der ein elektrischer Strom durch ein Widerstandselement geleitet wird, um Wärme zu erzeugen, die wiederum das Zielmaterial verdampft. Die Einfachheit dieses Verfahrens ist einer seiner Hauptvorteile, der es für verschiedene Anwendungen zugänglich macht, bei denen ein hoher Durchsatz keine kritische Anforderung darstellt.

Die Widerstandsverdampfung ist jedoch nicht ohne Einschränkungen. Ein wesentlicher Nachteil ist die Unfähigkeit, Materialien mit hohem Schmelzpunkt effizient zu verdampfen. Diese Einschränkung ergibt sich daraus, dass die durch die Widerstandsheizung erzeugte Wärme möglicherweise nicht ausreicht, um solche Materialien zu schmelzen und zu verdampfen, was zu ineffizienten Prozessen und möglicherweise unvollständigen Beschichtungen führt. Außerdem sind die Verdampfungsraten bei dieser Methode im Allgemeinen niedriger als bei anderen fortschrittlichen Verfahren, was bei industriellen Anwendungen, die eine schnelle Abscheidung von Beschichtungen erfordern, ein limitierender Faktor sein kann.

Trotz dieser Einschränkungen bleibt die Widerstandsverdampfung in bestimmten Szenarien ein wertvolles Werkzeug, insbesondere wenn die Einfachheit und Kosteneffizienz des Verfahrens die Notwendigkeit einer Hochgeschwindigkeits- oder Hochschmelzpunkt-Materialverarbeitung überwiegt.

Elektronenstrahlverdampfung

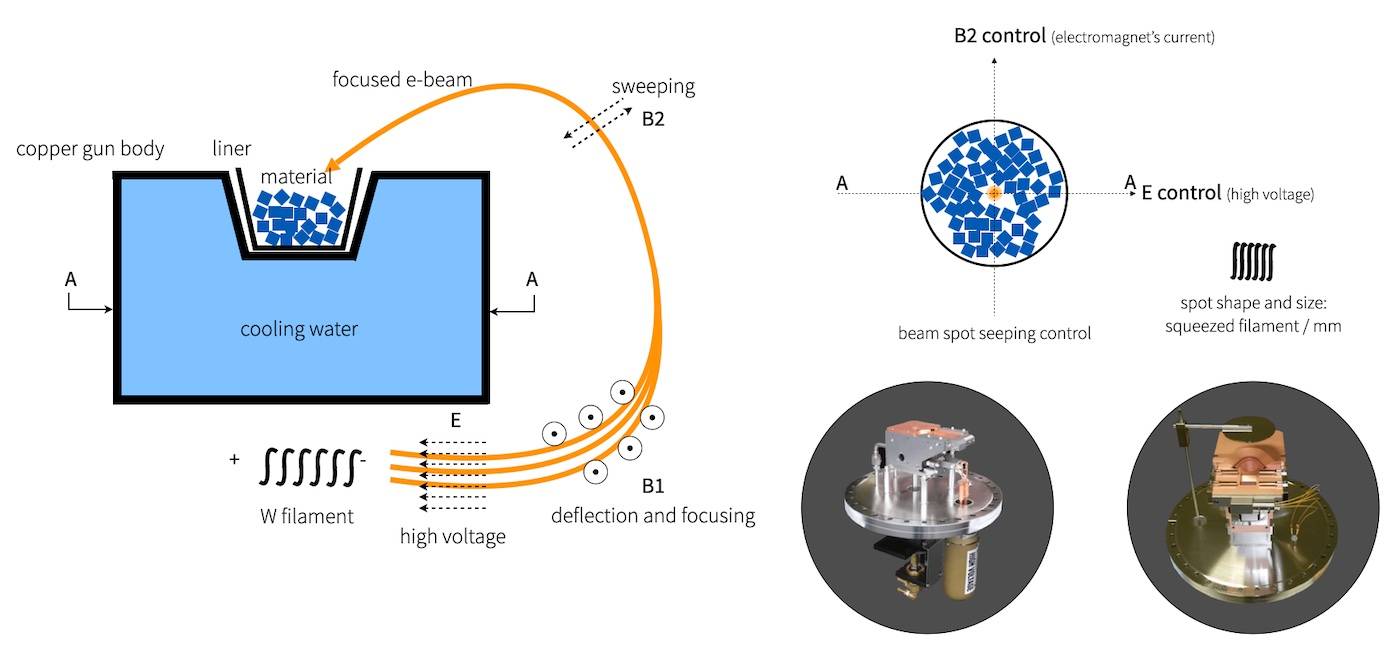

Bei der Elektronenstrahlverdampfung wird ein fokussierter Strahl hochenergetischer Elektronen verwendet, um Materialien mit hohem Schmelzpunkt, wie Wolfram und Germanium, direkt zu erhitzen und zu verdampfen. Bei diesem Verfahren wird ein Elektronenstrahl verwendet, der in der Regel durch eine 100 kV-Gleichspannungsquelle beschleunigt wird und Temperaturen um 3000 °C erreicht. Die Elektronen werden auf das Zielmaterial gerichtet, wo sie ihre kinetische Energie beim Aufprall schnell verlieren und in Wärmeenergie umwandeln, die die Oberfläche des Materials erwärmt. Diese örtliche Erwärmung sorgt für eine minimale Verunreinigung des Tiegels und damit für eine hohe Reinheit der Schicht.

Bei diesem Verfahren werden die Elektronen aus einem Glühfaden, der sich häufig unter dem wassergekühlten Kupferherd befindet, emittiert und dann durch ein Extraktionsgitter beschleunigt. Der Strahl wird um 270° gebogen, bevor er auf die Schmelze trifft, was eine präzise und lokalisierte Erwärmung ermöglicht. Diese Methode ist besonders vorteilhaft für Materialien, die extrem hohe Temperaturen für die Verdampfung benötigen, da sie nicht durch den Schmelzpunkt des Heizelements begrenzt ist.

Die Elektronenstrahlverdampfung ist jedoch nicht ohne Herausforderungen. Die Technologie erfordert eine komplexe und kostspielige Antriebselektronik, was ihre Skalierbarkeit im Vergleich zu einfacheren Methoden wie der Widerstandsverdampfung einschränken kann. Trotz dieser Komplexität bleibt die Elektronenstrahlverdampfung eine leistungsstarke und kontrollierbare Technologie, die insbesondere bei Anwendungen wie Brillenbeschichtungen, bei denen eine hohe Schichtreinheit und thermische Effizienz entscheidend sind, bevorzugt wird.

Induktionsheizungsverdampfung

Die induktive Erwärmung ist ein hochentwickeltes Verfahren, bei dem hochfrequente elektromagnetische Felder eingesetzt werden, um im Ausgangsmaterial Ströme zu induzieren. Diese induzierten Ströme erzeugen Wärme, die zur Verdampfung des Materials führt. Diese Technik zeichnet sich durch ihre Fähigkeit aus, hohe Verdampfungsraten zu erzielen und die Temperaturstabilität beizubehalten, was sie besonders effektiv für Materialien macht, die eine präzise thermische Kontrolle erfordern.

Die Umsetzung der Verdampfung durch Induktionserwärmung ist jedoch nicht unproblematisch. Die hochfrequenten elektromagnetischen Felder erfordern eine wirksame Abschirmung, um Interferenzen mit anderen elektronischen Systemen zu vermeiden. Darüber hinaus sind die für diesen Prozess erforderlichen Geräte sowohl kostspielig als auch komplex und erfordern fortschrittliche Technologie und präzise Technik, um eine optimale Leistung zu gewährleisten. Trotz dieser Nachteile machen die Vorteile der hohen Verdampfungsraten und der Temperaturstabilität die Verdampfung durch Induktionserwärmung zu einem wertvollen Werkzeug im Arsenal der Vakuumbeschichtungstechnologien.

Sputtering-Beschichtungstechnologie

Magnetron-Zerstäubung

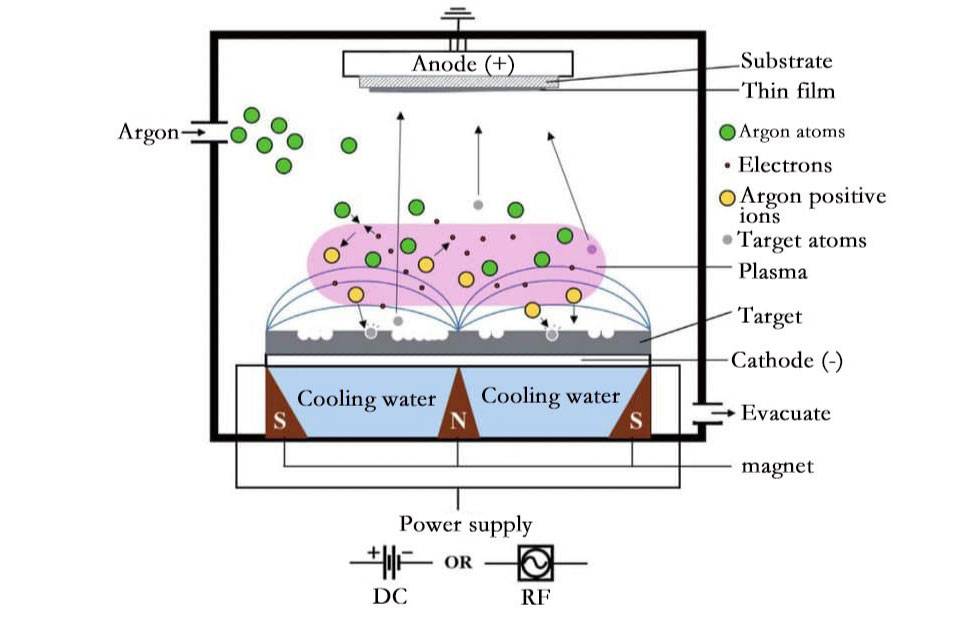

Magnetronsputtern ist ein hochentwickeltes plasmabasiertes Beschichtungsverfahren, das sich sowohl bei reaktiven als auch bei nicht reaktiven Prozessen auszeichnet und eine präzise Kontrolle über die Zusammensetzung und Dicke der Schichten ermöglicht. Diese Methode nutzt die Kollision von energetischen Ionen, die in einem Magnetfeld eingeschlossen sind, mit einem Zielmaterial. Durch diesen Zusammenstoß werden Atome aus dem Target herausgeschleudert, die sich dann auf einem Substrat ablagern. Das Magnetfeld erhöht nicht nur die Effizienz des Prozesses, sondern verringert auch den Gaseinschluss und die Energieverluste in den gesputterten Atomen und trägt so zur Herstellung hochwertiger Schichten bei.

Eines der herausragenden Merkmale des Magnetronsputterns sind die hohen Abscheideraten und der hohe Wirkungsgrad. Dadurch eignet es sich besonders für Anwendungen, die niedrige Substrattemperaturen erfordern, was ein wesentlicher Vorteil gegenüber anderen Verfahren der physikalischen Gasphasenabscheidung (PVD) ist. Die Technologie ist jedoch nicht ohne Herausforderungen. Die Nutzung des Targets ist nach wie vor ein kritischer Bereich, der verbessert werden muss, da die Effizienz der Materialnutzung suboptimal sein kann. Trotzdem machen die Skalierbarkeit und die Qualität der durch Magnetronsputtern hergestellten Schichten dieses Verfahren zu einer bevorzugten Wahl für verschiedene industrielle Anwendungen.

| Vorteile | Herausforderungen |

|---|---|

| Hohe Abscheideraten | Effizienz der Zielnutzung |

| Effiziente Leistung | |

| Geeignet für niedrige Substrattemperaturen | |

| Hochwertige Schichtproduktion | |

| Skalierbarkeit im Vergleich zu anderen PVD-Verfahren |

Ionenplattierungs-Technologie

Prinzipien der Vakuum-Ionen-Beschichtung

Die Vakuum-Ionenbeschichtung ist ein hochentwickeltes Verfahren, das die Prinzipien des Verdampfens und des Sputterns synergetisch miteinander verbindet und den Ionenbeschuss nutzt, um die Haftung und die Gesamtqualität der abgeschiedenen Schicht erheblich zu verbessern. Diese Methode ist besonders vorteilhaft für die Beschichtung komplexer Geometrien, bei denen herkömmliche Techniken versagen können.

Beim Vakuum-Ionenplattieren wird das Zielmaterial in einer Hochvakuumumgebung einem Ionenbeschuss ausgesetzt. Diese Ionen, bei denen es sich um elektrisch geladene Atome handelt, werden auf das Zielmaterial beschleunigt und bringen es zum Verdampfen. Die verdampften Teilchen wandern dann durch das Vakuum und kondensieren auf dem Substrat und bilden einen dünnen, hochwertigen Film. Dieses Verfahren, das auch als Ionenstrahl-unterstützte Abscheidung (IBAD) bezeichnet wird, sorgt dafür, dass die Schicht aufgrund der höheren Energie, mit der die Teilchen die Oberfläche erreichen, besser auf dem Substrat haftet.

Einer der Hauptvorteile der Ionenplattierung gegenüber anderen Verfahren der physikalischen Gasphasenabscheidung (PVD) ist die Möglichkeit, Materialien bei niedrigeren Temperaturen und höheren Raten abzuscheiden. Dadurch eignet es sich besonders gut für eine Vielzahl von Materialien, auch für solche, die sich mit den herkömmlichen Methoden der thermischen Verdampfung oder der Sputterdeposition nur schwer verdampfen lassen. Es ist jedoch anzumerken, dass Ionenplattierungskammern im Allgemeinen teurer sind als die für andere PVD-Verfahren verwendeten, was die Komplexität und Präzision widerspiegelt, die für diese fortschrittliche Technik erforderlich sind.

Der Prozess der Vakuum-Ionenplattierung lässt sich in mehrere wichtige Schritte unterteilen:

- Platzierung des Zielmaterials: Das Zielmaterial wird sorgfältig in der Vakuumkammer platziert.

- Erzeugung des Vakuums: Die Kammer wird evakuiert, um eine Hochvakuumumgebung zu schaffen, die für die erfolgreiche Durchführung des Prozesses unerlässlich ist.

- Ionenbombardement: Das Zielmaterial wird mit Ionen beschossen, die es zum Verdampfen bringen.

- Filmbildung: Das verdampfte Material kondensiert auf dem Substrat und bildet einen dünnen Film.

- Spülung und Fertigstellung: Die Kammer wird mit einem Inertgas gespült, um eventuelle Dampfreste zu entfernen und den Prozess abzuschließen.

Dieses Verfahren gewährleistet nicht nur eine starke Haftung der Beschichtung, sondern bietet auch eine robuste Beschichtungsfähigkeit, was es zu einer bevorzugten Wahl für Anwendungen macht, die hochwertige, dauerhafte Beschichtungen erfordern.

Arten der Ionenplattierung

Die Ionenplattierung umfasst eine Vielzahl von Techniken, die jeweils auf spezifische Anwendungen und Materialanforderungen zugeschnitten sind. Die wichtigsten Methoden lassen sich grob in folgende Kategorien einteilen Sputtering-Typ und Aufdampfverfahren Ionenplattierung. Innerhalb dieser Kategorien wurden verschiedene Spezialtechniken entwickelt, um besondere Herausforderungen zu meistern und die Eigenschaften der abgeschiedenen Schichten zu verbessern.

Ionenbeschichtung durch Sputtern

DC-Sekundärionenplattierung ist eine bemerkenswerte Variante innerhalb der Kategorie des Sputterns. Bei dieser Methode wird Gleichstrom verwendet, um Ionen zu erzeugen, die das Zielmaterial beschießen und so den Abscheidungsprozess erleichtern. Der Hauptvorteil der DC-Sekundärionenplattierung liegt in der Fähigkeit, dichte, haftende Schichten mit ausgezeichneter Oberflächengüte zu erzeugen. Dieses Verfahren eignet sich besonders gut für Anwendungen, die hohe Präzision und Haltbarkeit erfordern, wie z. B. in der Luft- und Raumfahrt und in der Automobilindustrie.

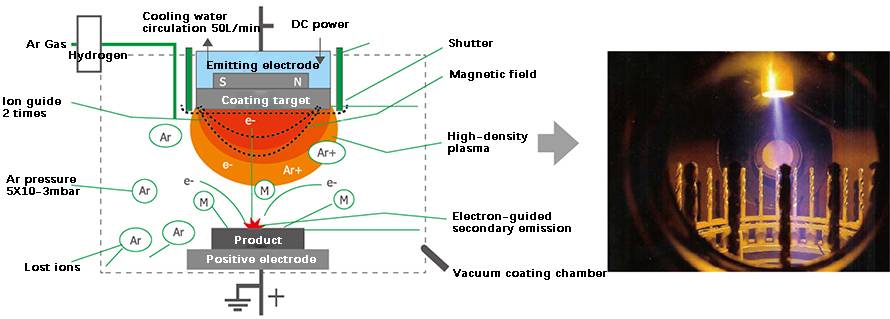

Hohlkathoden-Ionenbeschichtung ist ein weiterer innovativer Ansatz innerhalb der Familie der Ionenplattierungsverfahren mit Sputtern. Bei diesem Verfahren wird eine Hohlkathodenentladung zur Erzeugung eines hochdichten Plasmas eingesetzt, das den Ionenbeschussprozess verbessert. Das Ergebnis ist eine hohe Abscheidungsrate und hervorragende Schichteigenschaften, was es ideal für Anwendungen wie Korrosionsschutz in Kernreaktoren und dekorative Beschichtungen macht.

Ionenbeschichtung durch Verdampfung

Auf der anderen Seite, kathodische Lichtbogen-Ionenplattierung eine herausragende Technik innerhalb der Ionenplattierungsverfahren durch Verdampfung. Bei diesem Verfahren wird das Zielmaterial durch eine kathodische Bogenentladung verdampft und anschließend unter dem Einfluss eines energiereichen Ionenbeschusses auf dem Substrat abgeschieden. Der Hauptvorteil der kathodischen Lichtbogenbeschichtung ist die Fähigkeit, extrem dünne, aber dennoch sehr gut haftende und dichte Schichten zu erzeugen. Dies macht es besonders wertvoll für Anwendungen, die hochwertige Beschichtungen auf komplexen Geometrien erfordern, wie z. B. bei der Herstellung von Spritzgussformen mit hohen Toleranzen und Turbinenschaufeln von Flugzeugtriebwerken.

Plasmabasierte Ionenplattierung

Die plasmabasierte Ionenplattierung ist ein vielseitiges Verfahren, das die Kraft des Plasmas nutzt, um eine breite Palette von Metallen abzuscheiden, darunter Titan, Aluminium, Kupfer, Gold und Palladium. Die mit dieser Methode erzeugten Schichten sind in der Regel zwischen 0,008 und 0,025 mm dick. Einer der wichtigsten Vorteile der plasmagestützten Ionenplattierung ist die Möglichkeit, die Eigenschaften der abgeschiedenen Schicht, wie Morphologie, Dichte und Eigenspannung der Schicht, individuell anzupassen. Durch diese Anpassungsfähigkeit eignet sich das Verfahren für ein breites Spektrum von Anwendungen, von Röntgenröhren und Stahlbohrern bis hin zu dekorativen Beschichtungen und Korrosionsschutz in Kernreaktoren.

| Ionenplattierung Typ | Primäre Vorteile | Typische Anwendungen |

|---|---|---|

| DC-Sekundärionenplattierung | Dichte, haftende Beschichtungen mit hervorragender Oberflächengüte | Luft- und Raumfahrt, Automobilindustrie |

| Hohlkathoden-Ionenplattierung | Hohe Abscheidungsrate, hervorragende Schichteigenschaften | Korrosionsschutz in Kernreaktoren, dekorative Beschichtungen |

| Kathodische Lichtbogen-Ionenplattierung | Extrem dünne, stark haftende und dichte Schichten | Spritzgussformen mit hohen Toleranzen, Turbinenschaufeln von Flugzeugtriebwerken |

| Plasmabasierte Ionenplattierung | Maßgeschneiderte Schichteigenschaften (Morphologie, Dichte, Eigenspannung) | Röntgenröhren, Stahlbohrer, dekorative Beschichtungen, Korrosionsschutz |

Jedes dieser Ionenplattierungsverfahren bietet einzigartige Vorteile und wird auf der Grundlage der spezifischen Anforderungen der Anwendung ausgewählt, um eine optimale Leistung und Haltbarkeit des Endprodukts zu gewährleisten.

Materialauswahl und Anwendungen

Material-Kompatibilität

Die Ionenplattierung ist eine äußerst vielseitige Vakuumbeschichtungstechnologie, die sich für ein breites Spektrum von Materialien eignet, darunter Metalle, Keramik, Kunststoffe, Glas und Halbleiter.Jeder Materialtyp bringt seine eigenen Herausforderungen und Vorteile für den Beschichtungsprozess mit sich, die sich direkt auf die endgültige Leistung des beschichteten Produkts auswirken.

Zum Beispiel, Metalle werden häufig wegen ihrer ausgezeichneten Leitfähigkeit und mechanischen Festigkeit gewählt und sind daher ideal für Anwendungen, die robuste und elektrisch leitfähige Beschichtungen erfordern.Im Gegensatz dazu, Keramiken bieten eine überragende Härte und chemische Beständigkeit, die für Schutzschichten in rauen Umgebungen entscheidend sind. Kunststoffe und Glas andererseits profitieren von der Ionenplattierung, um ihre Oberflächeneigenschaften wie Haltbarkeit und Ästhetik zu verbessern, ohne ihre inhärenten Eigenschaften zu beeinträchtigen.

Die Auswahl des geeigneten Materials ist nicht nur eine technische, sondern auch eine strategische Entscheidung, die von den spezifischen Anforderungen des jeweiligen Anwendungsszenarios abhängt.Zum Beispiel in der Elektronikindustrie, Halbleiter werden einer Ionenplattierung unterzogen, um ihre elektrischen Eigenschaften und die Oberflächenbeschaffenheit zu verbessern, die für die Leistung und Zuverlässigkeit der Geräte entscheidend sind.Auch im Automobilsektor wird die Ionenplattierung eingesetzt, um die Korrosions- und Verschleißbeständigkeit von Metallkomponenten zu verbessern, ihre Lebensdauer zu verlängern und die Wartungskosten zu senken.

| Werkstoffart | Wesentliche Vorteile | Anwendungsbeispiele |

|---|---|---|

| Metalle | Ausgezeichnete Leitfähigkeit, mechanische Festigkeit | Elektrische Komponenten, Strukturteile |

| Keramiken | Hohe Härte, chemische Beständigkeit | Schutzbeschichtungen, verschleißfeste Teile |

| Kunststoffe | Verbesserte Oberflächeneigenschaften, geringes Gewicht | Konsumgüter, Automobil-Innenausstattung |

| Glas | Verbesserte Haltbarkeit und Ästhetik | Architekturglas, optische Komponenten |

| Halbleiter | Verbesserte elektrische Eigenschaften, Oberflächengüte | Elektronische Geräte, integrierte Schaltungen |

Die Vielseitigkeit der Ionenplattierung im Umgang mit unterschiedlichen Materialien unterstreicht ihre Bedeutung in verschiedenen Branchen und macht sie zu einer Eckpfeilertechnologie in modernen Fertigungsprozessen.

Haftung und Farbvariationen

Die Unterschiede in der Haftung zwischen Aufdampf- und Sputterbeschichtungen sind im Wesentlichen auf die spezifischen Eigenschaften dieser Verfahren zurückzuführen.Die Verdampfung, bei der Materialien bis zu ihrem Verdampfungspunkt erhitzt werden, führt in der Regel zu Beschichtungen mit geringerer Haftung im Vergleich zum Sputtern, bei dem hochenergetische Partikel das Zielmaterial beschießen, so dass es sich löst und auf dem Substrat ablagert.Dieser energetische Abscheidungsprozess verbessert die Bindung zwischen der Beschichtung und dem Substrat, was zu einer besseren Haftung führt.

Darüber hinaus bietet die Vakuumbeschichtungstechnologie die Möglichkeit, ein breites Farbspektrum zu erzeugen und durch eine sorgfältige Steuerung der Abscheidungsparameter und die Auswahl spezifischer Materialien Semitransparenz zu erreichen.So können zum Beispiel die Abscheiderate, der Einfallswinkel und die Verwendung von Mehrlagenschichten die optischen Eigenschaften des Endprodukts erheblich beeinflussen.Diese Vielseitigkeit zeigt sich besonders bei Anwendungen, die ästhetische oder funktionale Farbvariationen erfordern, wie z. B. in der Automobil- und Unterhaltungselektronikindustrie.

| Beschichtungstechnik | Adhäsionskraft | Farbvariabilität |

|---|---|---|

| Verdunstung | Mäßig | Begrenzt |

| Sputtern | Hoch | Hoch |

Zusammenfassend lässt sich sagen, dass sowohl mit dem Aufdampfen als auch mit dem Sputtern verschiedene visuelle Effekte erzielt werden können, dass aber die zugrundeliegende Prozessmechanik die Haftfestigkeit und das Potenzial für Farbschwankungen bestimmt.Das Sputtern mit seiner höheren Energieabscheidung gewährleistet nicht nur eine bessere Haftung, sondern bietet auch eine größere Flexibilität bei der Anpassung von Farbe und Transparenz.

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Elektronenstrahlverdampferbeschichtung Sauerstofffreier Kupfertiegel und Verdampferschiffchen

- Elektronenstrahlverdampfung Beschichtung Wolframtiegel und Molybdäntiegel für Hochtemperaturanwendungen

- Elektronenstrahl-Verdampfbeschichtung Vergoldung Wolfram Molybdän Tiegel zum Verdampfen

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

Ähnliche Artikel

- Plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Ein umfassender Leitfaden

- CVD-Maschinen für die Dünnschichtabscheidung

- Vorteile und Nachteile der chemischen Gasphasenabscheidung (CVD)

- PECVD verstehen: Ein Leitfaden zur plasmaunterstützten chemischen Gasphasenabscheidung

- Eine Schritt-für-Schritt-Anleitung zum PECVD-Prozess