Grundlagen der Schichtabscheidung

Ionenbombardement

Im Zusammenhang mit dem Magnetronsputtern spielt der Prozess des Ionenbeschusses eine zentrale Rolle bei der Erzeugung dünner Schichten. Energetische Ionen, die im Plasma erzeugt werden, werden in Richtung des Zielmaterials beschleunigt. Dieser Beschuss ist nicht nur ein physikalischer Stoß, sondern eine komplexe Wechselwirkung, bei der die kinetische Energie der Ionen auf die Target-Atome übertragen wird. Infolgedessen werden Atome aus der Oberfläche des Targets herausgeschleudert, ein Phänomen, das als Sputtern bekannt ist.

Die Intensität des Ionenbeschusses wird von mehreren Faktoren direkt beeinflusst, u. a. von der an das Magnetron angelegten Leistung, der Konfiguration des Magnetfelds und dem Druck des Arbeitsgases. Eine höhere Sputterleistung erhöht in der Regel die Energie der Ionen und steigert damit die Geschwindigkeit, mit der die Zielatome herausgesputtert werden. Diese Leistungserhöhung muss jedoch ausgeglichen werden, um eine übermäßige Erwärmung des Substrats zu vermeiden, die sich nachteilig auf die strukturelle Integrität des Films auswirken könnte.

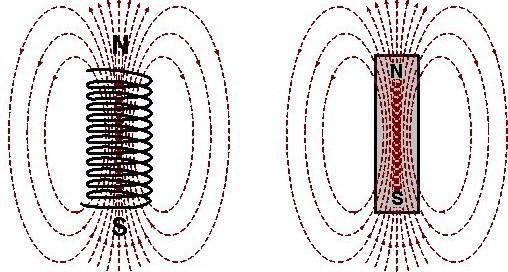

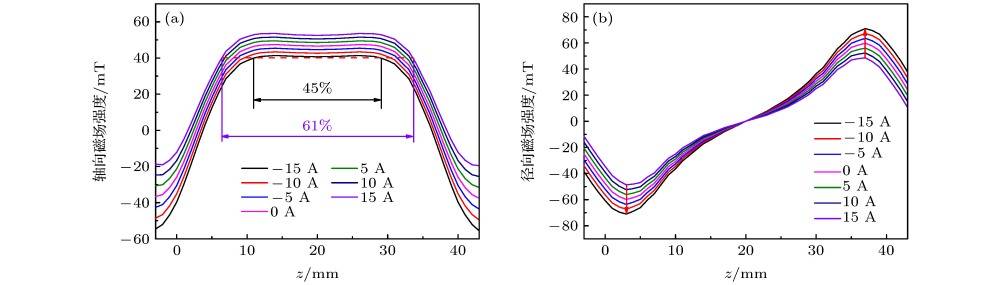

Insbesondere die Magnetfeldkonfiguration ist von entscheidender Bedeutung, da sie die Plasmaionen auf das Target lenkt und ein lokales Erosionsmuster erzeugt. Ungleichmäßige Magnetfelder können zu ungleichmäßigem Sputtern und damit zu Schwankungen in der Dicke und Qualität der abgeschiedenen Schicht führen. Daher ist die Optimierung des Magnetfeldaufbaus von entscheidender Bedeutung, um einen gleichmäßigen Ionenbeschuss und folglich eine gleichmäßige Schichtabscheidung zu gewährleisten.

Darüber hinaus beeinflussen die Wahl des Arbeitsgases und dessen Druck das Verhalten des Plasmas und die Effizienz des Ionenbeschusses erheblich. So kann ein höherer Gasdruck zu einem diffuseren Plasma führen, was die Präzision des Ionenbeschusses verringert und möglicherweise zu Instabilitäten im Abscheidungsprozess führt. Umgekehrt können niedrigere Drücke den Fokus des Ionenbeschusses verbessern, erfordern aber möglicherweise Anpassungen anderer Parameter, um optimale Sputterbedingungen aufrechtzuerhalten.

Zusammenfassend lässt sich sagen, dass der Ionenbeschuss ein dynamischer und komplizierter Prozess ist, der eine sorgfältige Kontrolle mehrerer Variablen erfordert, um die gewünschte Gleichmäßigkeit bei der Dünnschichtabscheidung zu erreichen. Jeder Parameter - von der Sputterleistung über die Magnetfeldkonfiguration bis hin zum Gasdruck - wirkt auf komplexe Weise zusammen und erfordert einen ganzheitlichen Ansatz zur Optimierung.

Atomare Migration

Beim Magnetronsputtern setzen sich die gesputterten Atome nicht sofort auf dem Substrat ab, sondern durchlaufen einen komplexen Migrationsprozess innerhalb der Vakuumkammer. Diese Migration wird von mehreren Faktoren beeinflusst, darunter die Niederdruckumgebung, die durch den Sputterprozess erzeugte kinetische Energie und das Vorhandensein von Restgasen.

Die Vakuumumgebung, die in der Regel bei einem Druck von 10^-3 bis 10^-6 Torr aufrechterhalten wird, ermöglicht es den Atomen, relativ lange Strecken ohne nennenswerte Kollisionen zurückzulegen, was eine gleichmäßigere Verteilung über die Substratoberfläche ermöglicht. Die kinetische Energie der gesputterten Atome, die zwischen einigen Dutzend und Hunderten von Elektronenvolt liegen kann, spielt eine entscheidende Rolle für ihre Wanderung. Atome mit höherer Energie wandern tendenziell weiter und können tiefer in das Substrat eindringen, was sich auf die Haftung und die strukturelle Integrität der Schicht auswirkt.

In der Kammer vorhandene Restgase wie Argon oder Sauerstoff können mit den wandernden Atomen in Wechselwirkung treten und möglicherweise zur Bildung von Clustern führen oder ihre Flugbahn verändern. Diese Wechselwirkungen können je nach den gewünschten Filmeigenschaften sowohl vorteilhaft als auch nachteilig sein. So kann die Anwesenheit von Sauerstoff die Bildung von Oxiden fördern, die für bestimmte Funktionsschichten entscheidend sind, sie kann aber auch zu einer ungleichmäßigen Abscheidung führen, wenn sie nicht richtig kontrolliert wird.

Der Migrationsprozess wird auch durch die Magnetfeldkonfiguration in der Sputterkammer beeinflusst. Das Magnetfeld, das Elektronen einfängt und die Plasmabildung fördert, kann örtlich begrenzte Bereiche mit höherer und niedrigerer Plasmadichte erzeugen. Diese räumliche Variation der Plasmadichte kann die Flugbahn und die Abscheidungsrate der gesputterten Atome beeinflussen und so zur allgemeinen Gleichmäßigkeit der abgeschiedenen Schicht beitragen.

Zusammenfassend lässt sich sagen, dass die Migration von gesputterten Atomen im Vakuum ein vielschichtiger Prozess ist, der durch den Vakuumdruck, die kinetische Energie der Atome, die Wechselwirkungen mit Restgasen und die Konfiguration des Magnetfelds beeinflusst wird. Das Verständnis und die Kontrolle dieser Faktoren sind für eine gleichmäßige Dünnschichtabscheidung beim Magnetronsputtern unerlässlich.

Filmbildung

Während die gesputterten Atome die Vakuumkammer durchqueren, durchlaufen sie eine Reihe komplexer Wechselwirkungen, bevor sie sich schließlich auf dem Substrat absetzen. Dieser Abscheidungsprozess erfolgt nicht sofort, sondern über einen bestimmten Zeitraum, in dem sich die Atome auf der Substratoberfläche ansammeln. Die erste Schicht von Atomen haftet am Substrat und bildet eine Keimschicht, die als Grundlage für die nachfolgenden Atomschichten dient.

Die Bildung einer dünnen Schicht ist ein dynamischer Prozess, der von mehreren Faktoren beeinflusst wird, darunter die Energie der abgeschiedenen Atome, die Substrattemperatur und das Vorhandensein von Verunreinigungen. Atome mit höherer kinetischer Energie wandern mit größerer Wahrscheinlichkeit über die Substratoberfläche, was zu einer gleichmäßigeren Verteilung führt. Umgekehrt neigen Atome mit geringerer Energie dazu, sich dort niederzulassen, wo sie ursprünglich gelandet sind, was zu lokalen Dickenschwankungen führen kann.

Die Substrattemperatur spielt bei der Filmbildung eine entscheidende Rolle. Höhere Temperaturen können die Beweglichkeit der Atome verbessern und die Bildung eines gleichmäßigeren Films fördern, da die Atome über größere Entfernungen diffundieren können. Zu hohe Temperaturen können jedoch auch zu unerwünschten Effekten wie Verformungen des Substrats oder der Bildung von Hohlräumen in der Schicht führen.

Das Vorhandensein von Verunreinigungen, sei es von der Substratoberfläche oder aus der Abscheidungsumgebung, kann die Filmqualität erheblich beeinträchtigen. Verunreinigungen können als Keimbildungsstellen wirken und zur Bildung von Defekten wie Nadellöchern oder Korngrenzen führen. Diese Defekte können die strukturelle Integrität und die funktionalen Eigenschaften der Schicht beeinträchtigen.

Zusammenfassend lässt sich sagen, dass die Bildung einer Dünnschicht beim Magnetronsputtern ein vielschichtiger Prozess ist, bei dem sich Atome auf dem Substrat ansammeln, die von Faktoren wie der Atomenergie, der Substrattemperatur und dem Gehalt an Verunreinigungen beeinflusst werden. Das Verständnis und die Kontrolle dieser Faktoren sind entscheidend für eine gleichmäßige und qualitativ hochwertige Abscheidung von Dünnschichten.

Faktoren, die die Gleichmäßigkeit beeinflussen

Geräteparameter

Die Gleichmäßigkeit der Dünnschichtabscheidung beim Magnetronsputtern wird von mehreren kritischen Anlagenparametern maßgeblich beeinflusst. Zu diesen Parametern gehören dieGröße und Form des Targets, derAbstand zwischen dem Target und dem Substratund dieRotation und Oszillation des Targets. Jeder dieser Faktoren spielt eine besondere Rolle bei der Bestimmung der Konsistenz und Qualität der abgeschiedenen Schicht.

Größe und Form des Targets

Größe und Form des Targetmaterials sind grundlegende Elemente des Sputterverfahrens. Ein größeres Target kann ein breiteres Spektrum an Substratgrößen aufnehmen, erfordert aber auch eine präzisere Steuerung, um eine gleichmäßige Zerstäubung zu gewährleisten. Die Form des Targets, ob planar oder zylindrisch, kann die Verteilung der gesputterten Atome beeinflussen. So führt ein planares Target in der Regel zu einer gleichmäßigeren Verteilung als ein zylindrisches Target, das unter Umständen zusätzliche Mechanismen erfordert, um eine ähnliche Gleichmäßigkeit zu erreichen.

Abstand zwischen Target und Substrat

Der Abstand zwischen dem Target und dem Substrat ist ein weiterer entscheidender Parameter. Dieser Abstand wirkt sich direkt auf die Weglänge der gesputterten Atome auf ihrem Weg vom Target zum Substrat aus. Ein geringerer Abstand kann zu einer höheren Abscheiderate führen, aber auch zu einer ungleichmäßigen Verteilung aufgrund von Abschattungseffekten. Umgekehrt kann ein größerer Abstand die Gleichmäßigkeit verbessern, aber auch die Abscheiderate verringern. Daher muss ein optimaler Abstand sorgfältig kalibriert werden, um diese konkurrierenden Faktoren auszugleichen.

Rotation und Oszillation des Targets

Um die Gleichmäßigkeit weiter zu verbessern, kann das Target während des Sputterprozesses gedreht oder oszilliert werden. Durch Rotation wird sichergestellt, dass die gesamte Oberfläche des Targets gleichmäßig ausgenutzt wird, was eine lokale Verarmung verhindert und die Lebensdauer des Targets verlängert. Die Oszillation hingegen kann dazu beitragen, die gesputterten Atome gleichmäßiger über das Substrat zu verteilen, insbesondere in Fällen, in denen das Target nicht perfekt planar ist. Diese mechanischen Bewegungen sind wichtig, um eine gleichmäßige Schichtdicke auf dem Substrat zu erreichen, insbesondere bei großen oder unregelmäßig geformten Substraten.

Zusammenfassend lässt sich sagen, dass die Optimierung dieser Anlagenparameter von entscheidender Bedeutung ist, um hochwertige, gleichmäßige Dünnschichten durch Magnetronsputtern zu erzielen. Jeder Parameter muss sorgfältig geprüft und angepasst werden, um die bestmöglichen Ergebnisse in Bezug auf die Gleichmäßigkeit und Qualität der Schichten zu erzielen.

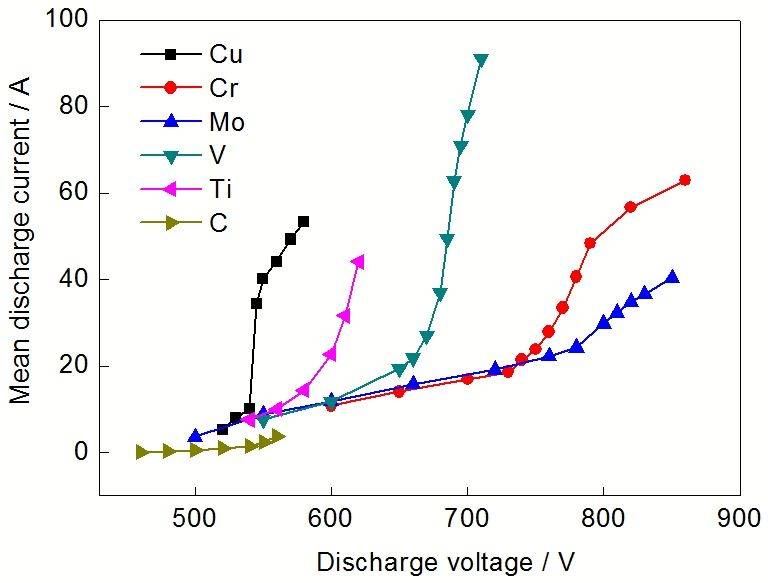

Sputterleistung

Die Sputterleistung ist ein kritischer Parameter im Magnetron-Sputterprozess, der sich direkt auf die Intensität des Ionenbeschusses des Targetmaterials auswirkt. Die dem Sputtersystem zugeführte Leistung beschleunigt die Ionen im Plasma, die dann mit der Oberfläche des Targets kollidieren. Je höher die Energie dieser Ionen ist, desto tiefer dringen sie in die atomare Struktur des Zielmaterials ein, so dass mehr Atome aus der Oberfläche herausgeschleudert werden.

Eine höhere Sputterleistung steigert nicht nur die Abscheiderate, sondern bringt auch potenzielle Probleme mit sich. So kann eine höhere Leistung zu höheren Substrattemperaturen führen, was die strukturelle Integrität und Haftung der abgeschiedenen Schicht beeinträchtigen kann. Das Gleichgewicht zwischen einer hohen Abscheiderate und der Aufrechterhaltung optimaler Substratbedingungen ist für eine gleichmäßige Schichtbildung entscheidend.

| Sputter-Leistungspegel | Auswirkung auf den Prozess |

|---|---|

| Niedrige Leistung | Geringere Intensität des Ionenbeschusses, langsamere Abscheidungsrate. |

| Mäßige Leistung | Ausgewogenes Ionenbombardement, optimale Abscheidungsrate, kontrollierbare Substrattemperaturen. |

| Hohe Leistung | Erhöhter Ionenbeschuss, höhere Abscheidungsrate, mögliche Probleme mit der Substrattemperatur. |

Zusammenfassend lässt sich sagen, dass eine höhere Sputterleistung zwar die Abscheiderate erheblich steigern kann, aber eine sorgfältige Überwachung erfordert, um nachteilige Auswirkungen auf das Substrat und die Gesamtgleichmäßigkeit der abgeschiedenen Schicht zu vermeiden.

Gasdruck

Der Gasdruck spielt eine entscheidende Rolle für die Bildung und Stabilität des Plasmas beim Magnetronsputtern. Der Druck in der Kammer hat einen direkten Einfluss auf die Dichte und Verteilung des Plasmas, was sich wiederum auf die Gleichmäßigkeit der Dünnschichtabscheidung auswirkt.

Bei optimalem Druck ist das Plasma dicht genug, um eine hohe Geschwindigkeit des Ionenbeschusses aufrechtzuerhalten, was eine effiziente Zerstäubung des Zielmaterials gewährleistet. Ist der Druck jedoch zu hoch, kann dies zu verschiedenen unerwünschten Effekten führen. So kann ein erhöhter Druck dazu führen, dass das Plasma instabil wird, was zu unregelmäßigen Ionenflugbahnen und ungleichmäßigen Sputterraten führt. Diese Instabilität kann sich in Schwankungen der Abscheiderate und der Schichtdicke auf dem Substrat äußern und zu einer ungleichmäßigen Schichtbildung führen.

Darüber hinaus kann ein zu hoher Gasdruck die Wahrscheinlichkeit von Kollisionen zwischen den gesputterten Atomen und den Gasmolekülen erhöhen, wodurch sich die mittlere freie Weglänge der gesputterten Teilchen verringert. Diese Verringerung der mittleren freien Weglänge kann die Wanderung der Atome zum Substrat behindern, so dass sie sich weniger kontrolliert ablagern. Infolgedessen können die Struktur und die Eigenschaften der Schicht beeinträchtigt werden, was zu Problemen wie erhöhter Porosität oder verringerter Haftung führen kann.

Um optimale Bedingungen aufrechtzuerhalten, ist es entscheidend, den Gasdruck während des Sputterprozesses sorgfältig zu kontrollieren. Dazu gehören die Auswahl des geeigneten Gastyps und der Durchflussmenge sowie die Implementierung präziser Druckregelungsmechanismen. Auf diese Weise kann sichergestellt werden, dass das Plasma stabil bleibt und sich die gesputterten Atome gleichmäßig auf dem Substrat ablagern, was zu hochwertigen dünnen Schichten führt.

Konfiguration des Magnetfeldes

Die Konfiguration des Magnetfelds spielt eine entscheidende Rolle bei der Bestimmung der Eigenschaften des Plasmas, die wiederum die Gleichmäßigkeit des Sputterprozesses maßgeblich beeinflussen.Ungleichmäßige Magnetfelder können zu ungleichmäßigen Sputterraten führen, was wiederum Schwankungen in der Dicke und Qualität der abgeschiedenen Schicht zur Folge hat. Dieses Phänomen lässt sich auf mehrere Faktoren zurückführen:

-

Variation der Magnetfeldstärke: In Regionen, in denen das Magnetfeld stärker ist, ist die Plasmadichte tendenziell höher. Diese höhere Plasmadichte verstärkt den Ionenbeschuss in diesen Bereichen, was zu höheren Sputterraten und folglich zu einer dickeren Schicht führt. In Regionen mit schwächerem Magnetfeld hingegen ist die Plasmadichte geringer und die Sputterrate niedriger, was zu einer dünneren Schichtabscheidung führt.

-

Plasmaeinschluss: Die Magnetfeldkonfiguration wirkt sich auch auf den Einschluss des Plasmas aus. Ein gut konzipiertes Magnetfeld kann das Plasma wirksamer einschließen und dafür sorgen, dass die Ionen kontrollierter auf das Ziel gerichtet werden. Ungleichmäßige Magnetfelder können jedoch dazu führen, dass das Plasma entweicht oder driftet, was zu einem ineffizienten Ionenbeschuss und einer ungleichmäßigen Schichtabscheidung führt.

-

Erosionsmuster des Targets: Die Verteilung des Magnetfelds auf der Oberfläche des Targets bestimmt die Erosionsmuster. In Fällen, in denen das Magnetfeld ungleichmäßig ist, erodiert das Targetmaterial ungleichmäßig, wobei bestimmte Bereiche stärker erodiert werden als andere. Diese ungleichmäßige Erosion führt direkt zu Schwankungen in der Abscheiderate auf dem Substrat.

Um diese Probleme abzumildern, ist es entscheidend, die Magnetfeldkonfiguration zu entwerfen und zu optimieren. Dies kann erreicht werden durch:

| Optimierungsstrategie | Beschreibung |

|---|---|

| Feldkartierung | Durchführung einer detaillierten Kartierung des Magnetfelds, um Ungleichmäßigkeiten zu erkennen und zu beheben. |

| Feldanpassung | Feinabstimmung der Magnetfeldstärke und -verteilung, um eine gleichmäßigere Plasmaumgebung zu erreichen. |

| Fortschrittliches Magnetdesign | Einsatz hochentwickelter Magnetdesigns, wie z. B. Halbach-Arrays, zur Erzeugung gleichmäßigerer und kontrollierbarer Magnetfelder. |

Durch Anpassung der Magnetfeldkonfiguration kann die Gleichmäßigkeit des Sputterprozesses verbessert werden, wodurch sich die Qualität und Konsistenz der abgeschiedenen Dünnschichten erhöht.

Substrateigenschaften

Form, Größe und Wärmeleitfähigkeit des Substrats spielen eine entscheidende Rolle bei der Bestimmung der Gleichförmigkeit der abgeschiedenen Schicht. Diese Eigenschaften haben einen direkten Einfluss darauf, wie die gesputterten Atome wandern und an der Substratoberfläche haften, was sich letztlich auf die Konsistenz der Schicht auf der gesamten Oberfläche auswirkt.

-

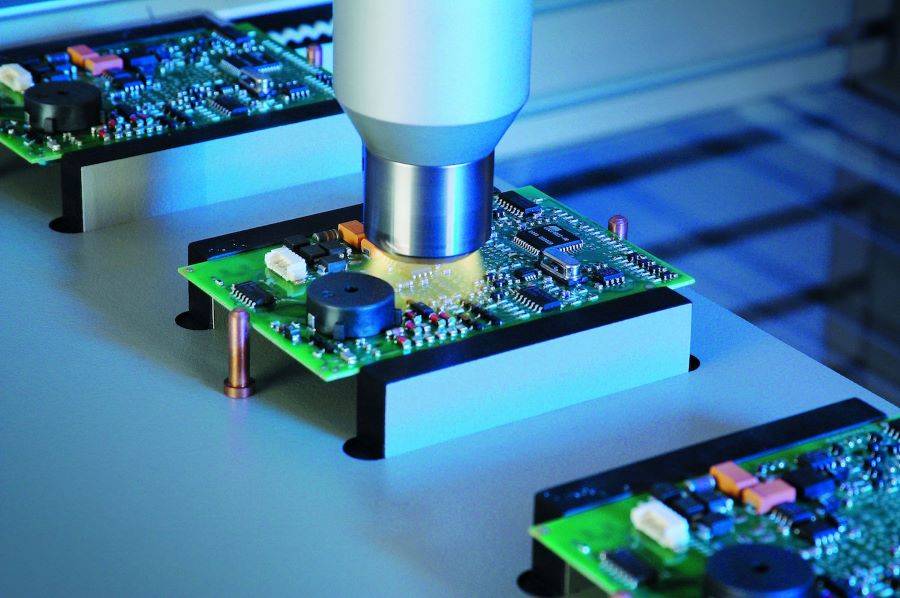

Form und Größe: Die Geometrie des Substrats kann zu Schwankungen in der Schichtdicke führen. So können beispielsweise Substrate mit komplexen Formen oder Kanten aufgrund der ungleichmäßigen Verteilung der gesputterten Atome ungleichmäßige Abscheidungsraten aufweisen. Dies ist besonders kritisch bei Anwendungen, die eine präzise Schichtdicke erfordern, wie etwa in der Mikroelektronik.

-

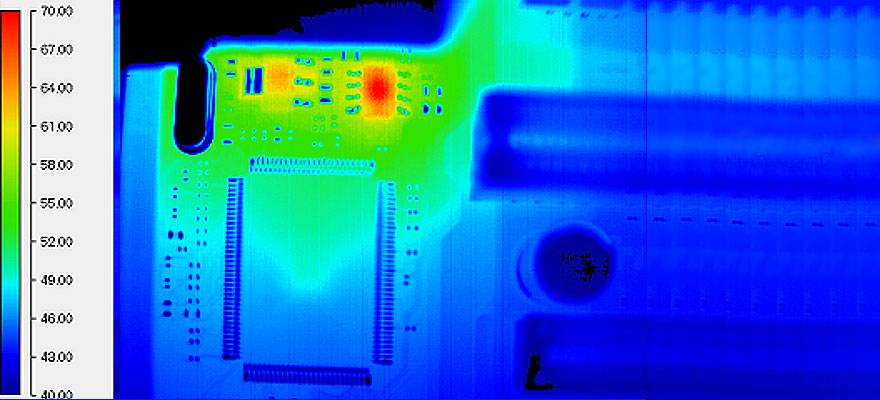

Thermische Leitfähigkeit: Die Fähigkeit des Substrats, Wärme zu leiten, beeinflusst die Temperaturverteilung während des Abscheidungsprozesses. Substrate mit hoher Wärmeleitfähigkeit können die Wärme gleichmäßiger ableiten, was zur Aufrechterhaltung einer stabilen Abscheidungsumgebung beiträgt. Umgekehrt können Substrate mit geringer Wärmeleitfähigkeit zu lokalisierten Hot Spots führen, die ein ungleichmäßiges Schichtwachstum und potenzielle Defekte verursachen.

Das Verständnis und die Optimierung dieser Substrateigenschaften sind für die Erzielung hochwertiger, gleichmäßiger Dünnschichten in Magnetron-Sputterverfahren von entscheidender Bedeutung.

Vorbehandlung des Substrats

Sauberkeit und Oberflächenvorbereitung sind für eine effiziente Atomabscheidung von zentraler Bedeutung. Das Substrat, das als Grundlage für die Dünnschicht dient, muss frei von Verunreinigungen wie Ölen, Staub und Oxiden sein. Diese Verunreinigungen können die Gleichmäßigkeit des Films stören, was zu Defekten und schlechter Haftung führt.

Die Oberflächenvorbereitung umfasst mehrere kritische Schritte:

- Reinigungsprotokolle: Verwendung von Lösungsmitteln, Ultraschallbädern und Plasmareinigung zur Entfernung organischer und anorganischer Verunreinigungen.

- Oberflächenrauhigkeit: Sicherstellen, dass die Substratoberfläche weder zu glatt noch zu rau ist. Eine optimale Rauheit verbessert die mechanische Verzahnung zwischen der Folie und dem Substrat.

- Aktivierungsverfahren: Techniken wie Plasmaätzen oder Ionenstrahlbeschuss können die Substratoberfläche aktivieren, so dass sie für die Schichtabscheidung empfänglicher wird.

Ein gut vorbereitetes Substrat verbessert nicht nur die Gleichmäßigkeit der Schicht, sondern auch die Gesamtqualität und Leistung der abgeschiedenen Schicht.

Abscheiderate

Eine hohe Abscheidungsrate kann sich in mehrfacher Hinsicht nachteilig auf die Qualität der Dünnschicht auswirken. Eines der Hauptprobleme ist die Entstehung von inneren Spannungen in der Schicht. Diese Spannungen können durch die rasche Ansammlung von abgeschiedenen Atomen entstehen, die nicht genügend Zeit haben, sich in einer optimalen kristallinen Struktur anzuordnen. Infolgedessen kann die Schicht Risse, Delaminationen oder andere strukturelle Defekte aufweisen, die ihre Integrität und Leistung beeinträchtigen.

Darüber hinaus führt eine hohe Abscheidungsrate häufig zu einer Inhomogenität in der Schicht. Diese Inhomogenität kann sich in Form von Schwankungen der Dicke, der Zusammensetzung oder der strukturellen Eigenschaften in verschiedenen Bereichen der Folie zeigen. Solche Inhomogenitäten können die elektrischen, optischen und mechanischen Eigenschaften der Schicht erheblich beeinträchtigen, so dass sie für viele Anwendungen ungeeignet ist. Bei der Herstellung von Halbleitern zum Beispiel können schon geringe Abweichungen in der Schichtdicke zu erheblichen Leistungsabweichungen führen.

Um diese Probleme abzumildern, ist es entscheidend, die Abscheidungsrate innerhalb eines optimalen Bereichs zu steuern. Dabei gilt es, ein Gleichgewicht zwischen der Notwendigkeit einer effizienten Produktion und der Anforderung einer qualitativ hochwertigen Schichtbildung herzustellen. Techniken wie Echtzeitüberwachung und Rückkopplungssteuerung können dazu beitragen, eine konstante Abscheidungsrate aufrechtzuerhalten und so die Gleichmäßigkeit der Schicht zu verbessern und interne Spannungen zu verringern. Darüber hinaus kann die Auswahl geeigneter Anlagenparameter, wie z. B. der Abstand zwischen Target und Substrat und die Magnetfeldkonfiguration, die Kontrolle über den Abscheidungsprozess weiter verbessern.

Temperatur und Umgebungsbedingungen

Die Substrattemperatur spielt eine entscheidende Rolle für die Stabilität und Gleichmäßigkeit des Abscheidungsprozesses. Idealerweise sollte das Substrat innerhalb eines bestimmten Temperaturbereichs gehalten werden, um eine optimale Schichtbildung zu gewährleisten. Abweichungen von diesem Bereich können zu Problemen wie erhöhten inneren Spannungen, veränderten atomaren Migrationsraten und ungleichmäßiger Schichtdicke führen.

Umweltfaktoren wie der Betrieb von Vakuumpumpen und die Zusammensetzung des Gasgemischs beeinflussen den Abscheidungsprozess ebenfalls. Vakuumpumpen müssen effizient arbeiten, um eine konstante Niederdruckumgebung aufrechtzuerhalten, die für eine stabile Plasmabildung und die Migration von Atomen entscheidend ist. Jegliche Schwankungen im Vakuumdruck können das empfindliche Gleichgewicht stören, das für eine gleichmäßige Schichtabscheidung erforderlich ist.

Die Gaszusammensetzung ist ebenfalls von entscheidender Bedeutung; die Art und Konzentration der im Sputterprozess verwendeten Gase kann die Plasmaeigenschaften und die Energie der auf das Target auftreffenden Ionen erheblich beeinflussen. So kann beispielsweise das Vorhandensein reaktiver Gase die chemische Zusammensetzung und die Eigenschaften des Films verändern. Daher ist eine genaue Kontrolle der Gasdurchflussraten und -typen von entscheidender Bedeutung, um eine gleichmäßige und qualitativ hochwertige Schichtabscheidung zu erreichen.

Zusammenfassend lässt sich sagen, dass die Aufrechterhaltung einer optimalen Substrattemperatur und die Gewährleistung stabiler Umgebungsbedingungen, einschließlich des Vakuumdrucks und der Gaszusammensetzung, unerlässlich sind, um eine gleichmäßige und hochwertige Dünnschichtabscheidung beim Magnetronsputtern zu erreichen.

Lösungen und Optimierungsmethoden

Optimierung der Anlagenparameter

Die Optimierung der Anlagenparameter ist ein entscheidender Schritt, um die Gleichmäßigkeit der durch Magnetronsputtern abgeschiedenen Dünnschichten zu verbessern. Dieser Prozess umfasst die Feinabstimmung mehrerer Schlüsselvariablen, einschließlich der Form und Größe des Targets, des Abstands zwischen Target und Substrat sowie der angewandten Sputterleistung. Jeder dieser Parameter spielt eine einzigartige Rolle im Sputterprozess, und ihre optimale Einstellung kann die Schichtqualität erheblich beeinflussen.

So können beispielsweise Form und Größe des Targets die Verteilung der gesputterten Atome beeinflussen. Ein größeres Target kann für eine gleichmäßigere Verteilung der Atome auf dem Substrat sorgen, während eine bestimmte Targetform die Zerstäubung auf bestimmte Bereiche konzentrieren kann, um die gewünschten Muster zu erzielen. Darüber hinaus ist der Abstand zwischen Target und Substrat von entscheidender Bedeutung; ein kürzerer Abstand kann zu einer höheren Dichte der abgeschiedenen Atome führen, aber auch zu einer ungleichmäßigen Verteilung aufgrund von Abschattungseffekten. Umgekehrt kann ein größerer Abstand die Abscheidung gleichmäßiger verteilen, aber die Gesamtabscheidungsrate verringern.

Die Sputterleistung ist ein weiterer wichtiger Parameter, der sich direkt auf die Intensität des Ionenbeschusses auswirkt. Eine höhere Leistung kann die Abscheiderate erhöhen, birgt aber auch die Gefahr, dass die Substrattemperatur auf ein Niveau ansteigt, das zu thermischen Spannungen oder sogar zur Beschädigung des Substrats führen kann. Daher ist es wichtig, die Sputterleistung mit anderen Parametern abzustimmen, um optimale Bedingungen für eine gleichmäßige Schichtbildung zu schaffen.

Zusammenfassend lässt sich sagen, dass Forscher und Ingenieure durch eine sorgfältige Anpassung dieser Anlagenparameter eine erhebliche Verbesserung der Gleichmäßigkeit der Schichten erreichen können, wodurch sichergestellt wird, dass das Endprodukt die für verschiedene Anwendungen erforderlichen Standards erfüllt.

Verbesserung von Gasfluss und Druck

Die Steuerung des Gasflusses und des Drucks ist von zentraler Bedeutung, um optimale Sputterbedingungen zu erreichen, die sich direkt auf die Gleichmäßigkeit und Qualität der abgeschiedenen Schicht auswirken. Die Wahl des Gastyps und seiner Durchflussrate spielt eine entscheidende Rolle bei der Plasmabildung und dem anschließenden Ionenbeschuss. So wird beispielsweise Argon aufgrund seines hohen Ionisierungspotenzials, das die Erzeugung eines stabilen Plasmas erleichtert, häufig verwendet. Die Durchflussmenge muss jedoch sorgfältig eingestellt werden, um sicherzustellen, dass das Plasma stabil bleibt, ohne dass es zu übermäßiger Ionenstreuung kommt, die die Qualität des Films beeinträchtigen kann.

Ebenso wichtig ist die Kontrolle des Drucks, da dieser die mittlere freie Weglänge der gesputterten Atome bestimmt. Bei niedrigem Druck legen die Atome längere Strecken zurück, ohne zusammenzustoßen, was zu einer gleichmäßigeren Abscheidung führen kann. Umgekehrt können höhere Drücke zu vermehrten Kollisionen führen, wodurch die Atome gestreut werden und möglicherweise eine weniger gleichmäßige Schicht bilden. Der ideale Druckbereich liegt in der Regel zwischen 0,1 und 10 Pa, abhängig von der jeweiligen Anwendung und dem aufzubringenden Material.

| Parameter | Idealer Bereich | Auswirkung auf die Gleichmäßigkeit des Films |

|---|---|---|

| Gasart | Argon | Stabile Plasmabildung, effizienter Ionenbeschuss |

| Durchflussmenge | 10-50 sccm | Gewährleistet ein stabiles Plasma, verhindert übermäßige Ionenstreuung |

| Druck | 0,1-10 Pa | Steuert die mittlere freie Weglänge, beeinflusst die Kollisionshäufigkeit und die Gleichmäßigkeit des Films |

Durch sorgfältige Auswahl und Regulierung dieser Parameter kann eine optimale Umgebung für das Sputtern aufrechterhalten werden, wodurch die Gleichmäßigkeit und die Gesamtqualität der abgeschiedenen Dünnschicht verbessert werden.

Implementierung von Feedback-Kontrollen

Die Implementierung von Rückkopplungskontrollen in Magnetron-Sputterprozessen ist entscheidend für die Gewährleistung der Gleichmäßigkeit der Dünnschichtabscheidung. Dazu gehört der Einsatz fortschrittlicher Sensoren zur kontinuierlichen Überwachung der Schichtdicke während der Abscheidung. Diese Sensoren liefern Echtzeitdaten, die dann von hochentwickelten Steuerungssystemen verarbeitet werden, um kritische Parameter wie Sputterleistung, Gasdruck und Target-Substrat-Abstand anzupassen.

Schlüsselkomponenten von Rückkopplungssteuerungen

-

Sensoren: Zur genauen Messung der Schichtdicke werden verschiedene Arten von Sensoren eingesetzt, darunter optische, kapazitive und Wirbelstromsensoren. Optische Sensoren nutzen beispielsweise die Lichtreflexion, um die Schichtdicke zu messen, während Wirbelstromsensoren Änderungen der elektrischen Leitfähigkeit erkennen.

-

Kontrollsysteme: Die Daten dieser Sensoren werden in Kontrollsysteme eingespeist, die Algorithmen verwenden, um die Messungen zu interpretieren und die notwendigen Anpassungen vorzunehmen. Diese Systeme können so einfach wie PID-Regler oder so komplex wie neuronale Netze sein, je nachdem, wie ausgefeilt sie sein sollen.

-

Parameter-Einstellungen: Auf der Grundlage der Sensordaten können die Steuersysteme Parameter wie die Sputterleistung dynamisch anpassen, um eine gleichmäßige Abscheidungsrate zu gewährleisten, oder den Gasdruck, um optimale Plasmabedingungen sicherzustellen. Diese Möglichkeit der Echtzeitanpassung ist für das Erreichen einer gleichmäßigen Schichtdicke auf dem Substrat unerlässlich.

Vorteile von Feedback-Steuerungen

-

Verbesserte Gleichmäßigkeit: Durch die kontinuierliche Überwachung und Anpassung der Abscheidungsparameter verbessern die Rückkopplungssteuerungen die Gleichmäßigkeit der Schicht erheblich und verringern die Dickenschwankungen.

-

Prozess-Stabilität: Anpassungen in Echtzeit tragen zur Aufrechterhaltung stabiler Abscheidungsbedingungen bei, was für eine qualitativ hochwertige Filmbildung entscheidend ist.

-

Reduzierter Abfall: Durch die präzise Steuerung des Abscheidungsprozesses wird die Wahrscheinlichkeit der Herstellung fehlerhafter Schichten minimiert, was zu Kosteneinsparungen und weniger Materialabfall führt.

Zusammenfassend lässt sich sagen, dass die Implementierung von Feedback-Kontrollen eine wichtige Strategie zur Optimierung von Magnetron-Sputterprozessen, zur Gewährleistung einer gleichmäßigen Schichtdicke und zur Verbesserung der allgemeinen Schichtqualität ist.

Verbesserung von Targets und Substraten

Die Optimierung der Auswahl der Targetmaterialien und die Verbesserung der Oberflächenvorbehandlung des Substrats sind entscheidende Schritte zur Erzielung einer hervorragenden Schichtqualität. Die Wahl des Targetmaterials hat direkten Einfluss auf die chemische Zusammensetzung und die Eigenschaften der abgeschiedenen Schicht. Die Verwendung hochreiner Targets minimiert beispielsweise die Einbringung von Verunreinigungen, die sich negativ auf die Gleichmäßigkeit und Leistung der Schicht auswirken können.

Die Vorbehandlung der Oberfläche des Substrats ist ebenfalls entscheidend. Durch geeignete Reinigungsverfahren wie chemisches Ätzen oder Plasmareinigung werden Verunreinigungen entfernt und eine reaktivere Oberfläche geschaffen, die eine bessere Haftung und ein gleichmäßigeres Schichtwachstum ermöglicht. Techniken wie das Ionenstrahlätzen können ebenfalls eingesetzt werden, um die Oberflächentopografie zu verändern und so die Gleichmäßigkeit der abgeschiedenen Schicht weiter zu verbessern.

| Aspekt | Beschreibung |

|---|---|

| Target-Material | Hochreine Targets minimieren Verunreinigungen; verschiedene Materialien bieten unterschiedliche Schichteigenschaften. |

| Reinigung des Substrats | Chemische oder Plasma-Reinigung entfernt Verunreinigungen; Ionenstrahl-Ätzen verändert die Oberflächentopographie. |

Zusammenfassend lässt sich sagen, dass eine sorgfältige Auswahl des Targetmaterials und eine gründliche Vorbehandlung des Substrats unerlässlich sind, um beim Magnetronsputtern qualitativ hochwertige, gleichmäßige Schichten zu erzielen.

Abscheiderate einstellen

Die Steuerung der Abscheiderate ist ein entscheidender Aspekt für die gleichmäßige Abscheidung von Dünnschichten in Magnetron-Sputterprozessen. Wenn die Abscheidungsrate optimiert wird, verringert sich das Risiko von Spannungen und Inhomogenitäten in der Schicht erheblich. Eine ausgewogene Abscheiderate stellt sicher, dass die auf dem Substrat abgeschiedenen Atome genügend Zeit haben, sich neu anzuordnen und eine kohäsive Struktur zu bilden, wodurch die Gesamtqualität der Schicht verbessert wird.

Um die Auswirkungen der Abscheiderate auf die Gleichmäßigkeit der Schicht besser zu verstehen, sollten die folgenden Faktoren berücksichtigt werden:

- Innere Spannungen: Eine zu hohe Abscheiderate kann zu erheblichen inneren Spannungen innerhalb der Folie führen. Diese Spannungen können zu Rissen, Delaminationen oder anderen strukturellen Defekten führen und die Integrität der Folie beeinträchtigen.

- Inhomogenitäten: Die schnelle Abscheidung kann zu einer ungleichmäßigen Verteilung der Atome auf dem Substrat führen. Diese Inhomogenität kann sich in Schwankungen der Schichtdicke, der Zusammensetzung und der Eigenschaften äußern, die die Leistung der Schicht beeinträchtigen.

- Temperatur des Substrats: Eine hohe Abscheidungsrate führt oft zu erhöhten Substrattemperaturen. Ein gewisses Maß an Erwärmung kann zwar eine bessere Filmbildung begünstigen, eine zu hohe Temperatur kann jedoch thermische Spannungen verursachen und die strukturelle Integrität des Substrats beeinträchtigen.

Um eine optimale Abscheidungsrate zu erreichen, ist es wichtig, mehrere Prozessparameter zu überwachen und anzupassen:

| Parameter | Auswirkung auf die Abscheiderate |

|---|---|

| Sputterleistung | Eine höhere Leistung erhöht die Abscheiderate, kann aber zu Temperaturproblemen führen. |

| Gasdruck | Geeignete Druckniveaus sind entscheidend für eine stabile atomare Abscheidung. |

| Magnetisches Feld | Gleichmäßige Magnetfelder fördern gleichmäßige Sputteringraten. |

| Substrateigenschaften | Die richtige Auswahl und Vorbehandlung des Substrats verbessert die Gleichmäßigkeit der Schicht. |

Durch die Feinabstimmung dieser Parameter können die Bediener eine Abscheidungsrate aufrechterhalten, die Spannungen und Inhomogenitäten in der Schicht minimiert und so die Herstellung hochwertiger, gleichmäßiger dünner Schichten gewährleistet.

Angemessene Reinigung sicherstellen

Die Reinigung des Substrats vor der Abscheidung ist ein entscheidender Schritt, der sich erheblich auf die Haftung und Gleichmäßigkeit der abgeschiedenen Schicht auswirkt. Die Sauberkeit der Substratoberfläche hat einen direkten Einfluss darauf, wie gut die gesputterten Atome auf der Oberfläche haften und sich verteilen, was letztlich die Qualität der Dünnschicht bestimmt.

Für die Reinigung des Substrats gibt es verschiedene Methoden, die jeweils auf die Entfernung bestimmter Verunreinigungen zugeschnitten sind. Zum Beispiel,chemische Reinigung die Verwendung von Lösungsmitteln oder Säuren, um organische Rückstände und Oxidschichten aufzulösen, währendPlasmareinigung wird ein Niederdruckplasma eingesetzt, um die Oberfläche zu ätzen und adsorbierte Gase oder Partikel zu entfernen. Zusätzlich,mechanische Reinigung mechanische Reinigungstechniken, wie z. B. Bürsten oder Ultraschallreinigung, eingesetzt werden, um Partikel physikalisch zu entfernen.

| Reinigungsmethode | Zweck |

|---|---|

| Chemische Reinigung | Löst organische Rückstände und Oxidschichten |

| Plasma-Reinigung | Ätzt die Oberfläche, um adsorbierte Gase und Partikel zu entfernen |

| Mechanische Reinigung | Physikalische Entfernung von Partikeln durch abrasive Bürsten oder Ultraschallwellen |

Eine gründliche Reinigung verbessert nicht nur die Schichthaftung, sondern fördert auch eine gleichmäßigere Verteilung der abgeschiedenen Atome. Diese Gleichmäßigkeit ist entscheidend für das Erreichen gleichmäßiger Schichteigenschaften, wie z. B. elektrische Leitfähigkeit und optische Transparenz, auf dem gesamten Substrat.

Zusammenfassend lässt sich sagen, dass die sorgfältige Reinigung des Substrats vor der Abscheidung von entscheidender Bedeutung für die Optimierung der Qualität und Leistung der Dünnschicht ist. Sie schafft die Voraussetzungen für eine effiziente Atomabscheidung und gewährleistet, dass die Schicht gut haftet und die gewünschte Gleichmäßigkeit aufweist.

Richtungen für zukünftige Forschung

Materialwissenschaftliche Forschung

Die materialwissenschaftliche Forschung spielt eine entscheidende Rolle, wenn es darum geht, die Wechselwirkungen zwischen den verschiedenen Target- und Substratmaterialien während des Dünnschichtabscheidungsprozesses besser zu verstehen. Dieser Bereich ist entscheidend für die Identifizierung neuer Faktoren, die die Qualität und Gleichmäßigkeit der abgeschiedenen Schichten erheblich beeinflussen können. Durch die Untersuchung der Wechselwirkungen zwischen verschiedenen Materialien auf atomarer Ebene können die Forscher neue Mechanismen aufdecken, die die Schichtbildung, die Haftung und die Gesamtleistung beeinflussen.

So kann beispielsweise die Wahl des Zielmaterials die Energieverteilung der gesputterten Atome bestimmen, was wiederum deren Mobilität auf der Substratoberfläche beeinflusst. Ebenso können sich die Eigenschaften des Substratmaterials, wie seine Wärmeleitfähigkeit und Oberflächenrauheit, auf die Keimbildung und das Wachstum des Films auswirken. Diese Wechselwirkungen sind nicht nur physikalischer, sondern auch chemischer Natur, da die Reaktivität zwischen den Ziel- und Substratmaterialien zur Bildung neuer Verbindungen oder Phasen innerhalb des Films führen kann.

Darüber hinaus ermöglicht das Verständnis dieser Wechselwirkungen die Entwicklung maßgeschneiderter Materialien, die für bestimmte Anwendungen optimiert sind, sei es in der Elektronik, Optik oder bei Beschichtungen. So kann beispielsweise die Untersuchung der Wechselwirkung zwischen metallischen Targets und dielektrischen Substraten zur Herstellung hochwertiger, leitfähiger Filme für elektronische Geräte führen. Umgekehrt kann die Untersuchung des Verhaltens von keramischen Targets auf metallischen Substraten zur Abscheidung von Schutzschichten mit hervorragenden mechanischen Eigenschaften führen.

Zusammenfassend lässt sich sagen, dass die materialwissenschaftliche Forschung entscheidend dazu beiträgt, die komplexen Wechselwirkungen zwischen Target- und Substratmaterialien zu erkennen und zu erforschen, und damit den Weg für die Entwicklung fortschrittlicher dünner Schichten mit verbesserten Eigenschaften und Leistungen ebnet.

Fortschrittliche Überwachungstechnologie

Die Entwicklung hochentwickelter Überwachungssysteme ist von zentraler Bedeutung, um Echtzeit-Feedback über die Gleichmäßigkeit der Schichten während des Magnetron-Sputterprozesses zu erhalten. Diese fortschrittlichen Systeme nutzen modernste Technologien wie Hochgeschwindigkeitskameras, Spektrometer und In-situ-Sensoren, um kleinste Schwankungen bei der Schichtabscheidung in Echtzeit zu erfassen. Durch die Integration dieser Technologien erhalten die Ingenieure detaillierte Daten zu Parametern wie Schichtdicke, Oberflächenmorphologie und -zusammensetzung, so dass sie sofortige Anpassungen vornehmen können, um eine optimale Gleichmäßigkeit zu gewährleisten.

Hochgeschwindigkeitskameras können beispielsweise das dynamische Verhalten des Plasmas während des Sputterns aufzeichnen und geben Aufschluss darüber, wie verschiedene Bereiche des Targets erodiert werden. Spektrometer wiederum können die Spektrallinien der gesputterten Atome analysieren und so Echtzeitdaten über die Zusammensetzung und Gleichmäßigkeit der abgeschiedenen Schicht liefern. Darüber hinaus können in der Beschichtungskammer eingebettete Sensoren Umgebungsbedingungen wie Gasdruck und Temperatur überwachen und sicherstellen, dass diese Parameter im optimalen Bereich für eine gleichmäßige Schichtbildung liegen.

Die Integration dieser Überwachungstechnologien erhöht nicht nur die Präzision der Schichtabscheidung, sondern ermöglicht auch die Implementierung adaptiver Kontrollsysteme. Diese Systeme können kritische Parameter wie die Sputterleistung, den Gasfluss und die Magnetfeldkonfiguration auf der Grundlage von Echtzeitdaten automatisch anpassen und so eine gleichmäßige Schichtbildung während des gesamten Abscheidungsprozesses gewährleisten. Dieses Maß an Kontrolle ist unerlässlich für Anwendungen, die hochpräzise Dünnschichten erfordern, wie z. B. in der Halbleiter- und Optikindustrie.

Darüber hinaus erleichtern fortschrittliche Überwachungssysteme die kontinuierliche Prozessverbesserung, indem sie eine detaillierte Nachanalyse der Abscheidungsdaten ermöglichen. Diese Daten können zur Verfeinerung von Simulationsmodellen und zur Optimierung künftiger Abscheidungsläufe verwendet werden, was zu immer gleichmäßigeren und hochwertigeren Schichten führt. Mit dem Fortschreiten der Forschung auf diesem Gebiet ist die Entwicklung noch ausgefeilterer Überwachungstechnologien zu erwarten, die unsere Möglichkeiten zur Kontrolle und Optimierung von Dünnschichtabscheidungsprozessen weiter verbessern werden.

Simulation und Berechnungen

In dem Bestreben, eine optimale Schichtgleichmäßigkeit beim Magnetronsputtern zu erreichen, hat sich die Integration fortschrittlicher Berechnungswerkzeuge als zentrale Strategie erwiesen. Computersimulationen und Algorithmen des maschinellen Lernens spielen in diesem Bereich eine entscheidende Rolle, da sie einen robusten Rahmen für die Optimierung der unzähligen Parameter des Abscheidungsprozesses bieten.

Die Rolle von Computersimulationen

Computersimulationen stellen ein virtuelles Labor dar, in dem die Auswirkungen verschiedener Anlagenparameter, wie z. B. Größe und Form des Targets, Abstand zwischen Target und Substrat sowie die Konfiguration des Magnetfelds, genauestens analysiert werden können. Diese Simulationen ermöglichen es den Forschern, die Ergebnisse verschiedener Konfigurationen vorherzusagen, ohne dass physische Experimente erforderlich sind, wodurch Zeit und Ressourcen gespart werden. Durch die Modellierung der Flugbahn der gesputterten Atome und ihrer Interaktion mit der Plasmaumgebung können die Wissenschaftler beispielsweise optimale Einstellungen ermitteln, die Inhomogenitäten der Schicht minimieren.

Maschinelles Lernen für die Optimierung von Parametern

Algorithmen des maschinellen Lernens, insbesondere solche, die neuronale Netze und genetische Algorithmen verwenden, werden zunehmend zur Feinabstimmung des komplexen Zusammenspiels von Sputterleistung, Gasdruck und Substrateigenschaften eingesetzt. Diese Algorithmen können umfangreiche Datensätze aus früheren Experimenten und Simulationen verarbeiten, um Muster und Korrelationen zu erkennen, die nicht sofort ersichtlich sind. Durch Training mit diesen Datensätzen können die Modelle des maschinellen Lernens neue Parameterkombinationen vorschlagen, die wahrscheinlich zu einer besseren Schichtgleichmäßigkeit führen.

Echtzeit-Feedback und adaptive Steuerung

Eine der vielversprechendsten Anwendungen von Computermethoden beim Magnetronsputtern ist die Implementierung von Echtzeit-Feedback-Systemen. Diese Systeme verwenden Sensoren zur Überwachung von Schlüsselparametern während des Abscheidungsprozesses und nutzen Modelle des maschinellen Lernens, um die Einstellungen dynamisch anzupassen. Dieser adaptive Kontrollmechanismus stellt sicher, dass Abweichungen von der gewünschten Gleichmäßigkeit sofort korrigiert werden, was zu einer gleichmäßigeren Schichtqualität führt.

Zukünftige Richtungen

Mit zunehmender Rechenleistung werden sich die Möglichkeiten der Simulation und Berechnung beim Magnetronsputtern erweitern. Zukünftige Forschungen könnten sich auf die Entwicklung anspruchsvollerer Modelle konzentrieren, die die nuancierten Wechselwirkungen zwischen verschiedenen Prozessvariablen berücksichtigen. Außerdem könnte die Integration von Techniken der künstlichen Intelligenz die Schaffung selbstlernender Systeme ermöglichen, die ihre Optimierungsstrategien im Laufe der Zeit kontinuierlich verbessern.

Zusammenfassend lässt sich sagen, dass die Verbindung von Computersimulationen und maschinellem Lernen mit der Magnetron-Sputtertechnologie eine leistungsstarke Möglichkeit zur Verbesserung der Schichtgleichmäßigkeit bietet. Durch den Einsatz dieser Berechnungswerkzeuge können Forscher die Grenzen des Machbaren bei der Dünnschichtabscheidung verschieben und so den Weg für effizientere und zuverlässigere Fertigungsprozesse ebnen.

Innovative Prozesstechnologien

Das Streben nach überlegenen Verfahren zur Herstellung von Dünnschichten hat die Forscher dazu veranlasst, durch die Kombination mehrerer Abscheidungstechnologien Innovationen zu schaffen. Dieser multidisziplinäre Ansatz nutzt die Stärken der verschiedenen Methoden, um einzelne Einschränkungen zu überwinden und so die Gesamteffizienz und Qualität der Schichtabscheidung zu verbessern.

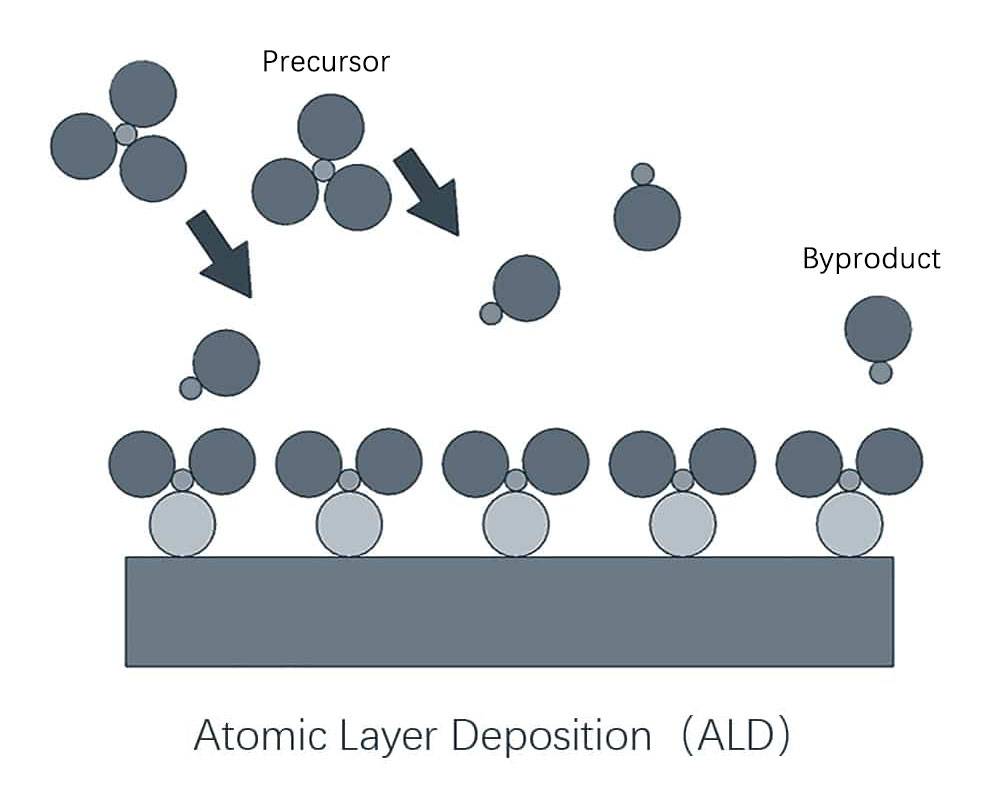

Ein vielversprechender Weg ist die Integration vonMagnetron-Sputtern mitchemischen Gasphasenabscheidung (CVD). Dieses Hybridverfahren ermöglicht die kontrollierte Schichtung von Materialien, wobei das Sputtern eine dichte, einheitliche Basisschicht liefert und die CVD die Abscheidung komplexerer, aus mehreren Komponenten bestehender Schichten ermöglicht. Die Synergie zwischen diesen Techniken kann zu Schichten mit überlegenen mechanischen, elektrischen und optischen Eigenschaften führen.

Ein weiterer innovativer Ansatz ist die Verwendung vonplasmaunterstützte physikalische Gasphasenabscheidung (PE-PVD). Durch die Kombination von Plasmaaktivierung und herkömmlichen PVD-Methoden können die Forscher höhere Abscheidungsraten und eine bessere Kontrolle über die Filmmorphologie erreichen. Die Plasmaumgebung erhöht nicht nur die Energie der abzuscheidenden Spezies, sondern ermöglicht auch die Einbindung reaktiver Gase, was die Herstellung fortschrittlicher funktioneller Schichten ermöglicht.

Darüber hinaus hat das Aufkommen desDoppel-Ionenstrahl-Sputtern (DIBS) einen bedeutenden Sprung nach vorn dar. Bei dieser Technik werden das Target und das Substrat gleichzeitig mit zwei Ionenstrahlen beschossen, was eine präzise Steuerung von Energie und Abscheidungswinkel ermöglicht. Das Ergebnis ist ein Film mit außergewöhnlicher Gleichmäßigkeit und Haftung, der sich für hochpräzise Anwendungen wie Mikroelektronik und optische Beschichtungen eignet.

Zusammenfassend lässt sich sagen, dass die Integration verschiedener Abscheidungstechnologien den Weg für neue Methoden der Dünnschichtpräparation ebnet. Diese innovativen Verfahren überwinden nicht nur die Grenzen der einzelnen Techniken, sondern eröffnen auch neue Möglichkeiten für die Entwicklung fortschrittlicher Materialien mit maßgeschneiderten Eigenschaften.

Ähnliche Produkte

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

Ähnliche Artikel

- PECVD verstehen: Ein Leitfaden zur plasmaunterstützten chemischen Gasphasenabscheidung

- Der Prozess der Herstellung eines CVD-Diamanten mit einer MPCVD-Maschine

- Plasmaunterstützte chemische Gasphasenabscheidung (PECVD): Ein umfassender Leitfaden

- Die Rolle von Plasma in PECVD-Beschichtungen

- CVD-Ofen für das Wachstum von Kohlenstoffnanoröhren