Einführung zu Quarzglastiegeln

Eigenschaften und Anwendungen

Schmelztiegel aus Quarzglas weisen eine außergewöhnliche thermische Stabilität auf, die sich durch einen niedrigen Wärmeausdehnungskoeffizienten und eine hervorragende Wärmeleitfähigkeit auszeichnet. Diese einzigartige Kombination von Eigenschaften sorgt dafür, dass diese Tiegel inert bleiben und bei erhöhten Temperaturen nicht chemisch mit Silizium reagieren, was sie für die Herstellung von Polysiliziumblöcken unverzichtbar macht. Die thermische Belastbarkeit von Quarzglastiegeln ist von entscheidender Bedeutung in Umgebungen, in denen sie Temperaturen von über 1550 °C standhalten und mehr als 50 Stunden lang ununterbrochen in Betrieb sein müssen, wie es in der Photovoltaikindustrie der Fall ist.

Zusätzlich zu ihren thermischen Eigenschaften bieten Tiegel aus Quarzglas eine hervorragende Durchschlagsfestigkeit, die sie zu effektiven elektrischen Isolatoren und Lichtwellenreflektoren macht. Diese elektrischen und optischen Eigenschaften erweitern ihre Anwendungsmöglichkeiten, insbesondere in Branchen, in denen Isolierung und Lichtreflexion von entscheidender Bedeutung sind, wie z. B. in der Elektrotechnik und der Luft- und Raumfahrt.

Die Vielseitigkeit von Quarzglastiegeln wird durch ihren weit verbreiteten Einsatz in verschiedenen Sektoren wie der Metallurgie, der chemischen Verarbeitung und der High-Tech-Industrie unterstrichen. Ihre Fähigkeit, die strukturelle Integrität unter extremen Bedingungen aufrechtzuerhalten, hat dazu geführt, dass sie sich seit ihrer Einführung schnell durchgesetzt haben. Die vielseitige Natur von Quarzglastiegeln sorgt dafür, dass sie nicht nur in der Solarzellenindustrie unverzichtbar sind, sondern auch in anderen Hochtemperatur- und Hochtechnologieanwendungen eine zentrale Rolle spielen.

| Eigenschaft | Beschreibung |

|---|---|

| Thermische Stabilität | Bewahrt die strukturelle Integrität bei hohen Temperaturen (bis zu 1550°C) |

| Geringe thermische Ausdehnung | Minimale Dimensionsänderungen mit der Temperatur |

| Thermische Leitfähigkeit | Effiziente Wärmeübertragung, entscheidend für gleichmäßige Erwärmung |

| Chemische Inertheit | Reagiert bei hohen Temperaturen nicht mit Silizium |

| Dielektrische Festigkeit | Hoch, was es zu einem ausgezeichneten elektrischen Isolator macht |

| Reflexion von Lichtwellen | Effektiver Reflektor, nützlich für optische Anwendungen |

In der obigen Tabelle sind die wichtigsten Eigenschaften von Quarzglastiegeln aufgeführt, die jeweils zu ihrer breiten Anwendbarkeit in verschiedenen industriellen Kontexten beitragen. Ihre robuste Leistung in verschiedenen Umgebungen unterstreicht ihre Bedeutung als kritische Komponente in modernen technologischen Fortschritten.

Anwendungen in der Solarzellenindustrie

In der Solarzellenindustrie liegt der Schwerpunkt auf sauberen Energielösungen, wobei Solarzellen eine zentrale Rolle bei diesem Übergang spielen. Abbildung 1-1 veranschaulicht die wichtigsten Klassifizierungen von Solarzellen, wobei die Dominanz von Polysilizium aufgrund seines hohen Umwandlungswirkungsgrads und seiner hohen Ausbeute in Verbindung mit einem relativ geringen Rohstoffbedarf hervorgehoben wird. Dieses Material hat daher die höchste Industrialisierungsrate erreicht.

In der photovoltaischen Solarindustrie ist der Schmelztiegel aus Quarzglas ein wichtiger Bestandteil der Gießtechnologie für Polysiliziumblöcke. Aufgrund der überwiegend quadratischen Form von Polysiliziumblöcken werden diese Tiegel oft als quadratische Quarztiegel bezeichnet. Die Betriebsumgebung für diese Tiegel ist außerordentlich anspruchsvoll, denn sie müssen Temperaturen von bis zu 1550 °C standhalten und über 50 Stunden lang im Dauerbetrieb arbeiten.

| Eigenschaft | Anforderung |

|---|---|

| Temperaturtoleranz | 1550°C |

| Kontinuierlicher Betrieb | >50 Stunden |

| Reinheit des Materials | Hoch |

Die Reinheit des Rohmaterials und die verschiedenen Leistungsmerkmale des Quarztiegels sind von größter Bedeutung. Diese Faktoren bestimmen nicht nur die Effizienz der Polysilizium-Ingot-Produktion, sondern unterstreichen auch die Bedeutung des Tiegels innerhalb der Branche. Die hohen Anforderungen an diese Tiegel unterstreichen ihre unverzichtbare Rolle bei der Sicherstellung der Effizienz und Zuverlässigkeit von Solarzellenherstellungsprozessen.

Markttrends und Lokalisierungsanstrengungen

Auf dem aktuellen Markt dominieren die Quarzglastiegel der Serien G5 und G6 mit Abmessungen von 883mmx883mmx420mm/480mm bzw. 1040mmx1040mmx500mm. Die rasante Entwicklung der Photovoltaik-Industrie hat dazu geführt, dass die Tiegel der Serie G6 zur Hauptnachfrage für das Gießen von Siliziumblöcken für mehrere Produkte geworden sind. Der vorherrschende Trend bei der Entwicklung von Quarztiegeln geht in Richtung größerer Größen und dünnerer Wände, was erhöhte Prozessanforderungen an die Tiegelproduktion stellt.

Eine kürzlich durchgeführte Umfrage der China Electronic Materials Industry Association hat sechs große inländische Hersteller von Quarztiegeln identifiziert, deren Produktionskapazitäten in Tabelle 1-2 aufgeführt sind. Quarzkeramiktiegel sind entscheidende Verbrauchskomponenten im Gießprozess für Solarpolysiliziumblöcke. Trotz der hohen Kosten für Polysilizium-Rohstoffe und Lieferengpässen ist der Quarzkeramiktiegel neben dem Silizium selbst das teuerste Hilfsmaterial in der Polysiliziumproduktion. Diese hohen Kosten und die Abhängigkeit von externen Zwängen stellen die Unternehmen vor große Herausforderungen.

Darüber hinaus unterstreicht der hohe Anteil an importierten Tiegeln in China den anhaltenden Kampf vieler Unternehmen um die Lokalisierung von Tiegeln. Die erfolgreiche Lokalisierung von Tiegeln würde die Produktionskosten von Polysiliziumblöcken erheblich senken und ist daher ein wichtiges Ziel für die Branche.

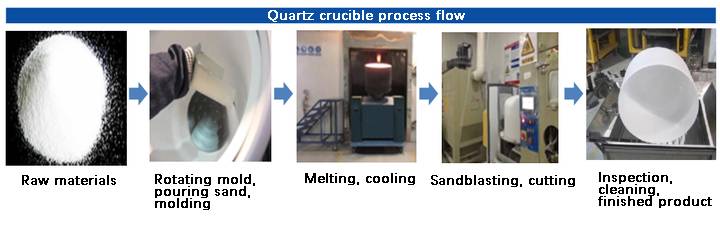

Herstellungsprozess von Quarzkeramiktiegeln

Schlickerformung

Das Schlickergießen, insbesondere das Schlickergießen, nutzt die Wasseraufnahmeeigenschaften poröser Formen, vor allem von Gipsformen, aus. Bei diesem Verfahren wird ein speziell formulierter Schlicker in diese Formen gegossen, wo das Wasser absorbiert wird, so dass ein Barren mit einer bestimmten Festigkeit entsteht. Dieses Verfahren bietet mehrere Vorteile, darunter die Einfachheit der Ausrüstung, die Kosteneffizienz und die Möglichkeit, großformatige, kompliziert geformte Produkte herzustellen.

Im Allgemeinen kann das Slurry-Molding-Verfahren in einseitige Slurry-Injektion und beidseitige Slurry-Absorption unterteilt werden. Um die Herstellung hochwertiger Knüppel zu gewährleisten, muss der Schlicker mehrere kritische Anforderungen erfüllen:

- Gute Fließfähigkeit: Die Viskosität des Schlickers sollte niedrig sein, damit er während des Vergusses leicht durch die Form fließen kann.

- Stabilität: Die Konsistenz der Schlammbestandteile ist entscheidend für die Gleichmäßigkeit der geformten Knüppel.

- Thixotropie: Der Schlicker sollte ein gewisses Maß an Thixotropie aufweisen, d. h. seine Viskosität sollte im Laufe der Zeit nicht übermäßig ansteigen, um sowohl den Transport als auch die Lagerung zu erleichtern.

- Hoher Feststoffgehalt: Ein höherer Feststoffgehalt in der Aufschlämmung erhöht die Festigkeit des geformten Knüppels und verringert die Schrumpfung beim Trocknen.

- Effektive Filtration: Der Schlamm muss eine effiziente Wasseraufnahme durch die Gipsformen ermöglichen.

- Blasenfrei: Vor dem Verpressen wird der Schlamm in der Regel einer Entgasungsbehandlung unterzogen, um Luftblasen zu entfernen.

Diese Eigenschaften sorgen dafür, dass der Gipsschlamm effektiv in hochwertige, komplexe Formen gegossen werden kann, was das Gießen von Gipsschlämmen zu einer vielseitigen und effizienten Technik für verschiedene industrielle Anwendungen macht.

Spritzgießen

Beim Spritzgießen wird geschmolzener Kunststoff unter Druck in eine Form gespritzt, in der Regel mit Hilfe eines Kolbens oder eines Schneckenmechanismus. Sobald der Kunststoff abkühlt, verfestigt er sich und es entsteht ein Produkt, das dem Design des Formhohlraums entspricht. Dieses Verfahren ist besonders vorteilhaft für die Herstellung von Teilen mit gleichmäßiger Struktur, genauen Abmessungen und komplizierten Formen.

Das Prinzip des Spritzgießens besteht darin, festen Kunststoff bei einer bestimmten Temperatur zu schmelzen und ihn dann mit kontrollierter Geschwindigkeit unter Druck in die Form zu pressen. Das Kühlsystem der Form sorgt dafür, dass sich der Kunststoff verfestigt und das Design der Form genau nachgebildet wird.

Trotz seiner Vorteile hat das Spritzgießen seine Tücken. Der Prozess der Formgestaltung ist komplex und erfordert eine präzise Konstruktion, um sicherzustellen, dass das Endprodukt den Spezifikationen entspricht. Außerdem kann das Verfahren durch das Vorhandensein organischer Zusatzstoffe behindert werden, die während der Trocknungsphase nur schwer zu entfernen sind.

| Vorteile | Nachteile |

|---|---|

| Herstellung von Teilen mit einheitlicher Struktur, präziser Größe und komplexen Formen | Komplexer Prozess der Formgestaltung |

| Geeignet für Großserienproduktion | Schwierige Entfernung organischer Zusätze beim Trocknen |

Zusammenfassend lässt sich sagen, dass das Spritzgießen zwar erhebliche Vorteile für die Teileproduktion bietet, aber auch technische Herausforderungen mit sich bringt, die bewältigt werden müssen, um optimale Ergebnisse zu gewährleisten.

Formgebung mit Filterpressen

Das Druckfiltrationsformen (PSC) ist eine fortschrittliche Formgebungstechnik, die auf den Prinzipien der Schlammeinspritzung unter Druck aufbaut. Bei diesem Verfahren wird ein Schlamm in eine poröse Form eingespritzt, aus der das flüssige Medium anschließend unter Druck herausgefiltert wird, so dass ein geformter Rohling entsteht. Das Verfahren ähnelt zwar konzeptionell dem Druckinjektionsverfahren, bei dem ebenfalls Druck zur Entfernung des flüssigen Mediums aus einem keramischen Schlamm eingesetzt wird, doch wird beim Filterpressen eine wesentlich dünnere poröse Filterschicht verwendet. Dieser Unterschied ermöglicht eine größere Flexibilität bei der Einstellung der rheologischen Eigenschaften und der Partikelabstufung des Schlickers, wodurch es einfacher wird, Hochleistungsprodukte zu formen.

Einer der Hauptvorteile des Filterpressverfahrens ist die Fähigkeit, einen größeren Druckbereich als bei herkömmlichen Druckverpressungsverfahren zu bewältigen. Diese Anpassungsfähigkeit ist für das Formen komplexer Formen von entscheidender Bedeutung, da sie die Anpassung der Modellstruktur und der Permeabilitätskoeffizienten ermöglicht, um unterschiedliche Aushärtungsraten in verschiedenen Teilen der Form zu erreichen. Durch die Feinabstimmung dieser Parameter können die Hersteller eine homogene Blockstruktur gewährleisten, die für die Herstellung komplizierter und hochwertiger Komponenten unerlässlich ist.

Zusammenfassend lässt sich sagen, dass das Filterpressen einen vielseitigen und präzisen Ansatz für die keramische Formgebung bietet, der sich besonders für Anwendungen eignet, die komplexe Formen und Hochleistungsprodukte erfordern. Die Fähigkeit, eine breite Palette von Schlammeigenschaften und -drücken zu verarbeiten, macht es zu einer wertvollen Technik in fortschrittlichen Fertigungsprozessen.

Spritzgießen

Das Spritzgießen ist ein hochentwickeltes Verfahren, bei dem geschmolzener Kunststoff unter Druck in eine Form gepresst wird, um Produkte mit genauen Abmessungen und komplexen Formen herzustellen. Dieses Verfahren ist besonders vorteilhaft für die Herstellung von Bauteilen mit gleichmäßiger Struktur, da es komplizierte Designs ermöglicht, die mit anderen Formgebungsverfahren nur schwer zu erreichen sind.

Das Prinzip des Spritzgießens ist einfach: Ein fester Kunststoff wird bei einer bestimmten Temperatur geschmolzen und dann unter kontrolliertem Druck in eine Form gespritzt. In der Form, die mit einem Kühlsystem ausgestattet ist, verfestigt sich der Kunststoff, so dass ein Produkt entsteht, das das Design des Formhohlraums widerspiegelt. Dieses Verfahren ist hocheffizient und wird in vielen Industriezweigen eingesetzt, da es die Herstellung hochwertiger Teile in großen Mengen ermöglicht.

Das Verfahren ist jedoch nicht ohne Herausforderungen. Der Entwurf und die Herstellung der Form können komplex und kostspielig sein und erfordern eine präzise Konstruktion, um sicherzustellen, dass das Endprodukt alle Spezifikationen erfüllt. Darüber hinaus kann das Vorhandensein von organischen Zusatzstoffen im Kunststoff während des Trocknungsprozesses Schwierigkeiten bereiten, da diese Zusatzstoffe nur schwer vollständig zu entfernen sind.

Im Zusammenhang mit der Keramikproduktion wurde das Spritzgießen angepasst, um keramische Komponenten durch ein als Gelguss bekanntes Verfahren herzustellen.Diese Anpassung nutzt die Prinzipien der organischen Polymerisation und der In-situ-Härtung, um dreidimensionale Netzstrukturen zu bilden, die die Keramikpartikel an Ort und Stelle halten, was zu dichten und kompliziert geformten Keramikrohlingen führt.Aufgrund ihrer Vielseitigkeit eignet sich diese Methode für eine breite Palette keramischer Materialien, darunter auch Quarzkeramik, die wegen ihrer thermischen und elektrischen Eigenschaften besonders geschätzt wird.

Besonders erwähnenswert ist die Verwendung von Acrylamid als primäres organisches Polymermonomer beim wässrigen Gelgießen.Acrylamid wird an der Oberfläche von Keramikpartikeln adsorbiert, wo es in Gegenwart von Vernetzungsmitteln, Initiatoren und Katalysatoren polymerisiert wird.Diese Reaktion führt zur In-situ-Härtung der Partikel, wodurch ein robuster und dichter Keramikrohling entsteht.Der Prozess ist sehr kontrolliert und gewährleistet eine minimale Volumenkontraktion und keine Veränderung des Trägermediums, was für die Integrität des Endprodukts entscheidend ist.

Insgesamt stellt das Spritzgießen, insbesondere in seiner Gelgießvariante, einen bedeutenden Fortschritt in der Keramikherstellung dar. Es bietet Präzision, Vielseitigkeit und die Möglichkeit, komplexe Formen mit hoher struktureller Integrität herzustellen.

Ähnliche Produkte

- Technische Keramik-Tiegel aus Aluminiumoxid Al2O3 für Labor-Muffelöfen

- Bogenförmige Aluminiumoxid-Keramiktiegel Hochtemperatur-beständig für Engineering-Fortschrittliche Fein Keramik

- Hersteller von kundenspezifisch bearbeiteten und geformten PTFE-Teflon-Teilen mit PTFE-Tiegel und Deckel

- Bornitrid (BN) Tiegel für gesintertes Phosphorpulver

- Aluminiumoxid Al2O3 Keramikschale Halbschalenboot mit Deckel für fortschrittliche Feinchemikalien

Ähnliche Artikel

- Die Wahl des richtigen Muffelofens für den Laborbedarf

- Vakuuminduktionsschmelzofen vs. Lichtbogenschmelzofen: Auswahl der richtigen Ausrüstung für Ihren Prozess

- Tiegel aus keramischer Tonerde für Testbehälter für die thermische Analyse

- Umfassender Leitfaden für Atmosphärenöfen: Typen, Anwendungen und Vorteile

- Die Rolle von Laboröfen in der wissenschaftlichen Forschung und Industrie