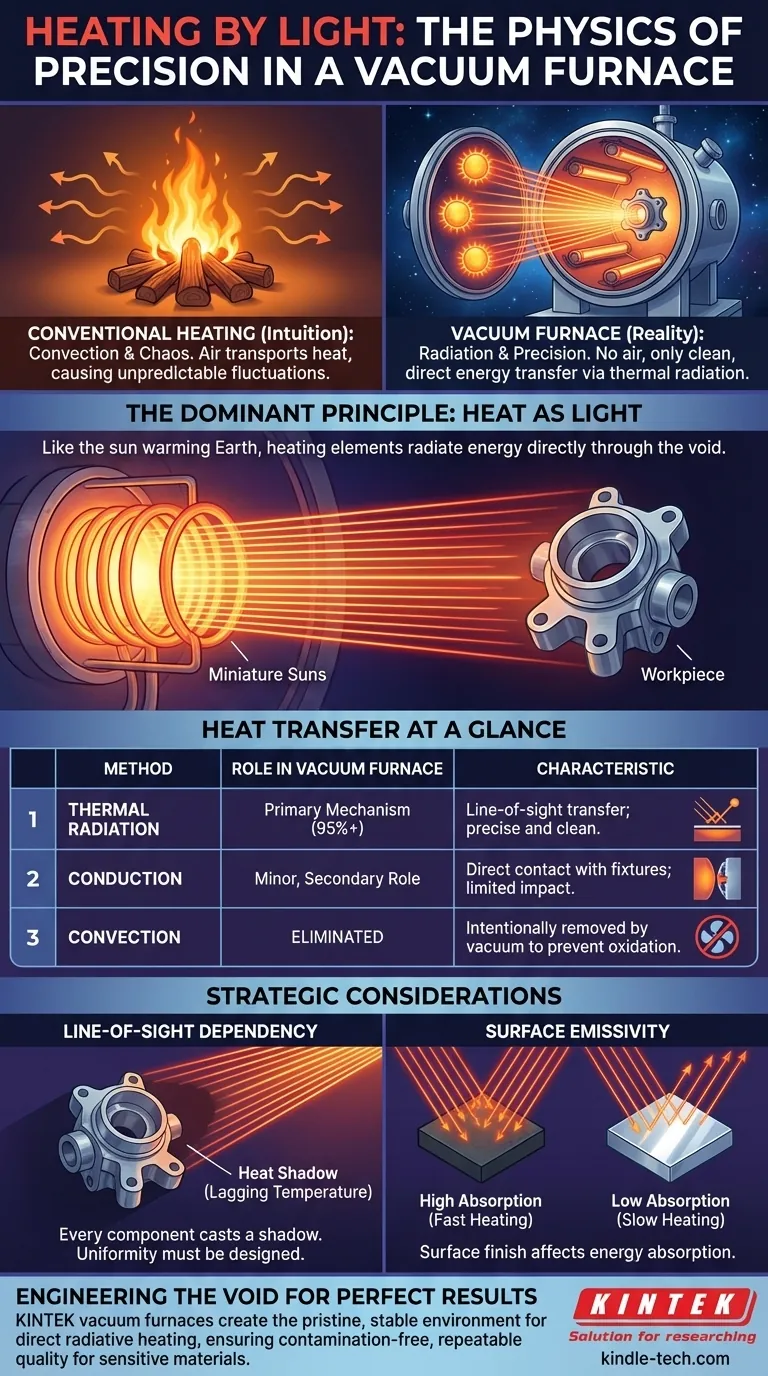

Die Intuition, die wir verlernen müssen

Denken Sie an die Wärme eines Lagerfeuers. Sie spüren sie auf Ihrem Gesicht als Wärmewellen, aber Sie sehen auch den chaotischen Tanz der aufsteigenden heißen Luft. Unsere tägliche Erfahrung lehrt uns, dass Wärme durch die Luft um uns herum übertragen wird.

Diese Intuition ist das Erste, was wir aufgeben müssen, wenn wir in die Welt eines Vakuumofens eintreten.

In dieser makellosen, kontrollierten Kammer gelten andere Regeln. Indem wir die Luft entfernen, entfernen wir das uns am vertrautesten Medium für den Wärmetransport. Es bleibt uns eine grundlegendere, elegantere und mächtigere Kraft: die Wärmestrahlung.

Das Erhitzen eines Teils im Vakuum ist nicht wie das Backen in einem herkömmlichen Ofen; es ist, als würde man einen Planeten so positionieren, dass er das Licht seiner Sonne empfängt.

Das dominierende Prinzip: Wärme als Licht

Die Sonne erwärmt die Erde über 150 Millionen Kilometer Leere. Dies geschieht durch Wärmestrahlung – einen Strom elektromagnetischer Energie. Ein Vakuumofen arbeitet nach genau demselben Prinzip, nur in einem viel kleineren Maßstab.

Strahlung in der Leere

Alles mit einer Temperatur über dem absoluten Nullpunkt emittiert Wärmeenergie. Je heißer ein Objekt wird, desto mehr Energie strahlt es ab.

Im Vakuumofen wirken Heizelemente aus Graphit oder Molybdän wie Miniatursonnen. Wenn sie mit Strom versorgt werden, erreichen sie extreme Temperaturen und fluten die Kammer mit Infrarotenergie. Diese Energie reist in geraden Linien durch das Vakuum, bis sie auf das Werkstück trifft, wo sie absorbiert und in Wärme umgewandelt wird.

Es gibt keine heißen Stellen durch wirbelnde Luftströmungen, keine unvorhersehbaren Schwankungen. Es gibt nur den sauberen, direkten Energietransfer von der Quelle zum Ziel.

Die Psychologie der "Sichtlinie"

Diese Abhängigkeit von der "Sichtlinie" verändert, wie wir über den Prozess denken müssen. Die Herausforderung besteht nicht mehr darin, Wärme zu zirkulieren, sondern Licht zu steuern.

Man muss wie ein Lichtdesigner denken, nicht nur wie ein Ingenieur. Jede Komponente, die in den Ofen geladen wird, wirft einen "Wärmeschatten". Jede Oberfläche, die vor den Heizelementen verborgen ist, wird in der Temperatur zurückbleiben, so wie die Seite eines Gebäudes, die der Sonne abgewandt ist, kühl bleibt.

Dies erfordert einen bewussten und strategischen Ansatz beim Beladen der Teile, um sicherzustellen, dass jede kritische Oberfläche direkten Blickkontakt zur Energiequelle hat. Gleichmäßigkeit ist keine Selbstverständlichkeit; sie wird konstruiert.

Die unterstützende Rolle und die bewusste Abwesenheit

Während die Strahlung dominiert, ist sie nicht der einzige Akteur. Die Leitung spielt eine kleine Rolle, während die Konvektion absichtlich verbannt wird.

Leitung: Der Kontaktpunkt

Das Werkstück ruht auf einer Halterung oder einer Herdplatte. An diesen direkten Kontaktpunkten leitet Wärme von der heißen Halterung in das Teil über.

Die für die Leitung beteiligte Oberfläche ist jedoch typischerweise winzig im Vergleich zur gesamten Oberfläche, die von Strahlung gebadet wird. Es ist ein Ankerpunkt für Wärme, aber nicht das Hauptereignis.

Warum Konvektion der Feind ist

In einem Standardofen zirkulieren Ventilatoren heiße Luft (Konvektion), um Wärme zu verteilen. In einem Vakuumofen ist die Entfernung der Luft der eigentliche Sinn.

Luft enthält Sauerstoff und andere reaktive Gase. Bei hohen Temperaturen sind diese Gase aggressive Verunreinigungsmittel, die Oxidation und Verfärbung verursachen, die die Integrität empfindlicher Materialien beeinträchtigen können.

Durch die Schaffung eines Vakuums eliminieren wir das Medium für die Konvektion. Dieser Schritt erfüllt zwei kritische Ziele:

- Er schützt das Teil und sorgt für eine perfekt saubere, glänzende Oberfläche.

- Er stabilisiert den Prozess und schafft eine vorhersagbare Umgebung, frei vom Chaos turbulenter Luft.

Strategische Abwägungen einer strahlungsbasierten Welt

Diese Abhängigkeit von der Strahlung schafft eine einzigartige Reihe von betrieblichen Überlegungen. Ihre Beherrschung ist der Schlüssel zur Erschließung des vollen Potenzials der Technologie.

-

Gleichmäßige Erwärmung wird konstruiert: Sie können Teile nicht einfach in den Ofen legen und eine gleichmäßige Erwärmung erwarten. Gleichmäßigkeit wird durch sorgfältige Anordnung und intelligente Vorrichtungen erreicht, die sicherstellen, dass alle Oberflächen ihren Anteil an Strahlungsenergie erhalten.

-

Die Oberfläche ist die Schnittstelle: Die Fähigkeit eines Materials, Strahlungsenergie zu absorbieren, wird als Emissionsgrad bezeichnet. Eine matte, dunkle Oberfläche absorbiert Wärme begierig, während eine glänzende, reflektierende Oberfläche sie abprallt. Das bedeutet, dass zwei identische Teile mit unterschiedlicher Oberflächenbeschaffenheit unterschiedlich reagieren werden, ein Faktor, der bei jedem Präzisionsprozess berücksichtigt werden muss.

-

Eine andere Temperaturkurve: Bei niedrigeren Temperaturen ist die Strahlung weniger effizient als die Konvektion, was manchmal zu längeren anfänglichen Aufheizzeiten führt. Aber wenn die Temperaturen steigen, wird die Strahlung zu einer exponentiell leistungsfähigeren und schnelleren Methode des Wärmetransports.

Wärmetransport auf einen Blick

| Wärmetransportmethode | Rolle im Vakuumofen | Hauptmerkmal |

|---|---|---|

| Wärmestrahlung | Primärer Mechanismus (95%+) | Sichtlinienübertragung über elektromagnetische Wellen; präzise und sauber. |

| Leitung | Geringe, sekundäre Rolle | Wärmeübertragung durch direkten Kontakt mit Vorrichtungen; begrenzter Einfluss. |

| Konvektion | Eliminiert | Absichtlich durch das Vakuum entfernt, um Oxidation und Kontamination zu verhindern. |

Die Leere für perfekte Ergebnisse konstruieren

Das Verständnis dieser Physik ist der erste Schritt; die richtige Ausrüstung zu haben, ist der zweite. Die Prinzipien des strahlenden Wärmetransports erfordern eine Umgebung extremer Stabilität und Kontrolle.

KINTEKs Vakuumöfen sind so konstruiert, dass sie genau das bieten. Sie schaffen die makellose, stabile Leere, die notwendig ist, um die Kraft der direkten Strahlungswärme zu nutzen, und liefern die kontaminationsfreien Ergebnisse und Prozesswiederholbarkeit, die für fortschrittliche Labor- und Industrieanwendungen unerlässlich sind. Durch die Beherrschung des Wärmeflusses als Licht ermöglichen wir Ihnen, unübertroffene Qualität bei Ihren empfindlichsten Materialien zu erzielen.

Um die Kraft dieser präzisen und sauberen Heizmethode für Ihre kritischsten Anwendungen zu nutzen, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Labor-Muffelofen-Bodenhub-Muffelofen

Ähnliche Artikel

- Wie das Vakuum-Induktionsschmelzen (VIM) die Produktion von Hochleistungslegierungen verändert

- Wie das Vakuum-Induktionsschmelzen unübertroffene Zuverlässigkeit in kritischen Industrien gewährleistet

- Ihr Ofen hat die richtige Temperatur erreicht. Warum versagen Ihre Teile trotzdem?

- Warum Ihre Lötverbindungen inkonsistent sind – und die Lösung liegt nicht im Ofen

- Molybdän-Vakuumofen: Hochtemperatursintern und moderne Anwendungen