Einführung in CVD und seine Bedeutung

Die chemische Gasphasenabscheidung (CVD) ist ein entscheidender Prozess in der Halbleiterindustrie. Dabei wird eine dünne Materialschicht auf einem Substrat abgeschieden, indem es einem Gasphasenvorläufer ausgesetzt wird. CVD ist zu einer wichtigen Technologie bei der Herstellung elektronischer Geräte geworden, darunter integrierte Schaltkreise, Transistoren und Solarmodule. Das Verfahren ermöglicht die Abscheidung hochwertiger Filme mit maßgeschneiderten Eigenschaften wie Dicke, Zusammensetzung und Struktur. CVD-Filme zeichnen sich durch hervorragende Haftungseigenschaften, Gleichmäßigkeit und Reinheit aus und eignen sich daher ideal für die Halbleiterfertigung. CVD hat die Halbleiterindustrie revolutioniert und die Produktion leistungsstarker elektronischer Geräte mit verbesserter Funktionalität und Zuverlässigkeit ermöglicht.

Inhaltsverzeichnis

CVD-Prozess in der Halbleiterindustrie

Die chemische Gasphasenabscheidung (CVD) ist eine wichtige Technik in der Halbleiterindustrie zur Herstellung hochwertiger dünner Filme aus verschiedenen Materialien wie Silizium, Siliziumdioxid, Siliziumnitrid und Metallfilmen auf dem Halbleitersubstrat. Der Prozess beinhaltet die Abscheidung einer dünnen Materialschicht auf einem Substrat unter kontrollierten Bedingungen von Temperatur, Druck und Gaszusammensetzung.

CVD-Prozessschritte

Der CVD-Prozess in der Halbleiterindustrie umfasst mehrere Schritte:

Vorbereitung des Substrats: Das Substrat wird vor dem Abscheidungsprozess gereinigt und vorbereitet, um sicherzustellen, dass es frei von Verunreinigungen ist, die den Abscheidungsprozess stören können.

Laden des Substrats: Das Substrat wird in die CVD-Kammer geladen, die dann versiegelt und auf ein Vakuum abgepumpt wird.

Einleiten von Vorläufergasen: Die Vorläufergase werden in die Kammer eingeleitet. Diese Gase reagieren oder zersetzen sich auf der Substratoberfläche, um die gewünschte Dünnschichtabscheidung zu erzeugen. Die Gase werden typischerweise über ein Gaseinlasssystem in die Kammer eingeleitet.

Abscheidung: Die Vorläufergase reagieren oder zersetzen sich auf der Substratoberfläche, um die gewünschte Dünnfilmabscheidung zu erzeugen. Der Abscheidungsprozess wird durch die Temperatur, den Druck und die Gaszusammensetzung in der Kammer gesteuert.

Spülen: Die Kammer wird mit einem Inertgas wie Stickstoff oder Argon gespült, um alle nicht umgesetzten Vorläufergase zu entfernen.

Entladen des Substrats: Das Substrat wird aus der Kammer entladen, sobald der Abscheidungsprozess abgeschlossen ist.

Arten von CVD-Prozessen

In der Halbleiterindustrie werden verschiedene Arten von CVD-Prozessen eingesetzt, darunter:

- Atmosphärendruck-CVD (APCVD): CVD bei Atmosphärendruck.

- Niederdruck-CVD (LPCVD): CVD unter Unterdruck.

- Ultrahochvakuum-CVD (UHVCVD): Niederdruck-CVD, arbeitet normalerweise bei 10−6 Pa (≈10−8 Torr).

- Plasmaunterstütztes CVD (PECVD): CVD unter Verwendung von Plasma zur Verbesserung des Abscheidungsprozesses.

- Atomic Layer CVD (ALCVD): CVD-Prozess, bei dem jeweils eine oder mehrere Atomschichten abgeschieden werden.

- Hot-Filament-CVD (HFCVD): CVD, bei dem die Kammer durch eine externe Stromquelle erhitzt wird und das Substrat durch Strahlung von den beheizten Kammerwänden erhitzt wird.

- Kaltwand-CVD (CWCVD): CVD, bei dem nur das Substrat direkt erhitzt wird, entweder durch Induktion oder durch die Übertragung von Strom durch die Substratoberfläche selbst oder eine mit dem Substrat in Kontakt stehende Heizung.

Vorteile des CVD-Verfahrens

Das CVD-Verfahren bietet in der Halbleiterindustrie mehrere Vorteile, darunter:

Gleichmäßigkeit: CVD kann über große Flächen gleichmäßige und konforme Filme erzeugen, was für die Herstellung fortschrittlicher mikroelektronischer Geräte unerlässlich ist.

Präzision: CVD ermöglicht die Herstellung hochwertiger Dünnfilme mit präziser Kontrolle über Dicke, Zusammensetzung und Struktur.

Vielseitigkeit: CVD ist ein vielseitiges Verfahren zur Synthese von Beschichtungen, Pulvern, Fasern, Nanoröhren und monolithischen Komponenten.

Automatisierung: Der CVD-Prozess ist hochautomatisiert und kann zur Abscheidung von Filmen mit Dicken von wenigen Nanometern bis zu mehreren Mikrometern eingesetzt werden.

Zusammenfassend lässt sich sagen, dass der CVD-Prozess in der Halbleiterindustrie eine entscheidende Rolle bei der Herstellung hochwertiger Dünnschichten aus verschiedenen Materialien spielt. Der Prozess ist hochgradig automatisiert und kann zur Abscheidung von Filmen mit präziser Kontrolle über Dicke, Zusammensetzung und Struktur verwendet werden.

Arten von Filmen, die von CVD produziert werden

Die chemische Gasphasenabscheidung (CVD) ist eine vielseitige Technik zur Herstellung einer Vielzahl von Beschichtungen und Filmen mit einzigartigen Eigenschaften. Diese Filme entstehen durch die chemische Reaktion gasförmiger Vorläufer auf einer Oberfläche. Hier sind einige der häufigsten Arten von Filmen, die mit CVD hergestellt werden:

Siliziumdioxid (SiO2)

SiO2 ist ein häufiges dielektrisches Material, das in der Mikroelektronik verwendet wird. Es wird durch die Reaktion von Silan (SiH4) mit Sauerstoff (O2) in Gegenwart eines Katalysators wie Platin (Pt) oder Wolfram (W) hergestellt. Durch CVD hergestellte SiO2-Filme sind äußerst gleichmäßig und verfügen über hervorragende Isoliereigenschaften.

Siliziumnitrid (Si3N4)

Si3N4 wird als Barriereschicht in integrierten Schaltkreisen verwendet, um die Diffusion von Verunreinigungen zu verhindern. Es wird durch die Reaktion von Silan mit Ammoniak (NH3) in Gegenwart eines Katalysators wie Wolfram hergestellt. Durch CVD hergestellte Si3N4-Filme verfügen über hervorragende mechanische Eigenschaften und sind äußerst verschleißfest.

Wolfram (W)

Wolframfilme werden als leitfähige Schichten in der Mikroelektronik verwendet. Sie weisen eine hohe Korrosions- und Oxidationsbeständigkeit auf und eignen sich daher ideal für den Einsatz in rauen Umgebungen. Wolframfilme werden durch die Reaktion von Wolframhexafluorid (WF6) mit Wasserstoff (H2) in Gegenwart eines Katalysators wie Wolfram hergestellt.

Diamantfilme

Durch CVD hergestellte Diamantfilme werden häufig in Schneidwerkzeugen verwendet, da sie eine ausgezeichnete Verschleißfestigkeit aufweisen und hohen Temperaturen standhalten. Sie werden durch die Reaktion von Methan (CH4) mit Wasserstoff in Gegenwart eines Katalysators wie Nickel (Ni) oder Kobalt (Co) hergestellt.

Kohlenstoff-Nanoröhren

Kohlenstoffnanoröhren werden durch CVD hergestellt, indem ein kohlenstoffhaltiges Gas wie Acetylen (C2H2) oder Ethylen (C2H4) mit einem Katalysator wie Eisen (Fe) oder Kobalt (Co) reagiert. Durch CVD hergestellte Kohlenstoffnanoröhren verfügen über einzigartige mechanische und elektrische Eigenschaften, wodurch sie für ein breites Anwendungsspektrum nützlich sind.

Graphen

Graphen ist eines der bekanntesten CVD-Produkte. Es handelt sich um ein zweidimensionales Material, das nur aus Kohlenstoff besteht. Durch CVD hergestellte Graphenfilme sind äußerst gleichmäßig und weisen eine ausgezeichnete elektrische und thermische Leitfähigkeit auf. Sie werden durch die Reaktion eines kohlenstoffhaltigen Gases wie Methan mit Wasserstoff in Gegenwart eines Katalysators wie Kupfer (Cu) oder Nickel (Ni) hergestellt.

Zusammenfassend lässt sich sagen, dass CVD eine leistungsstarke Technik ist, mit der eine breite Palette von Filmen und Beschichtungen mit einzigartigen Eigenschaften hergestellt werden können. Diese Filme entstehen durch die chemische Reaktion gasförmiger Vorläufer auf einer Oberfläche. Die Arten von Filmen, die durch CVD hergestellt werden können, sind zahlreich, darunter SiO2, Si3N4, Wolfram, Diamantfilme, Kohlenstoffnanoröhren und Graphen. Jeder dieser Filme verfügt über einzigartige Eigenschaften, die ihn für ein breites Anwendungsspektrum nützlich machen.

Vorteile von CVD in der Halbleiterindustrie

Hochwertige, einheitliche Filme

Chemische Gasphasenabscheidung (CVD) wird in der Halbleiterindustrie häufig eingesetzt, um qualitativ hochwertige, gleichmäßige Filme mit hervorragender Kontrolle über Dicke und Zusammensetzung zu erzeugen. Dies ist entscheidend für die Gewährleistung der Zuverlässigkeit und Leistung von Halbleiterbauelementen. Mit der CVD-Technologie ist es möglich, dünne Schichten aus Materialien wie Silizium oder Metallnitriden mit hoher Präzision abzuscheiden, was zu gleichmäßigen und makellosen Schichten führt.

Komplexe Strukturen und Muster

Ein weiterer Vorteil der CVD-Technologie ist ihre Fähigkeit, komplexe Strukturen und Muster zu erzeugen, die mit anderen Techniken nur schwer zu erreichen sind. Denn CVD ist eine hochflexible Technologie, mit der sich eine breite Palette von Halbleiterbauelementen herstellen lässt, darunter Transistoren, Dioden und Mikroprozessoren. Die Fähigkeit, komplexe Strukturen und Muster zu erstellen, ermöglicht es Halbleiterherstellern, kleinere und leistungsstärkere Geräte herzustellen.

Skalierbarkeit

Die CVD-Technologie ist hoch skalierbar und eignet sich daher für Herstellungsprozesse mit hohen Stückzahlen. Dies liegt daran, dass mit CVD dünne Materialfilme gleichzeitig auf einer großen Anzahl von Substraten abgeschieden werden können. Dies macht die CVD-Technologie ideal für die Massenproduktion von Halbleiterbauelementen.

Verbesserte Leistung

Die CVD-Technologie hat erheblich zum Fortschritt der Halbleiterindustrie beigetragen und die Entwicklung kleinerer und leistungsstärkerer elektronischer Geräte ermöglicht. Der Einsatz der CVD-Technologie hat zu einer verbesserten Leistung und Zuverlässigkeit von Halbleiterbauelementen geführt und sie effizienter und kostengünstiger gemacht.

Vielseitigkeit

Die CVD-Technologie ist äußerst vielseitig und kann zur Herstellung einer Vielzahl von Halbleiterkomponenten verwendet werden, darunter Transistoren, Dioden und Mikroprozessoren. Diese Vielseitigkeit ermöglicht es Halbleiterherstellern, maßgeschneiderte Komponenten herzustellen, die den spezifischen Anforderungen ihrer Kunden entsprechen.

Zusammenfassend lässt sich sagen, dass der Einsatz der CVD-Technologie erheblich zum Fortschritt der Halbleiterindustrie beigetragen hat. Die Fähigkeit, qualitativ hochwertige, gleichmäßige Filme mit hervorragender Kontrolle über Dicke und Zusammensetzung herzustellen, komplexe Strukturen und Muster zu erzeugen, Skalierbarkeit, Vielseitigkeit und verbesserte Leistung zu bieten, hat die CVD-Technologie zu einem entscheidenden Werkzeug für Halbleiterhersteller gemacht.

CVD und Strain Engineering

Die chemische Gasphasenabscheidung (CVD) ist eine vielseitige Technik, die in der Halbleiterindustrie zur Abscheidung dünner Materialfilme auf einem Substrat eingesetzt wird. Eine der Schlüsselanwendungen von CVD in der Halbleiterindustrie ist die Verformungstechnik.

Was ist Strain Engineering?

Unter Strain Engineering versteht man den Prozess, bei dem gezielt Spannung in das Kristallgitter von Halbleitermaterialien eingebracht wird, um deren Leistung zu verbessern. Dies wird erreicht, indem ein dünner Film eines anderen Materials auf dem Substrat abgeschieden wird, was zu einer Spannung im Gitter führt. Durch sorgfältige Kontrolle der Spannung können die Eigenschaften des Halbleitermaterials so abgestimmt werden, dass seine elektrischen und mechanischen Eigenschaften verbessert werden.

CVD und Strain Engineering

CVD ist eine ideale Technik für die Verformungstechnik, da sie die präzise Steuerung der Filmdicke und -zusammensetzung sowie die Möglichkeit ermöglicht, Filme auf komplexe 3D-Strukturen abzuscheiden. CVD kann zur Abscheidung einer breiten Palette von Materialien verwendet werden, darunter Metalle, Oxide und Nitride, die alle zur Erzeugung von Spannungen in Halbleitermaterialien verwendet werden können.

Wie wird CVD in der Strain Engineering eingesetzt?

In der Halbleiterindustrie wird CVD zum Züchten von Filmen aus verschiedenen Materialien wie Silizium, Siliziumdioxid und Metallen wie Wolfram und Kupfer eingesetzt. Dieser Prozess ermöglicht die präzise Steuerung der Filmdicke und -zusammensetzung und ist damit ein entscheidender Schritt bei der Herstellung fortschrittlicher Halbleiterbauelemente.

Vorteile von CVD in der Strain Engineering

CVD ist besonders nützlich für die Verformungstechnik, da es die präzise Steuerung der Filmdicke und -zusammensetzung sowie die Möglichkeit ermöglicht, Filme auf komplexe 3D-Strukturen abzuscheiden. Darüber hinaus kann CVD zum Abscheiden von Filmen bei niedrigen Temperaturen verwendet werden, was für die Integration der Verformungstechnik in den Herstellungsprozess fortschrittlicher Halbleiterbauelemente von entscheidender Bedeutung ist.

Abschluss

Zusammenfassend lässt sich sagen, dass CVD ein kritischer Prozess in der Halbleiterindustrie ist, der in großem Umfang bei der Herstellung von Mikroelektronik eingesetzt wird. CVD ist besonders nützlich für die Verformungstechnik, ein Prozess, der die Leistung von Halbleitermaterialien verbessern kann, indem er Spannungen in deren Kristallgitter einführt. Die Möglichkeit, Filme mit präziser Kontrolle von Dicke und Zusammensetzung abzuscheiden, macht CVD zu einer idealen Technik für die Verformungstechnik, die die Herstellung fortschrittlicher Halbleiterbauelemente mit verbesserten elektrischen und mechanischen Eigenschaften ermöglicht.

Die Rolle von CVD bei der Herstellung von Solarmodulen und integrierten Schaltkreisen

Die chemische Gasphasenabscheidung (CVD) ist eine in der Halbleiterindustrie weit verbreitete Technik zur Herstellung von Solarmodulen und integrierten Schaltkreisen. Bei der Herstellung von Solarmodulen werden mittels CVD dünne Siliziumschichten auf einem Substrat abgeschieden. Dieser Prozess ist als chemische Gasphasenabscheidung von Silizium (CVD-Si) bekannt und wird zur Herstellung von Photovoltaikzellen verwendet, die Sonnenlicht in Elektrizität umwandeln.

Chemische Gasphasenabscheidung von Silizium (CVD-Si)

CVD-Si ist ein entscheidender Schritt bei der Herstellung von Solarmodulen, da es die Effizienz und Haltbarkeit der Zellen bestimmt. Durch den Einsatz von CVD können Hersteller dünne, gleichmäßige Siliziumschichten erzeugen, die Sonnenlicht hocheffizient in Elektrizität umwandeln. Bei diesem Verfahren wird ein reaktives Gas in eine Reaktionskammer eingeleitet, wo es mit einem Vorläufergas reagiert und einen festen Siliziumfilm bildet. Dieser Film wird dann auf ein Substrat aufgebracht, um die Photovoltaikzellen zu bilden.

Chemische Gasphasenabscheidung dünner Schichten (CVD-TF)

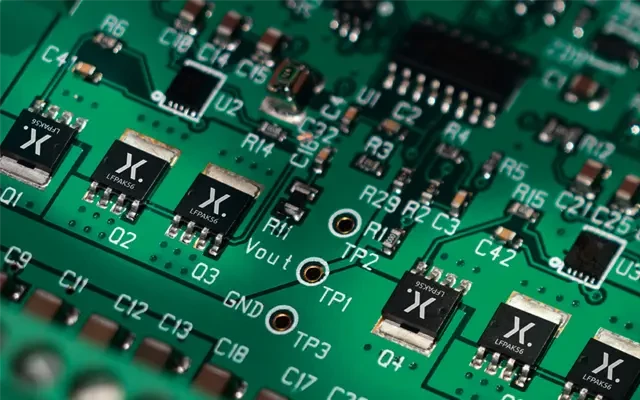

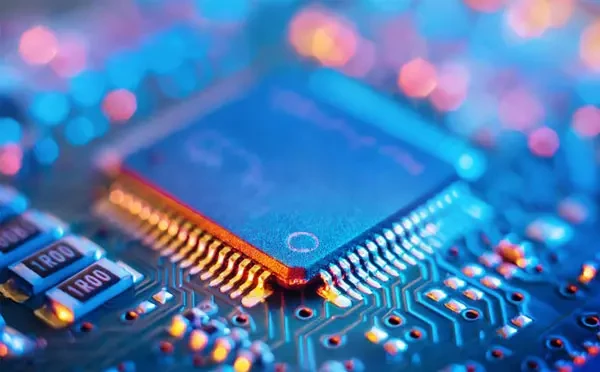

Bei der Herstellung integrierter Schaltkreise wird CVD verwendet, um dünne Filme aus verschiedenen Materialien auf einem Substrat abzuscheiden. Dieser Prozess ist als Chemical Vapour Deposition of Thin Films (CVD-TF) bekannt und wird zur Herstellung der verschiedenen Schichten und Strukturen verwendet, aus denen ein integrierter Schaltkreis besteht. CVD-TF ist ein entscheidender Schritt bei der Herstellung integrierter Schaltkreise, da es die Leistung und Zuverlässigkeit des Endprodukts bestimmt.

Anwendung von CVD in integrierten Schaltkreisen

CVD wird verwendet, um dünne Filme aus verschiedenen Materialien wie Silizium, Kohlenstoff und Metalloxiden zu erzeugen, die bei der Herstellung integrierter Schaltkreise verwendet werden. Mithilfe von CVD können Hersteller dünne, gleichmäßige Schichten aus verschiedenen Materialien erzeugen, die für die Funktionalität des integrierten Schaltkreises unerlässlich sind. Bei diesem Verfahren wird ein reaktives Gas in eine Reaktionskammer eingeleitet, wo es mit einem Vorläufergas reagiert und einen festen Film aus dem erforderlichen Material bildet. Dieser Film wird dann auf ein Substrat aufgebracht, um die verschiedenen Schichten und Strukturen zu erzeugen, aus denen der integrierte Schaltkreis besteht.

Bedeutung von CVD in der Halbleiterindustrie

Zusammenfassend lässt sich sagen, dass CVD eine entscheidende Technik in der Halbleiterindustrie für die Herstellung von Solarmodulen und integrierten Schaltkreisen ist. Durch den Einsatz von CVD können Hersteller dünne, gleichmäßige Schichten aus verschiedenen Materialien erzeugen, die hocheffizient und zuverlässig sind. Da die Nachfrage nach erneuerbaren Energien und fortschrittlicher Elektronik weiter wächst, wird der Einsatz von CVD in den kommenden Jahren wahrscheinlich noch wichtiger werden. Daher muss die Halbleiterindustrie weiterhin in die CVD-Technologie investieren, um auf dem Markt wettbewerbsfähig zu bleiben.

Abschluss

Zusammenfassend lässt sich sagen, dass CVD aufgrund seiner Fähigkeit, dünne Filme mit präziser Kontrolle über deren Zusammensetzung und Dicke abzuscheiden, zu einer unverzichtbaren Technik in der Halbleiterindustrie geworden ist. Das Verfahren hat ein breites Anwendungsspektrum, darunter die Herstellung integrierter Schaltkreise und Solarmodule. CVD hat bei der Verformungstechnik geholfen, bei der Materialien mit unterschiedlichen Gitterkonstanten gezüchtet werden, um Spannungen zu erzeugen, die die elektronischen Eigenschaften des Materials verändern. Es bietet auch die Möglichkeit, Filme bei niedrigen Temperaturen abzuscheiden, was es zu einem idealen Verfahren für empfindliche Materialien macht. Die Vorteile der CVD in der Halbleiterindustrie sind immens und sie wird weiterhin eine entscheidende Rolle bei der Weiterentwicklung elektronischer Geräte spielen.

Ähnliche Produkte

- Im Labor gezüchtete CVD-Bor-dotierte Diamantmaterialien

- CVD-Diamant für Wärmemanagementanwendungen

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

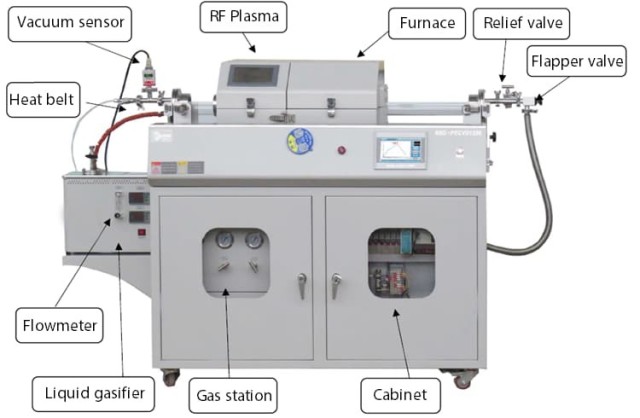

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

Ähnliche Artikel

- Eine Einführung in die chemische Gasphasenabscheidung (CVD)

- CVD-Maschinen für die Dünnschichtabscheidung

- Häufige Probleme bei CVD-Systemen und wie man sie löst

- Ein umfassender Leitfaden zur MPCVD: Diamantsynthese und -anwendungen

- Warum PECVD für die Herstellung mikroelektronischer Geräte unerlässlich ist