Einführung in das isostatische Pressen

Isostatisches Pressen ist ein Herstellungsverfahren zur Herstellung hochdichter und hochfester Materialien und Komponenten. Beim isostatischen Pressen wird ein gleichmäßiger Druck in alle Richtungen auf ein pulverförmiges Material ausgeübt, das in einer flexiblen oder starren Form enthalten ist. Diese Technik kann entweder mit der Nass- oder Trockenbeuteltechnologie erreicht werden, bei der die Form in ein flüssiges bzw. gasförmiges Medium eingetaucht wird. Isostatisch gepresste Produkte bieten mehrere Vorteile, wie z. B. gleichmäßige Dichte, hohe Grünfestigkeit und hervorragende Oberflächengüte. Sie werden häufig in Anwendungen wie der Luft- und Raumfahrt-, Medizin- und Automobilindustrie eingesetzt.

Inhaltsverzeichnis

Arten des isostatischen Pressens

Das isostatische Pressen ist ein vielseitiges Herstellungsverfahren, mit dem sich eine breite Palette hochwertiger Produkte herstellen lässt. Es gibt zwei Arten des isostatischen Pressens: kaltisostatisches Pressen (CIP) und heißisostatisches Pressen (HIP).

Kaltisostatisches Pressen (CIP)

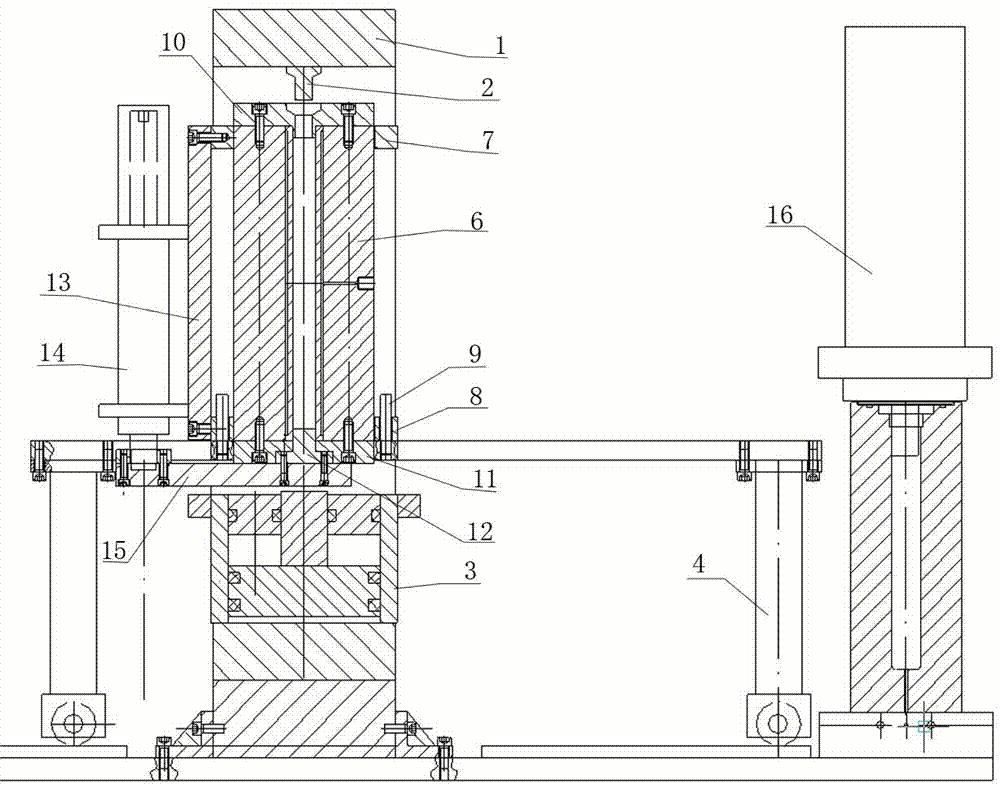

Beim kaltisostatischen Pressen werden Pulver in Elastomerformen verdichtet. Bei diesem Verfahren wird die Form in eine Druckkammer gestellt und mit einer zimmerwarmen Flüssigkeit gefüllt, bevor die Presse von allen Seiten Druck ausübt und das Metallpulver kondensiert. Dadurch verbinden sich die Pulverpartikel mechanisch miteinander und es entsteht ein fester Grünkörper. Es gibt zwei Arten von Pressen, die für das isostatische Kaltpressen in Trockenbeuteln verwendet werden: monostatische isostatische Pressen mit Einzelkavitätsstrukturen und densomatische isostatische Pressen mit Mehrkavitätskonstruktionen. Kaltisostatisches Pressen wird für Produkte eingesetzt, die ein hohes Maß an Präzision erfordern, wie zum Beispiel Keramikteile und Metallpulver. Da der Druck bei Raumtemperatur ausgeübt wird, ist der Prozess relativ schnell und kostengünstig. Die resultierenden Produkte weisen jedoch möglicherweise nicht den gleichen Grad an Festigkeit und Zähigkeit auf wie die durch heißisostatisches Pressen hergestellten Produkte.

Heißisostatisches Pressen (HIP)

Beim heißisostatischen Pressen wird Pulvermaterial bei hoher Temperatur und hohem Druck in einem versiegelten Metallbehälter verdichtet. Durch die hohe Temperatur und den hohen Druck verschmelzen die Pulverpartikel miteinander und es entsteht ein Produkt mit gleichmäßiger Mikrostruktur und hervorragenden mechanischen Eigenschaften. Heißisostatisches Pressen wird zur Herstellung von Produkten verwendet, die ein hohes Maß an Festigkeit und Zähigkeit erfordern, wie beispielsweise Flugzeugtriebwerkskomponenten und Kernbrennstäbe. Das Verfahren ist teurer und zeitaufwändiger als das kaltisostatische Pressen, liefert jedoch Produkte von höchster Qualität. Beim heißisostatischen Pressen (HIP) werden gleichzeitig Temperatur und Druck angewendet, um vollständig dichte Teile (bis zu 100 % der theoretischen Dichte) zu erhalten. Es wird hauptsächlich für technische Keramiken verwendet, die optimale Eigenschaften für Hochleistungsanwendungen erfordern.

Zusammenfassend lässt sich sagen, dass es sich beim isostatischen Pressen um ein vielseitiges Herstellungsverfahren handelt, mit dem eine breite Palette hochwertiger Produkte hergestellt werden kann. Die Art des verwendeten isostatischen Pressens hängt von den geforderten Eigenschaften des Produkts ab. Kaltisostatisches Pressen wird für Produkte verwendet, die Präzision erfordern, während heißisostatisches Pressen für Produkte verwendet wird, die Festigkeit und Zähigkeit erfordern.

Wet-Bag-Technologie

Isostatisches Pressen ist ein Herstellungsverfahren, das hochwertige Keramikprodukte mit gleichmäßiger Dichte und Festigkeit erzeugt. Eine der beim isostatischen Pressen verwendeten Techniken ist die sogenannte Wet-Bag-Technologie.

Füllen des Beutels mit Keramikpulver

Bei der Wet-Bag-Technologie wird ein flexibler Beutel mit Keramikpulver gefüllt. Anschließend wird der Beutel in ein flüssiges Medium getaucht, bei dem es sich um Wasser oder Öl handeln kann.

Anwenden von hohem Druck

Anschließend wird der Beutel einem hohen Druck von bis zu 200 MPa ausgesetzt, wodurch das Pulver aus allen Richtungen gleichmäßig komprimiert wird, was zu einer gleichmäßigen Dichte und verringerter Porosität führt.

Druck gleichmäßig verteilen

Das flüssige Medium trägt außerdem dazu bei, den Druck gleichmäßig zu verteilen und die Bildung von Rissen oder Defekten im Endprodukt zu verhindern.

Entfernen des Beutels und Trocknen des Pulvers

Nach dem Pressen wird der Beutel vorsichtig entfernt und das gepresste Pulver getrocknet und gesintert, um die gewünschten Eigenschaften zu erzielen.

Einsatz in verschiedenen Branchen

Die Nassbeuteltechnologie eignet sich besonders für die Herstellung komplexer Formen und großformatiger Komponenten, die eine hohe Genauigkeit und Zuverlässigkeit erfordern. Es wird häufig in der Luft- und Raumfahrt-, Automobil- und Medizinindustrie eingesetzt, wo Präzision und Haltbarkeit von entscheidender Bedeutung sind.

Große Auswahl an Materialien

Das Verfahren ermöglicht auch die Verwendung einer breiten Palette keramischer Materialien wie Aluminiumoxid, Zirkonoxid und Siliziumnitrid, jedes mit seinen einzigartigen Eigenschaften und Anwendungen.

Spezialausrüstung und Fachwissen

Obwohl die Wet-Bag-Technologie spezielle Ausrüstung und Fachwissen erfordert, bietet sie im Hinblick auf Qualität, Kosteneffizienz und Skalierbarkeit erhebliche Vorteile gegenüber anderen Herstellungsverfahren wie Spritzguss oder Trockenpressen.

Dry-Bag-Technologie

Die Trockenbeuteltechnologie ist eine Form des isostatischen Pressens, mit der hochwertige, gleichmäßige Produkte hergestellt werden. Dabei wird ein mit Pulver gefüllter flexibler Beutel verwendet, um die gewünschte Form zu erzeugen. Hier ist eine Schritt-für-Schritt-Anleitung zur Funktionsweise der Dry Bag-Technologie:

Schritt 1: Befüllen des Beutels mit Pulver

Der erste Schritt im Dry-Bag-Technologie-Prozess besteht darin, den flexiblen Beutel mit dem Pulver zu füllen, das benötigt wird, um die gewünschte Form zu erzeugen. Das Pulver wird sorgfältig abgemessen, um sicherzustellen, dass das Endprodukt von höchster Qualität ist.

Schritt 2: Platzieren des Beutels in einer Kammer

Sobald der Beutel mit Pulver gefüllt ist, wird er in eine Kammer gelegt. Die Kammer wird dann entweder mit Wasser oder Gas unter Druck gesetzt.

Schritt 3: Druck ausüben

Wenn der Druck in der Kammer steigt, werden die Pulverpartikel im Beutel gezwungen, sich der Form des Beutels anzupassen. Der Beutel dehnt sich aus, um sich dem Druck und der Form des Pulvers anzupassen.

Schritt 4: Erreichen der gewünschten Dichte und Form

Der Druck wird aufrechterhalten, bis die gewünschte Dichte und Form erreicht ist. Das Endprodukt ist ein mit Pulver gefüllter Beutel, der die gewünschte Form angenommen hat.

Schritt 5: Entfernen des Beutels und Sintern des Produkts

Anschließend wird der Beutel aus der Kammer entnommen und das Produkt gesintert. Beim Sintern handelt es sich um einen Prozess, bei dem die Pulverpartikel zu einem festen Produkt verschmolzen werden. Dieser Prozess minimiert die Porosität und führt zu hervorragenden mechanischen Eigenschaften.

Die Dry-Bag-Technologie wird häufig bei der Herstellung von Keramik- und Metallkomponenten für Luft- und Raumfahrt-, Medizin- und Industrieanwendungen eingesetzt. Das Verfahren bietet gegenüber herkömmlichen Herstellungsmethoden mehrere Vorteile, darunter die Möglichkeit, komplexe Formen und eine gleichbleibende Qualität herzustellen. Darüber hinaus ist das Verfahren umweltfreundlicher als andere Formen des isostatischen Pressens, da keine Öle oder Schmiermittel erforderlich sind.

Zusammenfassend lässt sich sagen, dass die Dry Bag-Technologie eine effiziente und vielseitige Möglichkeit ist, hochwertige, isostatisch gepresste Produkte herzustellen. Der Prozess besteht darin, einen flexiblen Beutel mit Pulver zu füllen, ihn in eine Kammer zu legen, Druck auszuüben, um das Pulver an die Form des Beutels anzupassen, die gewünschte Dichte und Form zu erreichen und das Produkt zu sintern. Das Endprodukt ist ein hochwertiges, gleichmäßiges Produkt mit minimaler Porosität und hervorragenden mechanischen Eigenschaften.

Vorteile des kaltisostatischen Pressens

Kaltisostatisches Pressen (CIP) ist ein Herstellungsverfahren, bei dem Pulver durch Anwendung von hohem Druck zu einem hochdichten und gleichmäßigen Feststoff verdichtet werden. Dieses Verfahren bietet mehrere Vorteile und ist daher ideal für die Herstellung einer breiten Palette von Materialien. In diesem Abschnitt werden wir einige der Hauptvorteile des kaltisostatischen Pressens untersuchen.

Grüne Stärke

Einer der Hauptvorteile des kaltisostatischen Pressens ist die Möglichkeit, Materialien mit hoher Grünfestigkeit herzustellen. Unter Grünfestigkeit versteht man die Fähigkeit eines geformten Materials, Manipulationen standzuhalten, bevor es vollständig ausgehärtet ist. Durch kaltisostatisches Pressen hergestellte Materialien weisen eine hohe Grünfestigkeit auf, was bedeutet, dass solche Materialien einen höheren Umsatz haben, da sie schneller gesintert oder bearbeitet werden können als andere Materialien.

Gleichmäßige Dichte

Kaltisostatisches Pressen gewährleistet eine gleichmäßige Dichte der Materialien. Dies bedeutet, dass es zu einer gleichmäßigen Schrumpfung kommt, wenn das Material andere Prozesse wie das Sintern durchläuft. Die gleichmäßige Dichte lässt sich darauf zurückführen, dass der beim CIP verwendete Druck jeden Teil des Materials mit gleicher Stärke erreicht.

Gleichmäßige Stärke

Da der Druck, mit dem die Materialien verdichtet werden, in alle Richtungen gleich ist, weist das Material eine gleichmäßige Festigkeit auf. Materialien mit gleichmäßiger Festigkeit sind in der Regel effizienter als solche ohne gleichmäßige Festigkeit.

Vielseitigkeit

Mit CIP können schwierige Formen hergestellt werden, die mit anderen Methoden nicht hergestellt werden können. Darüber hinaus können damit großformatige Materialien hergestellt werden. Die einzige Einschränkung hinsichtlich der Größe der mit dieser Methode hergestellten Materialien ist die Größe des Druckbehälters.

Korrosionsbeständigkeit

Kaltisostatisches Pressen verbessert die Korrosionsbeständigkeit eines Materials. Daher haben Materialien, die diesen Prozess durchlaufen, eine längere Lebensdauer als die meisten anderen Materialien.

Mechanische Eigenschaften

Die mechanischen Eigenschaften kaltisostatisch gepresster Materialien werden verbessert. Zu den verbesserten Eigenschaften zählen unter anderem Duktilität und Festigkeit.

Abschluss

Isostatisches Pressen ist eine vielseitige Technologie, die bei der Herstellung von Hochleistungsmaterialien und -komponenten weit verbreitet ist. Es bietet zahlreiche Vorteile gegenüber herkömmlichen Pressverfahren, wie z. B. Grünfestigkeit und gleichmäßige Dichte. Die Nassbeutel- und Trockenbeuteltechnologien sind die beiden heute am häufigsten verwendeten Arten des isostatischen Pressens. Die Technologie ist in einer Vielzahl von Branchen anwendbar, darunter Luft- und Raumfahrt, Automobilindustrie, Medizintechnik und Nuklearindustrie. Mit der Fähigkeit, komplexe Formen und hochwertige Teile herzustellen, ist isostatisches Pressen eine zuverlässige und kostengünstige Möglichkeit, Produkte herzustellen, die den strengsten Qualitätsstandards entsprechen.

Ähnliche Produkte

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

Ähnliche Artikel

- Wie isostatische Pressen die Effizienz der Materialverarbeitung verbessern

- Kaltisostatisches Pressen und seine Arten verstehen

- Verständnis der kaltisostatischen Pressmethode für pulverförmige Materialien

- Kaltisostatisches Pressen und seine Anwendungen verstehen

- Elektrische kaltisostatische Laborpresse (CIP): Anwendungen, Vorteile und Anpassungen