Einführung in die Warmisostatische Presse

Warm Isostatic Press (WIP) ist eine Art isostatische Presse, die eine Kombination aus Hitze und Druck nutzt, um hochwertige Teile herzustellen. Beim WIP-Prozess wird ein Teil in eine flexible Form gelegt, die dann mit einem Gas oder einem flüssigen Medium gefüllt wird. Die Form wird dann hohen Drücken und Temperaturen ausgesetzt, wodurch das Medium das Teil gleichmäßig umströmt und auf allen Seiten einen gleichmäßigen Druck ausübt. WIP wird häufig bei der Herstellung von Keramik, Verbundwerkstoffen und anderen Hochleistungsmaterialien verwendet, die eine präzise Formgebung und hohe Dichte erfordern. Im Vergleich zur kaltisostatischen Presse (CIP) und heißisostatischen Presse (HIP) bietet WIP eine kostengünstigere und zeitsparendere Lösung für die Herstellung von Teilen mit komplexen Formen und optimalen Materialeigenschaften.

Inhaltsverzeichnis

- Einführung in die Warmisostatische Presse

- Unterschiede zwischen kalter, warmer und heißer isostatischer Presse

- Vorteile der warmisostatischen Presse

- Warmisostatischer Laminator für hochwertige monolithische Mehrschichtkeramik

- So funktioniert die warme isostatische Presse

- Betriebstemperaturbereich der warmisostatischen Presse

- Bedeutung der richtigen Temperaturkontrolle für die Formqualität

- Tipps zur Sicherstellung der Formqualität und -effizienz

- Abschluss

Unterschiede zwischen kalter, warmer und heißer isostatischer Presse

Isostatisches Pressen ist eine beliebte Technik zur Herstellung verschiedener Materialien wie Keramik, Metalle und Verbundwerkstoffe. Diese Methode verbessert die Dichte, Struktur und Eigenschaften von Materialien, indem durch ein geschlossenes Gefäß ein gleichmäßiger Druck auf das Material ausgeübt wird. Es gibt drei Arten des isostatischen Pressens: kalt, warm und heiß. Der Hauptunterschied zwischen ihnen besteht in den Temperaturen, bei denen sie während der Formung und Konsolidierung arbeiten.

Kaltisostatische Presse (CIP)

Kaltisostatische Pressen werden in Umgebungen mit Raumtemperatur eingesetzt und eignen sich für temperaturempfindliche Materialien wie Keramik, Metallpulver usw. Diese Methode basiert auf der Ausübung eines gleichmäßigen Drucks auf das Material durch ein geschlossenes Gefäß bei Raumtemperatur. CIP bietet den Vorteil einer gleichmäßigen Festigkeit in alle Richtungen, einer gleichmäßigen Dichte und Formflexibilität.

Warmisostatische Presse (WIP)

Warmisostatisches Pressen (WIP) ist eine Variante des kaltisostatischen Pressens (CIP), die ein Heizelement umfasst. Bei dieser Methode wird warmes Wasser oder ein ähnliches Medium verwendet, um aus allen Richtungen einen gleichmäßigen Druck auf pulverförmige Produkte auszuüben. WIP ist ein hervorragender Kompromiss zwischen CIP und Hot Isostatic Press (HIP). Es eignet sich für ein breiteres Materialspektrum und hat einen geringeren Energiebedarf als HIP, bietet jedoch bessere mechanische Eigenschaften und eine höhere Dichte als CIP. WIP wird häufig für Pulver, Bindemittel und andere Materialien verwendet, für die besondere Temperaturanforderungen gelten oder die bei Raumtemperatur nicht geformt werden können.

Heißisostatische Presse (HIP)

Heißisostatische Pressen arbeiten bei hohen Temperaturen und eignen sich für Materialien mit hohen Temperaturanforderungen, wie zum Beispiel Metalle und Legierungen. Diese Methode basiert darauf, durch ein geschlossenes Gefäß bei hohen Temperaturen einen gleichmäßigen Druck auf das Material auszuüben. HIP hat den Vorteil, innere Porosität zu beseitigen, mechanische Eigenschaften wie Schlagfestigkeit, Duktilität und Ermüdungsfestigkeit zu verbessern und homogene Mikrostrukturen bereitzustellen. HIP ermöglicht auch die Diffusionsbindung von ähnlichen und unterschiedlichen Materialien, entweder in Pulver- oder Feststoffform.

Zusammenfassend lässt sich sagen, dass jede Art isostatischer Pressmethode ihre Vor- und Nachteile hat und die Auswahl der geeigneten Methode von den Eigenschaften des Pulvermaterials und den Anforderungen an den Formeffekt abhängt. Durch die Berücksichtigung der Unterschiede zwischen CIP, WIP und HIP können Hersteller qualitativ hochwertige Produkte herstellen, die den hohen Standards der Branche entsprechen.

Vorteile der warmisostatischen Presse

Warmisostatische Pressen (WIP) sind vielseitige Geräte, die in verschiedenen Branchen immer beliebter werden. Hier sind einige der Vorteile der Verwendung von WIP:

1. Hohe Formqualität und Effizienz

Einer der Hauptvorteile von WIP ist die Fähigkeit, eine hohe Formqualität und Effizienz sicherzustellen. Die Ausrüstung kann eine gleichmäßige Temperatur und einen gleichmäßigen Druck in der Kammer aufrechterhalten, was dazu beiträgt, eine gleichmäßige Dichte und Form des geformten Materials zu erreichen. Dadurch entfallen Nachbehandlungen wie Sintern, was Zeit und Geld spart.

2. Breites Spektrum an Materialverarbeitung

Mit WIP kann eine breite Palette von Materialien wie Keramik, Metalle und Verbundwerkstoffe verarbeitet werden. Dies macht es zu einer vielseitigen Option für verschiedene Branchen wie Luft- und Raumfahrt, Automobil und Medizintechnik.

3. Umweltfreundliche Option

Der Einsatz von WIP trägt dazu bei, die beim Formprozess entstehende Abfallmenge zu reduzieren, was eine umweltfreundliche Option darstellt. Dies liegt daran, dass durch WIP Nachbehandlungen wie Sintern, die Abfall erzeugen, nicht mehr erforderlich sind.

4. Verbesserte mechanische Eigenschaften

WIP kann die mechanischen Eigenschaften des geformten Materials verbessern. Dies liegt daran, dass WIP eine hochwertige Form mit gleichmäßiger Dichte und Form erzielen kann. Dies wiederum führt zu einem hochwertigeren Endprodukt.

5. Reduzierung der Produktionskosten

Der Einsatz von WIP kann zu einer Reduzierung der Produktionskosten führen. Dies liegt daran, dass bei WIP keine Nachbehandlungen wie das Sintern mehr erforderlich sind. Darüber hinaus kann mit WIP eine qualitativ hochwertige Form erzielt werden, wodurch die Notwendigkeit zusätzlicher Verarbeitungsschritte reduziert wird.

Zusammenfassend lässt sich sagen, dass der Einsatz der warmisostatischen Presse mehrere Vorteile bietet, die sie zu einer wertvollen Investition für Unternehmen machen, die auf Präzisionsfertigung angewiesen sind. Von einer hohen Formqualität bis hin zu einer Reduzierung der Produktionskosten kann WIP die Qualität und Effizienz von Formprozessen deutlich verbessern.

Warmisostatischer Laminator für hochwertige monolithische Mehrschichtkeramik

Ein Warmisostatischer Laminator ist ein wesentlicher Bestandteil des Warmisostatischen Pressverfahrens (WIP). Es wird zum Stapeln und Komprimieren von Keramikmaterialien verwendet, um eine monolithische mehrschichtige Keramikstruktur zu bilden. Der WIP-Prozess stellt sicher, dass das Keramikprodukt eine hohe Dichte, eine gleichmäßige Mikrostruktur und hervorragende mechanische Eigenschaften aufweist. Hier sind die Schritte, die bei der Verwendung eines warmisostatischen Laminators für hochwertige monolithische Mehrschichtkeramiken erforderlich sind:

Schritt 1: Vorbereitung der Keramikmaterialien

Vor der Verwendung des Warmisostatischen Laminators müssen die Keramikmaterialien vorbereitet werden. Die Materialien liegen üblicherweise in Form von Pulvern vor, die mit einem Bindemittel zu einer Aufschlämmung vermischt werden. Die Aufschlämmung wird dann in eine Form gegossen, um einen Grünkörper zu bilden.

Schritt 2: Stapeln von Keramikmaterialien

Anschließend werden die Grünkörper zu einer monolithischen Mehrschichtstruktur gestapelt. Die Schichten werden so angeordnet, dass die gewünschte Form und Größe des Endprodukts entsteht. Die Schichten können je nach Anwendung aus unterschiedlichen Materialien und Stärken bestehen.

Schritt 3: Verdichtung keramischer Materialien

Sobald die Grünkörper gestapelt sind, werden sie in den warmisostatischen Laminator gelegt. Der Laminator übt in einer versiegelten Kammer Druck und Wärme auf die Keramikmaterialien aus. Durch Druck und Hitze verfestigen sich die Pulver zu einer dichten, hochwertigen Keramikstruktur. Der Laminator sorgt dafür, dass die Schichten gleichmäßig und gleichmäßig komprimiert werden, wodurch eine monolithische Mehrschichtstruktur mit hoher Dichte und gleichmäßiger Mikrostruktur entsteht.

Schritt 4: Entfernen des Bindemittels

Nach dem Verdichtungsprozess enthält die Keramikstruktur noch ein Bindemittel. Anschließend wird die Struktur erhitzt, um das Bindemittel zu entfernen und die Keramikmaterialien zusammenzusintern. Durch den Sinterprozess entsteht ein Keramikprodukt mit hervorragenden mechanischen Eigenschaften wie hoher Festigkeit, Härte und Verschleißfestigkeit.

Der Warmisostatische Laminator ist ein wesentlicher Bestandteil des WIP-Prozesses zur Herstellung hochwertiger Keramikprodukte mit minimalem Abfall und reduziertem Energieverbrauch. Es wird häufig in Branchen wie Luft- und Raumfahrt, Elektronik und medizinischen Geräten eingesetzt, in denen hochwertige Keramik für kritische Anwendungen erforderlich ist. Mit Hilfe des warmisostatischen Laminators können Hersteller komplexe Geometrien herstellen, die mit anderen Formverfahren nur schwer zu erreichen sind.

Zusammenfassend lässt sich sagen, dass der Warmisostatische Laminator eine entscheidende Komponente des WIP-Prozesses zur Herstellung hochwertiger monolithischer Mehrschichtkeramiken ist. Der Laminator sorgt dafür, dass die Keramikmaterialien gleichmäßig gestapelt und komprimiert werden, was zu einem dichten und hochwertigen Produkt führt. Durch die Befolgung der oben beschriebenen Schritte können Hersteller sicherstellen, dass ihre Keramikprodukte den höchsten Qualitäts- und Effizienzstandards entsprechen.

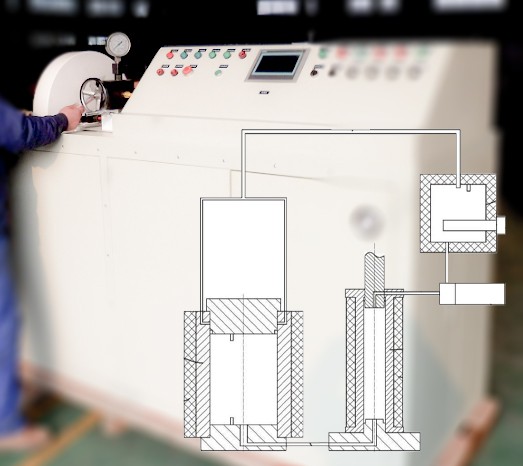

So funktioniert die warme isostatische Presse

Eine warmisostatische Presse (WIP) ist ein Laborgerät, das hohe Temperaturen und hohen Druck nutzt, um Materialien zu verdichten und in komplizierte Formen und Designs zu bringen. Beim WIP wird das Material in eine Form gegeben und dann in einer versiegelten Kammer Hitze und Druck auf die Form ausgeübt. Dieser Prozess trägt dazu bei, Hohlräume oder Defekte im Material zu beseitigen, was zu einem gleichmäßigeren und langlebigeren Produkt führt.

Schritt 1: Laden des Materials

Der erste Schritt bei der Verwendung eines WIP ist das Laden des Materials in die Form. Das Material kann in Form eines Pulvers, einer Vorform oder eines festen Blocks vorliegen. Die Form kann je nach verarbeitetem Material aus Graphit, Keramik oder Metall bestehen.

Schritt 2: Versiegeln der Kammer

Sobald die Form mit dem Material beladen ist, wird sie in die WIP-Kammer platziert. Anschließend wird die Kammer dicht verschlossen, um zu verhindern, dass während des Prozesses Gas austritt. Der Versiegelungsprozess ist entscheidend, um sicherzustellen, dass das Erhitzen und die Druckbeaufschlagung effektiv durchgeführt werden.

Schritt 3: Erhitzen der Kammer

Der nächste Schritt besteht darin, die Kammer auf die erforderliche Temperatur aufzuheizen. Die Temperatur und die Heizrate sind entscheidende Faktoren für den Erfolg des Prozesses. Die Temperatur wird häufig auf oder über dem Schmelzpunkt des zu verarbeitenden Materials eingestellt. Dadurch soll sichergestellt werden, dass das Material plastisch wird und sich leicht formen lässt.

Schritt 4: Druck ausüben

Sobald die gewünschte Temperatur erreicht ist, wird Druck auf die Form ausgeübt. Der Druck wird gleichmäßig in alle Richtungen ausgeübt, was als isostatischer Druck bekannt ist. Dadurch wird das Material „plastisch“, wodurch Hohlräume unter dem Differenzdruck kollabieren. Die Oberflächen der Hohlräume verbinden sich durch Diffusion miteinander, wodurch die Defekte wirksam beseitigt werden und eine nahezu theoretische Dichte erreicht wird.

Schritt 5: Kühlen der Kammer

Nachdem der erforderliche Druck und die erforderliche Temperatur für eine bestimmte Zeit aufrechterhalten wurden, wird die Kammer auf Raumtemperatur abgekühlt. Dies geschieht langsam, um einen thermischen Schock für das Material zu vermeiden. Auch die Abkühlgeschwindigkeit ist ein wichtiger Faktor, der die Endeigenschaften des Materials beeinflusst.

Zusammenfassend lässt sich sagen, dass der Einsatz einer warmisostatischen Presse die Qualität und Effizienz von Formprozessen deutlich verbessern kann. Der WIP kann mit einer Vielzahl von Materialien verwendet werden, darunter Metalle, Keramik und Verbundwerkstoffe, was ihn zu einem vielseitigen Werkzeug für eine Vielzahl von Anwendungen macht. Um die besten Ergebnisse zu erzielen, ist es jedoch wichtig, die geeigneten Materialien und Formenkonstruktionen sorgfältig auszuwählen und die Anweisungen des Herstellers für den Betrieb und die Wartung der Geräte zu befolgen.

Betriebstemperaturbereich der warmisostatischen Presse

Warm Isostatic Press (WIP) ist eine Technologie, die hohen Druck und Temperatur nutzt, um Materialien in die gewünschte Form zu komprimieren und zu verfestigen. Der Betriebstemperaturbereich eines WIP ist entscheidend für seine Wirksamkeit. Der Temperaturbereich eines WIP liegt typischerweise zwischen 100 °C und 200 °C.

Idealer Temperaturbereich

Dieser Temperaturbereich ist ideal für Materialien wie Keramik, Metalle und Polymere. Das obere Ende des Temperaturbereichs eignet sich für Hochleistungsmaterialien, die hohe Temperaturen benötigen, um die gewünschten Eigenschaften zu erreichen. Der WIP-Prozess trägt außerdem dazu bei, Porosität und Hohlräume im Endprodukt zu beseitigen, was zu einer hochwertigen und effizienten Formung führt.

WIP-Vorteile

Der WIP-Prozess bietet viele Vorteile, darunter die Möglichkeit, komplexe Formen herzustellen, Materialeigenschaften zu verbessern und Fehler zu beseitigen. Mit seinem breiten Betriebstemperaturbereich ist das WIP ein vielseitiges Werkzeug, das in einer Vielzahl von Branchen eingesetzt werden kann, darunter Luft- und Raumfahrt, Automobil und medizinische Geräte.

Temperaturkontrolle

Der Temperaturbereich eines WIP kann durch die Verwendung einer speziellen Flüssigkeit oder eines speziellen Gases als Druckübertragungsmedium gesteuert werden, im Allgemeinen bei Temperaturen zwischen 100 und 200 °C. Das Medium kann außerhalb des Hochdruckzylinders oder innerhalb des Hochdruckzylinders erhitzt werden, wenn eine präzise Temperaturregelung erforderlich ist. Wenn eine präzise Temperaturregelung erforderlich ist, kann das Medium auch im Hochdruckzylinder mit einem Wärmeerzeuger erhitzt werden. Das im Vorratstank erhitzte Öl wird in der Regel dazu verwendet, die Öltemperatur auf einem stabilen Niveau zu halten oder entsprechend den Prozessanforderungen erhitzt und gekühlt zu werden.

Bedeutung der richtigen Temperaturkontrolle für die Formqualität

Die Temperaturkontrolle ist ein entscheidender Faktor für den Erfolg des Formprozesses. Das Formmaterial muss vor dem Formen im richtigen Zustand sein, und eine ordnungsgemäße Temperaturkontrolle ist hierfür unerlässlich.

Die Auswirkungen einer unsachgemäßen Temperaturkontrolle

Eine zu niedrige Temperatur kann dazu führen, dass das Material spröde wird und zur Rissbildung neigt. Andererseits kann eine zu hohe Temperatur dazu führen, dass das Material zu weich wird oder sogar schmilzt, sodass es sich nicht mehr zum Formen eignet. Daher ist die Einhaltung des richtigen Temperaturbereichs für das Formmaterial entscheidend für die Erzielung der gewünschten Qualität.

Vorteile einer ordnungsgemäßen Temperaturregelung

Eine ordnungsgemäße Temperaturkontrolle gewährleistet nicht nur die Qualität des geformten Produkts, sondern trägt auch dazu bei, die Zykluszeit des Formprozesses zu verkürzen und dadurch die Effizienz zu steigern. Das geformte Produkt ist von hoher Qualität und erfüllt die erforderlichen Standards, wenn die Temperaturkontrolle korrekt aufrechterhalten wird.

Tipps zur Sicherstellung der Formqualität und -effizienz

Die Herstellung hochwertiger Formprodukte mittels warmisostatischer Presse (WIP) erfordert sorgfältige Liebe zum Detail und die Einhaltung spezifischer Richtlinien. Hier sind einige wichtige Tipps zur Sicherstellung der Formqualität und Effizienz mit WIP:

Wählen Sie den richtigen WIP-Typ

Der erste und wichtigste Tipp ist die Wahl des richtigen WIP-Typs für Ihr spezifisches Formprojekt. Das WIP sollte über die richtigen Druck- und Temperaturkontrollen verfügen, um optimale Formbedingungen zu gewährleisten. Berücksichtigen Sie unbedingt Faktoren wie die Größe und Form des Produkts, die Art des zu formenden Materials sowie den erforderlichen Formdruck und die erforderliche Formtemperatur.

Bereiten Sie die Materialien richtig vor

Die richtige Vorbereitung der Materialien ist entscheidend für eine erfolgreiche Formgebung. Dazu gehört, dass die Materialien sauber und frei von Verunreinigungen sind und dass sie während des Formprozesses auf den richtigen Temperatur- und Druckniveaus gehalten werden. Jegliche Verunreinigungen oder Unstimmigkeiten in den Materialien können die Qualität des Endprodukts beeinträchtigen.

Überwachen Sie den Formprozess genau

Es ist außerdem wichtig, den Formprozess genau zu überwachen, um sicherzustellen, dass die Materialien korrekt geformt werden, und um gegebenenfalls erforderliche Anpassungen vorzunehmen. Dazu gehört die regelmäßige Überprüfung des Druck- und Temperaturniveaus und die Sicherstellung, dass das Produkt in die gewünschte Form und Größe gebracht wird. Eventuelle Abweichungen vom gewünschten Ergebnis sollten umgehend behoben werden.

Regelmäßige Wartung und Reinigung des WIP

Schließlich ist eine regelmäßige Wartung und Reinigung des WIP unerlässlich, um sicherzustellen, dass es ordnungsgemäß funktioniert und konstant hochwertige Formprodukte produziert. Dazu gehört die regelmäßige Reinigung der Form und der Kammer, um die Ansammlung von Verunreinigungen zu verhindern und sicherzustellen, dass alle Teile ordnungsgemäß funktionieren. Eventuelle Fehlfunktionen oder Mängel sollten umgehend behoben werden, um Schäden am Produkt oder an der Ausrüstung zu vermeiden.

Zusammenfassend lässt sich sagen, dass Hersteller durch die Befolgung dieser Tipps sicherstellen können, dass ihre WIP mit maximaler Effizienz arbeitet und konstant hochwertige Formprodukte produziert. Um optimale Ergebnisse zu erzielen, sind eine ordnungsgemäße Vorbereitung der Materialien, eine genaue Überwachung des Formprozesses sowie eine regelmäßige Wartung und Reinigung der Geräte unerlässlich. Die Wahl des richtigen WIP-Typs für das spezifische Formprojekt ist ebenfalls entscheidend für die Sicherstellung der Formqualität und -effizienz.

Abschluss

Zusammenfassend lässt sich sagen, dass Warm Isostatic Press (WIP) eine effiziente und zuverlässige Methode zum Formen hochwertiger monolithischer Mehrschichtkeramik und im Pulvermetallurgie-Umformprozess (PM) ist. Der Betriebstemperaturbereich von WIP liegt zwischen 200 und 1400 °C und eine ordnungsgemäße Temperaturkontrolle ist entscheidend für die Formqualität. WIP bietet verschiedene Vorteile wie eine gleichmäßige Verdichtung, verbesserte mechanische Eigenschaften und eine bessere Oberflächenbeschaffenheit. Durch Befolgen der Tipps zur Sicherstellung der Formqualität und -effizienz kann WIP Herstellern dabei helfen, die gewünschte Produktqualität zu erreichen und die Produktionskosten zu senken.

Ähnliche Produkte

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse