Einführung in die Infrarotheizung quantitativer flacher Plattenformen

Quantitative flache Plattenformen mit Infrarotheizung stellen eine hochmoderne Lösung für industrielle Wärmeprozesse dar und bieten einen deutlichen Vorteil gegenüber herkömmlichen Methoden. Diese Technologie macht sich die Prinzipien der Infrarotstrahlung zunutze, um eine hervorragende Wärmeverteilung und Verarbeitungseffizienz zu erzielen. Im Gegensatz zu herkömmlichen Erwärmungstechniken bieten Infrarot-Heizformen eine kontrolliertere und gleichmäßigere Erwärmungsumgebung, die für verschiedene hochpräzise Anwendungen in Branchen wie der Dentalindustrie, der Wärmebehandlung und der Vakuumtechnik unerlässlich ist. Dieser Artikel befasst sich mit den fortschrittlichen Konstruktionsmerkmalen, den Funktionsmechanismen und den zahlreichen Vorteilen von Infrarot-Heizplattenwerkzeugen und unterstreicht damit ihre Bedeutung in der modernen Fertigungs- und Verarbeitungstechnologie.

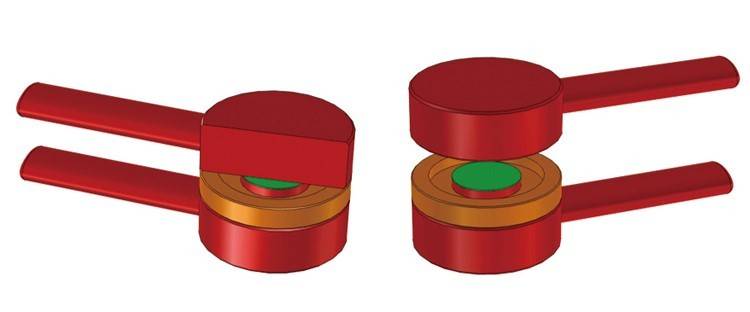

Konstruktionsmerkmale von infrarotbeheizten Flachformwerkzeugen

Infrarotheizungsformen für flache Platten werden mit Präzision konstruiert, um optimale Leistung und Haltbarkeit zu gewährleisten. Diese Formen werden aus hochwertigem Stahlblech hergestellt, das für die strukturelle Integrität und die thermische Effizienz der Heizplatten unerlässlich ist. Die Auswahl der Materialien ist nicht willkürlich, sondern basiert auf der zertifizierten chemischen Zusammensetzung, die sicherstellt, dass der Stahl den strengen Qualitätsstandards entspricht.

Die Überprüfung der Homogenität mit Ultraschall ist ein entscheidender Schritt bei der Herstellung dieser Formen. Diese zerstörungsfreie Prüfmethode bestätigt, dass die Stahlbleche frei von Fehlern sind und eine gleichmäßige Struktur aufweisen, was für eine gleichmäßige Wärmeverteilung über die Heizplatten entscheidend ist. Eine gleichmäßige Wärmeverteilung ist der Schlüssel zur Vermeidung von Hotspots und zur Gewährleistung einer gleichmäßigen Qualität der mit diesen Formen hergestellten Produkte.

Das Design der Heizplatten umfasst gebohrte und gefräste Kanäle, die den Durchfluss des Heizmediums, z. B. Thermoöl, Wasser oder Dampf, erleichtern. Diese Kanäle sind miteinander verbunden, um ein umfassendes Heizfeld zu bilden. Die strategische Anordnung und der Durchmesser dieser Kanäle sind sorgfältig berechnet, um eine effiziente Beheizung zu gewährleisten und eine gleichmäßige Temperatur auf der Arbeitsfläche der Platte aufrechtzuerhalten. Dieses Konstruktionsmerkmal ist entscheidend für eine gleichmäßige Erwärmung, die für die Qualität und Konsistenz der hergestellten Produkte unerlässlich ist.

Hochwertiges Material und wasserdichte Schweißnähte sind ein wesentlicher Bestandteil der Konstruktion dieser Heizplatten. Die Schweißnähte sind so konzipiert, dass sie wasserdicht sind, um jegliches Austreten des Heizmediums zu verhindern, das die Leistung und Sicherheit des Systems beeinträchtigen könnte. Alle Platten werden strengen Tests auf Wasserdurchlässigkeit unter angemessenem Druck unterzogen, um sicherzustellen, dass sie dicht sind und langfristig zuverlässig funktionieren.

Die Bearbeitung dieser Heizplatten ist von höchster Qualität und sorgt für eine angemessene Arbeitsfläche und die Glätte der Heizplatten. Glatte Oberflächen sind nicht nur leichter zu reinigen und zu pflegen, sondern tragen auch zu einer gleichmäßigen Wärmeverteilung bei. Die Präzisionsbearbeitung trägt auch zur Gesamteffizienz des Erhitzungsprozesses bei, wodurch der Energieverbrauch gesenkt und die Produktivität gesteigert wird.

Zusammenfassend lässt sich sagen, dass sich die Konstruktionsmerkmale von Infrarot-Heizplattenwerkzeugen auf die Verwendung hochwertiger Materialien, die Gewährleistung einer gleichmäßigen Wärmeverteilung und die Aufrechterhaltung einer langfristigen Zuverlässigkeit konzentrieren. Diese Eigenschaften machen sie zu einer idealen Wahl für Branchen, die eine präzise Temperaturkontrolle und eine gleichbleibende Produktqualität benötigen. Die Kombination aus zertifizierten Materialien, Ultraschall-Homogenitätsprüfung und Präzisionsbearbeitung ergibt ein robustes und effizientes Heizsystem, das den hohen Anforderungen moderner Fertigungsprozesse gerecht wird.

Heizmechanismus und Effizienz

Der Heizmechanismus in Labor- und Industrieplatten umfasst das strategische Bohren und Fräsen von Kanälen, um den Durchfluss eines Heizmediums wie Thermoöl, Wasser oder Dampf zu erleichtern. Diese Kanäle sind eng miteinander verbunden und bilden ein umfassendes Heizfeld, das eine effiziente Wärmeübertragung gewährleistet und eine gleichmäßige Temperatur auf der Arbeitsfläche der Platte aufrechterhält.

Aufbau und Funktionsweise

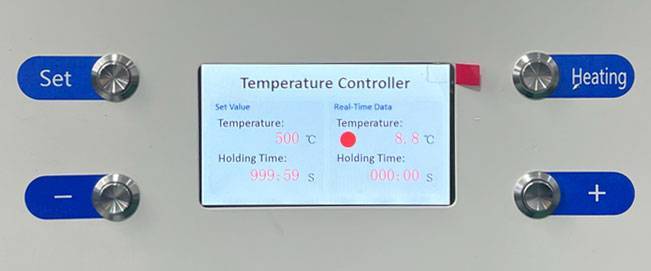

Das Design dieser Kanäle ist entscheidend für die Effizienz des Heizprozesses. Bei einer 10-Tage-Presse mit Platten von 270 cm x 144 cm liegt der durchschnittliche Dampfverbrauch beispielsweise zwischen 180 und 275 kg/h. Bei hohen Anforderungen, wie z. B. beim Laden schwerer Ladungen von Laubholzfurnieren, kann der Dampfbedarf jedoch auf über 450 kg/h ansteigen. Dies erfordert einen robusten Heizmechanismus, der gleichmäßige Temperaturen im gesamten Plattenbereich aufrechterhalten kann, was durch eine präzise Temperaturregelung oder Dampfdruckregulierung erreicht wird.

Effizienz der Wärmeübertragung

Die Effizienz der Wärmeübertragung ist ausschlaggebend dafür, dass die Arbeitsfläche der Platte eine gleichmäßige Temperatur behält. Die Kanäle in der Platte sind so konzipiert, dass Temperaturabfälle minimiert werden und der Dampf gleichmäßig über den Plattenbereich kondensiert. Diese Gleichmäßigkeit ist entscheidend, um lokale Über- oder Unterhitzungen zu vermeiden, die die Qualität der zu verarbeitenden Materialien beeinträchtigen können.

Herausforderungen und Lösungen

Eine der größten Herausforderungen bei Heizmechanismen ist die Kondensation von Dampf in den Kanälen der Heizplatten. Die sich bildende Kondensationsschicht wirkt wie ein Isolator und kann die effiziente Wärmeübertragung vom kondensierenden Dampf auf die Plattenoberfläche stören. Dies kann zu erheblichen Temperaturabfällen führen, insbesondere an der Unterseite der Druckplatten. Um dies abzumildern, werden fortschrittliche Heiztechnologien eingesetzt, z. B. mit Rotorblättern und intensivem Wärme- und Stofftransport. Diese Technologien verbessern die Wärmeübertragungsleistung, verhindern die Bildung von Ablagerungen und schützen temperaturempfindliche Produkte vor Überhitzung.

Material und Konstruktion

Die beheizten Platten werden aus hochwertigem Stahlblech mit zertifizierter chemischer Zusammensetzung und geprüfter Ultraschallhomogenität hergestellt. Die Platten werden sorgfältig bearbeitet, um geeignete Arbeitsflächen und eine glatte Oberfläche zu gewährleisten, was für eine effiziente Wärmeübertragung unerlässlich ist. Wasserdichte Schweißnähte und strenge Tests auf Wasserdurchlässigkeit unter angemessenem Druck gewährleisten einen dauerhaften und zuverlässigen Betrieb der Platten.

Indirekte Heizmethoden

Die direkte elektrische Beheizung wird zwar in einigen Anwendungen eingesetzt, leidet aber häufig unter einer ungleichmäßigen Temperaturverteilung und möglichen Ausbrennproblemen. Indirekte Beheizungsmethoden, z. B. mit Heißkanälen und wärmeleitenden Ölerhitzern, werden eingesetzt, um diese Mängel zu beheben. Obwohl sie zu einem etwas höheren Wärmeverlust führen können, ist die Auswirkung auf die Effizienz insgesamt minimal, und die Vorteile einer gleichmäßigen Beheizung und verbesserten Temperaturkontrolle sind erheblich.

Schlussfolgerung

Der Heizmechanismus und die Effizienz von Labor- und Industrieplatten sind entscheidend für ihre Leistung und die Qualität der verarbeiteten Materialien. Durch den Einsatz fortschrittlicher Konstruktionsprinzipien, hochwertiger Materialien und innovativer Heiztechnologien gewährleisten diese Platten eine effiziente Wärmeübertragung und halten die Temperatur auf der Arbeitsfläche konstant, wodurch die Gesamtproduktivität und die Produktqualität verbessert werden.

Vorteile der Verwendung von flachen Infrarot-Heizplattenwerkzeugen

Die Infrarot-Heiztechnologie hat die Fertigungsindustrie revolutioniert, insbesondere im Bereich der Flachformwerkzeuge. Diese fortschrittliche Heizmethode bietet zahlreiche Vorteile gegenüber herkömmlichen Heiztechniken und steigert sowohl die Effizienz als auch die Qualität der Produktionsprozesse. Im Folgenden werden die wichtigsten Vorteile des Einsatzes von Infrarotheizungen in Flachformwerkzeugen näher erläutert.

Langlebiger und zuverlässiger Betrieb

Einer der Hauptvorteile von infrarotbeheizten Flachformwerkzeugen ist ihre Langlebigkeit und Zuverlässigkeit. Im Gegensatz zu herkömmlichen elektrischen Heizelementen, die im Laufe der Zeit aufgrund ungleichmäßiger Temperaturverteilung durchbrennen oder nachlassen können, arbeiten Infrarotheizungen mit gleichbleibender Leistung. Bei dieser Technologie wird die Wärme direkt durch Infrarotstrahlung aufgebracht, die die Materialoberfläche durchdringt, ohne die Heizelemente zu verschleißen. Dies führt zu einer deutlich längeren Lebensdauer der Geräte und verringert den Bedarf an häufiger Wartung oder Austausch.

Gleichmäßige Wärmeverteilung

Die Infrarotheizung bietet eine außergewöhnlich gleichmäßige Wärmeverteilung, was für die Aufrechterhaltung einer konstanten Produktqualität entscheidend ist. Bei herkömmlichen Heizmethoden kommt es häufig zu Temperaturgradienten, bei denen sich die Wärme auf bestimmte Bereiche konzentriert, was zu einer ungleichmäßigen Aushärtung oder Verarbeitung der Materialien führt. Infrarotheizungen hingegen strahlen eine gleichmäßige Wärmewelle aus, die die gesamte Oberfläche der Form gleichmäßig abdeckt. Diese Gleichmäßigkeit gewährleistet, dass jeder Teil des zu verarbeitenden Materials die gleiche Wärmemenge erhält, was zu vorhersehbaren und zuverlässigen Ergebnissen führt.

Erhöhte Effizienz

Die Effizienz der Infrarot-Heizung von Flachformwerkzeugen ist ein weiterer wichtiger Vorteil. Diese Technologie ermöglicht schnelle Aufheiz- und Abkühlzyklen, die für Produktionsumgebungen mit hohen Stückzahlen unerlässlich sind. Die schnelle Reaktionszeit von Infrarotstrahlern bedeutet, dass Produktionslinien schnell in Betrieb genommen werden können und Temperaturanpassungen sofort erfolgen können. Dies spart nicht nur Zeit, sondern senkt auch den Energieverbrauch, da das System nicht im Leerlauf betrieben werden muss und keine Energie für die Aufrechterhaltung unnötiger Wärmepegel verschwendet wird.

Geringerer Stromverbrauch

Infrarotheizsysteme sind energieeffizient, was sich für die Hersteller in niedrigeren Betriebskosten niederschlägt. Die Technologie konzentriert die Wärme direkt auf das Material und minimiert so den Wärmeverlust an die Umgebung. Darüber hinaus tragen die kürzeren Sinterzeiten und der geringere Energiebedarf im Vergleich zu herkömmlichen Methoden zu weiteren Energieeinsparungen bei. So können die Sinterzeiten um mehr als 20 Stunden verkürzt werden, und der Stromverbrauch kann bis zu 700 KWh betragen, was deutlich niedriger ist als bei herkömmlichen Verfahren.

Verbesserte Produktqualität

Die Präzision und Kontrolle, die die Infrarotheizung bietet, tragen zur Verbesserung der Produktqualität bei. Durch die Gewährleistung einer gleichmäßigen Wärmeverteilung und die Minimierung von Temperaturgradienten können die Hersteller gleichmäßigere Ergebnisse bei ihren Produkten erzielen. Dies ist besonders wichtig in Branchen, in denen geringfügige Temperaturschwankungen die endgültigen Eigenschaften der zu verarbeitenden Materialien erheblich beeinflussen können, wie z. B. beim Kunststoffspritzguss und bei der Materialverarbeitung.

Geringere Abnutzung der Formen

Die Infraroterwärmung verringert auch den Verschleiß der Formen und verlängert deren Lebensdauer. Die niedrigeren Sintertemperaturen und die gleichmäßige Wärmeverteilung minimieren die thermische Belastung der Formen, so dass sie ohne nennenswerte Abnutzung mehrfach verwendet werden können. Dadurch werden nicht nur die Gesamtproduktionskosten gesenkt, sondern auch sichergestellt, dass die Formen ihre Präzision und Genauigkeit über die Zeit beibehalten.

Zusammenfassend lässt sich sagen, dass infrarotbeheizte Flachformwerkzeuge eine Vielzahl von Vorteilen bieten, die die betriebliche Effizienz erhöhen, die Kosten senken und die Produktqualität verbessern. Die Fähigkeit der Technologie, eine gleichmäßige Wärmeverteilung, schnelle Heiz- und Kühlzyklen und einen geringeren Stromverbrauch zu gewährleisten, macht sie zur idealen Wahl für moderne Fertigungsprozesse. Da die Industrie weiterhin nach effizienteren und nachhaltigeren Methoden sucht, wird die Infrarotheizung eine entscheidende Rolle bei der Gestaltung der Zukunft der Fertigung spielen.

Prüfung und Qualitätssicherung

Die Gewährleistung der Langlebigkeit und Zuverlässigkeit von Formen ist in verschiedenen industriellen Prozessen, insbesondere bei der Herstellung von Kunststoffen und Keramiken, von größter Bedeutung. Dieser Abschnitt befasst sich mit den umfassenden Prüfverfahren für die Wasserdurchlässigkeit und anderen Qualitätsprüfungen und unterstreicht die entscheidende Rolle dieser Bewertungen für die Aufrechterhaltung der Produktintegrität und -leistung.

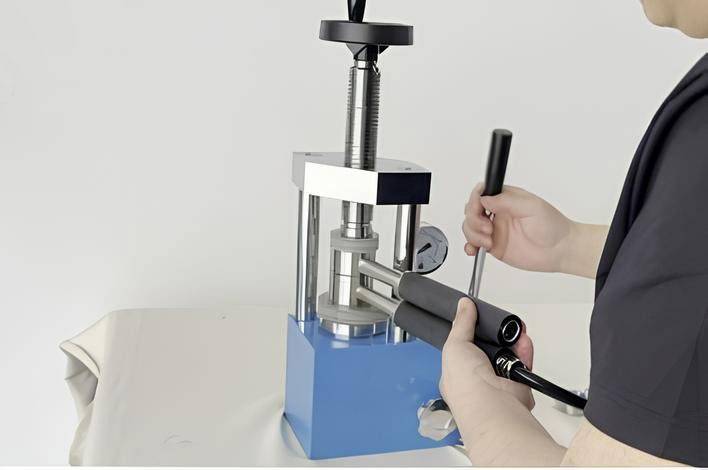

Prüfung der Wasserdurchlässigkeit

Die Prüfung der Wasserdurchlässigkeit ist ein grundlegender Qualitätssicherungsschritt, insbesondere für Formen, die für die Herstellung von Materialien verwendet werden, die hohe Präzision und Haltbarkeit erfordern. Mit dieser Prüfung wird bewertet, wie gut eine Form dem Eindringen von Wasser unter Druck widerstehen kann, was für die Vermeidung von Defekten wie Lecks und strukturellen Schwächen entscheidend ist.

Eine gängige Methode zur Prüfung der Wasserdurchlässigkeit ist die Verwendung einer hydraulischen Presse. Die Probe wird gewogen und in einen mit einem Auflösungsmedium gefüllten Dialysebeutel gegeben, der dann in den Behälter der Presse getaucht wird. Die Probe wird wiederholt mit Kräften von 1 bis 10 Tonnen belastet, um eine gründliche Durchmischung mit dem Auflösungsmedium zu gewährleisten. Dieses Verfahren hilft bei der Berechnung der aus dem System freigesetzten Materialmenge und sorgt für eine weitere Zerkleinerung der Partikel für genauere Ergebnisse.

Qualitätskontrollen für die Haltbarkeit von Formen

Neben der Wasserdurchlässigkeit sind mehrere andere Qualitätsprüfungen für die Langlebigkeit und Wirksamkeit von Formen unerlässlich. Dazu gehören:

-

Minimierung der Zugspannung: Die Konstruktion von Formen zur Vermeidung von Zugspannungen ist von entscheidender Bedeutung. Dies kann erreicht werden, indem Zugspannungen durch eine geeignete Konstruktion in Druckspannungen umgewandelt und Druckvorspannungen einbezogen werden.

-

Verdichtung und Oberflächenbeschaffenheit: Eine gute Verdichtung und eine minimale Endbearbeitung sind entscheidend. Die Grünbearbeitung wird oft der Endbearbeitung vorgezogen, um nur kleine und begrenzte bearbeitete Oberflächen zuzulassen, die eine bessere Gesamtqualität und eine einfache Entnahme aus der Form gewährleisten.

-

Fertigungsspezifische Details: Beachtung fertigungsspezifischer Details wie leichte Entnehmbarkeit aus der Form, Vermeidung von dünnen Wänden und Berücksichtigung spezieller Anforderungen einzelner Fertigungsschritte wie Nass- und Trockenpressen, Extrusion, Sintern und Glasieren.

Die Bedeutung der Qualitätsprüfung in der Kunststoffindustrie

In der Kunststoffindustrie ist die Qualitätsprüfung nicht nur ein Verfahrensschritt, sondern eine entscheidende Komponente, die sich direkt auf die Kundenzufriedenheit und Produktivität auswirkt. Die Hersteller setzen fortschrittliche Prüfverfahren und -maschinen ein, um die Lieferung hochwertiger Produkte zu gewährleisten. Zu diesen Prüfungen gehört die Bestätigung der Eigenschaften des Kunststoffs, z. B. des Kohlenstoffgehalts und der Molekularstruktur, oft unter Verwendung von Spezialgeräten wie Muffelöfen.

Umfassende Prüfung von Filterpressen

Für Formen, die in Filtrationsprozessen verwendet werden, sind umfassende Tests unerlässlich. Dies beginnt mit der Vorbereitung der Aufschlämmung und dem Einrichten der Filterpresse mit den richtigen Platten und dem richtigen Filtertuch. Sobald die Presse und die Probe bereit sind, wird die Pumpe aktiviert und die Presse gefüllt. Es werden Filtratproben entnommen und die Zeit gemessen, bis die Bedingungen für niedrigen Durchfluss und maximalen Druck erfüllt sind. Bei Membrantests sind zusätzliche Schritte wie das Waschen des Kuchens, das Auspressen der Membran und das Abblasen vorgesehen. Nach dem Test wird der Filterkuchen entfernt, und es werden Kuchenproben entnommen, wobei die Leichtigkeit der Kuchenablösung und der Zustand des Filtertuchs notiert werden.

Schlussfolgerung

Tests und Qualitätssicherung sind ein wesentlicher Bestandteil der Produktion von Formen, um deren Haltbarkeit, Zuverlässigkeit und Leistung zu gewährleisten. Durch strenge Prüfverfahren für die Wasserdurchlässigkeit und andere Qualitätskontrollen kann die Industrie hohe Standards für die Produktqualität aufrechterhalten und so die Kundenzufriedenheit und die betriebliche Effizienz steigern. Diese Praktiken beugen nicht nur Mängeln vor, sondern tragen auch zum Gesamterfolg und zur Nachhaltigkeit von Fertigungsprozessen bei.

Die Zukunft derinfrarotbeheizten Flachformwerkzeugen ist vielversprechend, mit zahlreichen potenziellen Innovationen am Horizont. Durch die Konzentration auf einen verbesserten thermischen Wirkungsgrad, die Integration intelligenter Technologien, nachhaltige Verfahren und fortschrittliche Fertigungstechniken können die Hersteller die Grenzen des Möglichen erweitern und Formen schaffen, die effizienter, vielseitiger und umweltfreundlicher sind. Diese Fortschritte werden nicht nur die Leistung der Infrarot-Wärmetechnologie verbessern, sondern auch zum allgemeinen Fortschritt verschiedener Branchen beitragen, die auf präzise und effiziente Wärmeprozesse angewiesen sind.

Ähnliche Produkte

- Vertikaler Labortiegelofen

- Spezielle Heißpressform für Laboranwendungen

- 1700℃ Muffelofen für Labor

- Anti-Cracking-Pressform für Laboranwendungen

- Mehrzonen-Labortiegelofen