Einführung

Inhaltsverzeichnis

- Einführung

- Isostatisches Pressen verstehen

- Kaltisostatisches Pressen (CIP)

- Heißisostatisches Pressen (HIP)

- Anwendungen von HIP in verschiedenen Branchen

- Prozessgrundlagen und Fertigungsschritte

- Rolle hermetisch verschlossener Behälter

- Verwendung von Inertgasen als Druckmedium

- Dichteerreichung durch HIP und ihre Abhängigkeit von der sorgfältigen Kontrolle verschiedener Faktoren

- Anforderung an saubere, kugelförmige Pulver und Bedeutung der Vermeidung von Kontaminationen

- Vergleich zwischen CIP und HIP

- Vergleich der HIP-Fähigkeiten mit anderen Verdichtungsmethoden

- Abschluss

Isostatisches Pressen ist eine Verdichtungsmethode, die einzigartige Vorteile beim Erreichen einer gleichmäßigen Dichte und der Schaffung komplexer Formen bietet. Im Gegensatz zu anderen Verdichtungsmethoden werden beim isostatischen Pressen flexible Formen verwendet, um die Reibung zu reduzieren und komplizierte Designs zu ermöglichen. In diesem Blogbeitrag werden wir uns mit dem Konzept des isostatischen Pressens befassen und seine Anwendungen in verschiedenen Branchen untersuchen. Wir werden auch das isostatische Pressen mit anderen Verdichtungsmethoden vergleichen, um seine Möglichkeiten und Grenzen zu verstehen. Wenn Sie also neugierig auf die faszinierende Welt des isostatischen Pressens sind und erfahren möchten, wie es Ihrem Unternehmen zugute kommen kann, lesen Sie weiter!

Isostatisches Pressen verstehen

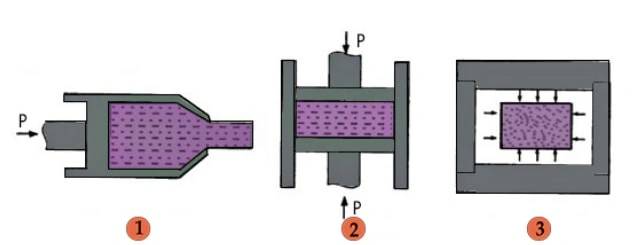

Konzept des isostatischen Pressens

Isostatisches Pressen ist eine Pulververarbeitungstechnik, bei der das Teil durch Flüssigkeitsdruck verdichtet wird. Metallpulver werden in einen flexiblen Behälter gegeben, der als Form für das Teil dient. Über die gesamte Außenfläche des Behälters wird Flüssigkeitsdruck ausgeübt, wodurch das Pulver gepresst und in die richtige Geometrie gebracht wird. Im Gegensatz zu anderen Verfahren, bei denen Kräfte über eine Achse auf das Pulver ausgeübt werden, wird beim isostatischen Pressen Druck von überall her ausgeübt.

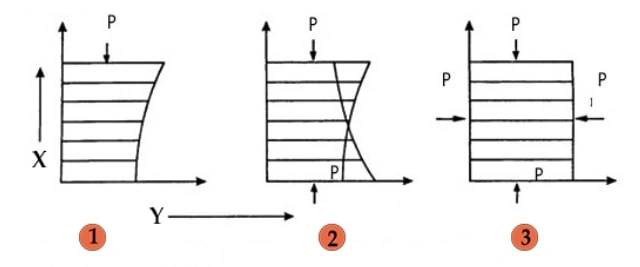

Vorteile einer gleichmäßigen Dichte

Einer der Hauptvorteile des isostatischen Pressens ist die Möglichkeit, eine gleichmäßige Dichte innerhalb des verdichteten Teils zu erreichen. Herkömmliche Verarbeitungsmethoden führen insbesondere bei bestimmten Teilen häufig zu Dichteschwankungen. Eine Lösung für dieses Problem bietet isostatisches Pressen, indem es einen Rundumdruck ausübt, der eine gleichmäßige Verdichtung des Pulvers gewährleistet. Dies führt zu einer gleichmäßigen Dichte im gesamten Teil, was für seine Leistung und Materialeigenschaften entscheidend ist.

Rolle flexibler Formen bei der Reduzierung der Reibung und der Ermöglichung komplexer Formen

Beim isostatischen Pressen werden flexible Elastomerformen anstelle starrer Matrizen verwendet. Das Pulver wird in die Form gefüllt, die dann verschlossen und in einen Druckbehälter gegeben wird. Der Druck wird über eine Flüssigkeit aufgebracht, wodurch das Pulver unter hydrostatischen Bedingungen verdichtet werden kann. Dadurch wird die Reibung an der Matrizenwand reduziert oder eliminiert, was zu einer höheren Genauigkeit der gepressten Oberflächen führt.

Darüber hinaus ermöglicht der Einsatz flexibler Formen die Herstellung komplexer Formen. Die Form kann sich an komplizierte Geometrien anpassen, was besonders bei Teilen mit unregelmäßigen Formen oder einem hohen Verhältnis von Dicke zu Durchmesser von Vorteil ist. Die Kombination aus flexiblen Formen und Rundumdruck beim isostatischen Pressen ermöglicht die Herstellung komplexer und präzise geformter Teile.

Das isostatische Pressen, ob kalt oder heiß, bietet verschiedene Vorteile hinsichtlich der Gleichmäßigkeit der Dichte, der Materialausnutzung und der Möglichkeit, Teile mit komplexen Formen herzustellen. Obwohl es hinsichtlich der Größen- und Formmöglichkeiten Einschränkungen gibt, bleibt das isostatische Pressen in vielen Branchen eine wertvolle Pulververdichtungstechnik.

Kaltisostatisches Pressen (CIP)

Arbeitsmechanismus von CIP

Kaltisostatisches Pressen (CIP) ist eine Methode zur Materialverarbeitung, bei der Pulver durch Einschließen in eine Elastomerform verdichtet werden. Diese Form wird dann einem gleichmäßigen Flüssigkeitsdruck aus allen Richtungen ausgesetzt, wodurch die Pulver komprimiert werden und ein hochkompakter Feststoff entsteht. Dieser Prozess basiert auf dem Pascalschen Gesetz, das besagt, dass der auf eine eingeschlossene Flüssigkeit ausgeübte Druck in alle Richtungen übertragen wird, ohne dass sich seine Größe ändert.

Verwendung flexibler Membranen und verschiedener Formmaterialien

CIP verwendet Elastomerformen wie Urethan, Gummi oder Polyvinylchlorid, die eine geringe Verformungsbeständigkeit aufweisen. Diese flexiblen Membranen ermöglichen eine gleichmäßige Druckverteilung in der gesamten Form, was zur Verdichtung von Pulvern zu einer festen, homogenen Masse führt.

Größenbeschränkungen basierend auf der Größe des Druckbehälters

Die Größenbeschränkungen von CIP werden durch die Kapazität des verwendeten Druckbehälters bestimmt. Kaltisostatische Pressgeräte sind in verschiedenen Größen erhältlich, von Laborgeräten mit kleinem Innendurchmesser bis hin zu Geräten mit einer Breite von über 2 m. Der Betriebsdruck kann bis zu 900 MPa (130.000 psi) erreichen.

Vorteile minimierter Reibungseffekte

Im Vergleich zum Matrizenpressen bietet das kaltisostatische Pressen den Vorteil, durch minimierte Reibungseffekte gleichmäßigere Dichten zu erreichen. Die beim CIP verwendete flexible Form ermöglicht die Komprimierung von Pulvern ohne die Einschränkungen starrer Werkzeuge. Dies führt zu einer gleichmäßigeren Druckverteilung und einer höheren Maßhaltigkeit.

Einschränkungen im Vergleich zum Gesenkpressen

Während kaltisostatisches Pressen Vorteile wie gleichmäßige Dichten und minimierte Reibungseffekte bietet, weist es im Vergleich zum Gesenkpressen Einschränkungen auf. Aufgrund der flexiblen Werkzeuge ist die Maßkontrolle beim CIP im Allgemeinen nicht so streng wie beim Matrizenpressen. Es können jedoch starre Elemente in die Formbaugruppe integriert werden, um bei Bedarf präzise Oberflächen zu erzeugen.

Insgesamt ist das kaltisostatische Pressen eine vielseitige Methode, um pulverförmige Materialien zu festen, homogenen Massen zu verdichten. Es wird häufig in verschiedenen Branchen eingesetzt, darunter Kunststoffe, Keramik, Pulvermetallurgie und Sputtertargets, und bietet Vorteile wie gleichmäßige Dichten und minimierte Reibungseffekte. Es ist jedoch wichtig, die Einschränkungen von CIP zu berücksichtigen, wie z. B. die Dimensionskontrolle und Größenbeschränkungen basierend auf der Größe des Druckbehälters.

Heißisostatisches Pressen (HIP)

Heißisostatisches Pressen (HIP) ist eine Fertigungstechnik, die Hitze und Druck nutzt, um die physikalischen Eigenschaften von Metallen und Keramiken zu verbessern. Es wird häufig verwendet, um die Porosität zu verringern und die Dichte von Materialien zu erhöhen, was zu verbesserten mechanischen Eigenschaften führt.

Anwendungen von HIP in verschiedenen Branchen

HIP wird in verschiedenen Branchen für unterschiedliche Anwendungen eingesetzt. In der Pulvermetallurgie ermöglicht es die Verdichtung von Metallpulvern bei hohen Temperaturen und Drücken, wodurch ein Produkt mit einer homogenen geglühten Mikrostruktur und minimalen Verunreinigungen entsteht. Dies ist insbesondere für Luft- und Raumfahrtkomponenten und andere kritische Anwendungen von Vorteil.

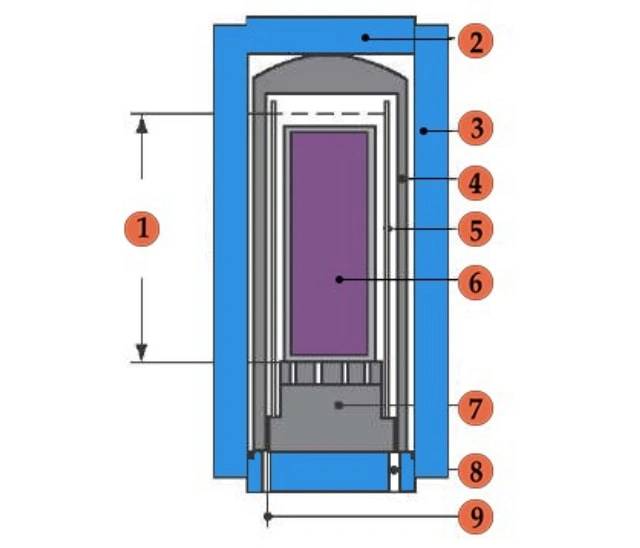

Prozessgrundlagen und Fertigungsschritte

Beim HIP werden Materialien in einem Druckbehälter hohen Temperaturen und Drücken ausgesetzt. Temperatur, Druck und Prozesszeit werden präzise gesteuert, um die gewünschten Materialeigenschaften zu erreichen. Die Teile werden in einem Inertgas wie Argon erhitzt, das einen gleichmäßigen Druck in alle Richtungen ausübt. Dieser Druck führt dazu, dass das Material „plastisch“ wird, wodurch Hohlräume kollabieren und die Oberflächen durch Diffusion miteinander verbunden werden, was zu einer nahezu theoretischen Dichte führt.

Rolle hermetisch verschlossener Behälter

Eine entscheidende Rolle im HIP-Prozess spielen hermetisch verschlossene Behälter. Sie sorgen dafür, dass das Druckmedium, meist ein Inertgas, nicht in das Material eindringt. Dies ist besonders wichtig für additive Fertigungsteile, da die hohe Dichte, die bei der Herstellung erreicht wird, eine kapselfreie HIP-Verarbeitung ermöglicht.

Verwendung von Inertgasen als Druckmedium

Als Druckmedium bei HIP werden üblicherweise Inertgase wie Argon verwendet. Diese Gase verhindern chemische Reaktionen mit dem Material während des Prozesses. Die Anwendung von Hitze und Druck trägt dazu bei, kleine Lücken im Material zu beseitigen, die Dichte zu erhöhen und eine gleichmäßige Zusammensetzung sicherzustellen.

Dichteerreichung durch HIP und ihre Abhängigkeit von der sorgfältigen Kontrolle verschiedener Faktoren

HIP spielt eine entscheidende Rolle bei der Erzielung einer hohen Materialdichte. Durch die sorgfältige Steuerung von Faktoren wie Temperatur, Druck und Prozesszeit können Hohlräume im Material kollabieren und es kommt zu einer Diffusionsbindung, was zu einer nahezu theoretischen Dichte führt. Die sorgfältige Kontrolle dieser Faktoren ist unerlässlich, um die gewünschten Materialeigenschaften sicherzustellen.

Anforderung an saubere, kugelförmige Pulver und Bedeutung der Vermeidung von Kontaminationen

Um optimale Ergebnisse bei HIP zu erzielen, sind saubere und kugelförmige Pulver erforderlich. Verunreinigungen können erhebliche Auswirkungen auf das Endprodukt haben und dessen mechanische Eigenschaften beeinträchtigen. Daher ist es wichtig, Verunreinigungen zu vermeiden und im HIP-Prozess hochwertige Pulver zu verwenden.

Insgesamt handelt es sich beim Heißisostatischen Pressen (HIP) um eine wertvolle Fertigungstechnik, mit der sich die physikalischen Eigenschaften von Metallen und Keramiken verbessern lassen. Durch sorgfältige Steuerung von Temperatur, Druck und Prozesszeit kann HIP die Porosität verringern, die Dichte erhöhen und die mechanischen Eigenschaften von Materialien verbessern. Es findet verschiedene Anwendungen in Branchen wie der Luft- und Raumfahrt, der Pulvermetallurgie und der additiven Fertigung. Um optimale Ergebnisse zu erzielen, ist es wichtig, saubere Pulver zu verwenden und Verunreinigungen während des Prozesses zu vermeiden.

Vergleich zwischen CIP und HIP

Vergleich erreichbarer Maßtoleranzen

Sowohl der CIP- als auch der HIP-Prozess nutzen Multimaterial-Konstrukte. Bei CIP werden Polymergehäuse mit Keramikpulvern verwendet, während bei HIP geschweißte Gehäuse aus Weichstahlblech mit hochwertigen pulvermetallurgischen Legierungen zum Einsatz kommen. Diese Methoden bieten die Möglichkeit einer einstufigen Vorverarbeitung von Konstrukten durch additive Fertigung mit mehreren Materialien. Dieser Ansatz kann besonders bei der Herstellung von Kleinserien oder Prototypen von Vorteil sein und möglicherweise die Herstellungskosten senken, da eine höhere Teilekomplexität mit weniger Verarbeitungsschritten und Zeitaufwand ermöglicht wird.

Potenzial zur Herstellung komplexer Formen

CIP eignet sich aufgrund seiner Fähigkeit, detaillierte Formen zu erstellen, hervorragend für die Herstellung komplizierter Formen. Andererseits wird HIP häufig zur Verdichtung komplexer Geometrien und kritischer Komponenten verwendet. Es kann die mechanischen Eigenschaften und die Gleichmäßigkeit von Materialien verbessern.

Möglichkeit, Nettooberflächen durch den Einbau starrer Elemente in die Form zu erzielen

Die Wahl der richtigen Methode zwischen Kaltisostatischem Pressen (CIP) und Heißisostatischem Pressen (HIP) hängt von den Anforderungen Ihres Materials, der beabsichtigten Anwendung und den gewünschten Eigenschaften ab. CIP ist ideal für Vorformungen und einfache Geometrien. Es eignet sich für hochtemperaturempfindliche Materialien, da es sich um ein Kaltverfahren handelt. Andererseits erfordert HIP erhöhte Temperaturen für die Diffusion und Konsolidierung. HIP bietet eine umfassende Lösung zur Verbesserung der Materialeigenschaften, zur Minimierung von Fehlern und zur Erzielung leistungsstarker Ergebnisse.

Letztendlich hängt die Wahl zwischen CIP und HIP von den spezifischen Anforderungen Ihres Projekts und den gewünschten Ergebnissen in Bezug auf Maßtoleranzen, Komplexität der Formen und Materialeigenschaften ab.

Vergleich der HIP-Fähigkeiten mit anderen Verdichtungsmethoden

Verdichtungsprozentsatz

Heißisostatisches Pressen (HIP) ist eine Verdichtungsmethode, die hohen Druck und hohe Temperatur kombiniert, um eine Verdichtung zu erreichen und die Eigenschaften durch Diffusion und Konsolidierung zu verbessern. Diese Methode ist besonders wertvoll für Materialien, die eine verbesserte strukturelle Integrität, eine verringerte Porosität und höhere mechanische Eigenschaften erfordern. Im Vergleich dazu beinhaltet das kaltisostatische Pressen (CIP) eine Kaltverdichtung unter Verwendung isostatischen Drucks, jedoch ohne hohe Temperaturen.

Anwendungen basierend auf Teilegröße, Komplexität und Verdichtungsgrad

HIP ist in der Lage, ein breites Spektrum an Komponententypen herzustellen, einschließlich großer und massiver nahezu endkonturnaher Metallkomponenten mit einem Gewicht von bis zu 30 Tonnen. Es können auch kleine PM-HSS-Schneidwerkzeuge oder sogar sehr kleine Teile wie Zahnspangen hergestellt werden. CIP hingegen wird häufig zur Formung und Erstverfestigung pulverförmiger Materialien eingesetzt.

Einfluss von Größe, Dichte und Leistung auf den P/M-Ansatz

Die Größe, Dichte und Leistung einer Komponente sind Schlüsselfaktoren, die den Ansatz der Pulvermetallurgie (P/M) bestimmen. HIP ist ein leistungsstarkes, qualitativ hochwertiges und kostengünstiges Verfahren zur Herstellung von Metall- oder Keramikbauteilen. Es wird häufig in Kombination mit anderen PM-Prozessen wie Metallspritzguss (MIM), Pressen und Sintern oder additiven Fertigungstechnologien zur Teileverdichtung und Herstellung von Halbzeugstangen oder -platten eingesetzt. Der CIP-Prozess kann auch mit HIP, bekannt als CHIP, kombiniert werden, bei dem loses Pulver kalt verdichtet, dann gesintert und schließlich nach dem HIP behandelt wird, um vollständig dichte Teile zu erhalten.

Insgesamt bietet HIP einzigartige Möglichkeiten in Bezug auf den Verdichtungsprozentsatz, Anwendungen basierend auf Teilegröße und -komplexität sowie den Einfluss von Größe, Dichte und Leistung auf den P/M-Ansatz. Es handelt sich um eine vielseitige und effektive Verdichtungsmethode zur Herstellung von Hochleistungsmaterialien mit hervorragenden mechanischen Eigenschaften und struktureller Integrität.

Abschluss

Zusammenfassend lässt sich sagen, dass das isostatische Pressen zahlreiche Vorteile hinsichtlich der Erzielung einer gleichmäßigen Dichte und der Schaffung komplexer Formen bietet. Kaltisostatisches Pressen (CIP) minimiert Reibungseffekte und ermöglicht die Verwendung verschiedener Formmaterialien, während heißisostatisches Pressen (HIP) hermetisch verschlossene Behälter und Inertgase verwendet, um Komponenten mit hoher Dichte zu erhalten. Beim Vergleich von CIP und HIP sind Maßtoleranzen, die Herstellung komplexer Formen und die Einbeziehung der Nettooberfläche wichtige zu berücksichtigende Faktoren. Darüber hinaus sollten beim Vergleich von HIP mit anderen Verdichtungsmethoden Faktoren wie Verdichtungsprozentsatz, Teilegröße und -komplexität sowie die Auswirkungen auf die Leistung berücksichtigt werden. Insgesamt erweist sich das isostatische Pressen als vielseitige und effiziente Verdichtungsmethode für verschiedene Branchen.

Ähnliche Produkte

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Manuelle isostatische Pressmaschine CIP Pelletpresse

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Automatische Labor-Kalt-Isostatische Presse CIP-Maschine Kalt-Isostatisches Pressen

Ähnliche Artikel

- Umfassender Leitfaden zum isostatischen Pressen: Prozesse und Funktionen

- Verfahren zur Herstellung von Zirkoniumdioxid-Keramikstäben: Isostatisches Pressen vs. Trockenpressen

- Isostatisches Pressen verstehen: Verfahren, Vorteile, Grenzen und Anwendungen

- Das isostatische Pressverfahren und seine Arten verstehen

- Umfassender Leitfaden zum isostatischen Pressen: Arten, Prozesse und Merkmale(3)