Aufbau und Materialien der Öfen

Vertikale und horizontale Baureihen

Vakuumöfen zeichnen sich durch ihre unterschiedlichen Konstruktionen aus, die hauptsächlich in vertikale und horizontale Serien unterteilt sind. Jede Serie bietet einzigartige Betriebsvorteile und ist auf spezifische industrielle Anforderungen zugeschnitten.

Vertikale Baureihe

Bei der vertikalen Serie ist der Glockenstuhlmechanismus ein gemeinsames Merkmal. Diese Konstruktion ermöglicht eine effiziente Wärmeverteilung und -eindämmung und ist daher ideal für Prozesse, die eine präzise Temperaturregelung erfordern. Die vertikale Ausrichtung erleichtert auch das Be- und Entladen von Materialien, was die Verarbeitungszeit verkürzt und die Produktivität steigert.

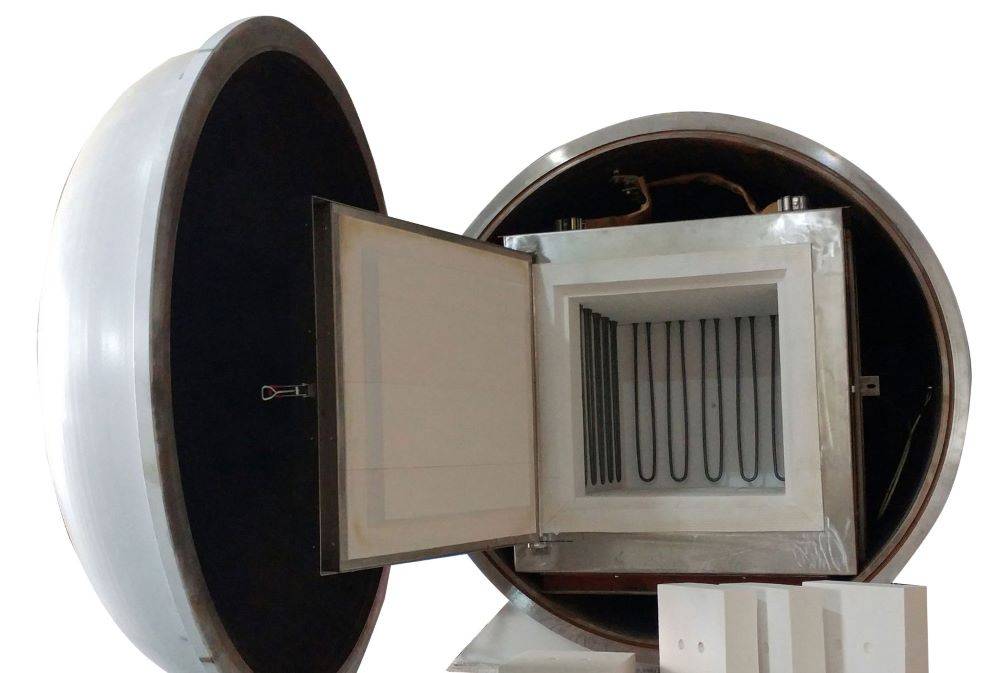

Horizontale Baureihe

Die horizontale Serie hingegen zeichnet sich durch eintürige Strukturen aus, die einen einfacheren Zugang für größere Werkstücke ermöglichen. Diese Konstruktion ist besonders vorteilhaft für Anwendungen mit sperrigen oder unregelmäßig geformten Materialien. Die horizontale Konfiguration vereinfacht auch die Integration zusätzlicher Komponenten, wie z. B. automatisierte Handhabungssysteme, was den Produktionsprozess weiter rationalisiert.

Beide Baureihen sind ein wesentlicher Bestandteil der Vielseitigkeit und Effizienz von Vakuumöfen, die jeweils unterschiedlichen betrieblichen Anforderungen und Industriestandards gerecht werden.

Materialien des Ofengehäuses

Bei der Auswahl eines Vakuumofens ist die Wahl des Materials des Ofengehäuses eine wichtige Entscheidung, die sich erheblich auf die Leistung und Langlebigkeit der Anlage auswirken kann. Zu den gängigen Optionen gehören Edelstahl, Kohlenstoffstahl und eine Kombination aus beiden Materialien in einer doppelt wassergekühlten Struktur. Jeder dieser Werkstoffe bietet eindeutige Vorteile und eignet sich für unterschiedliche Betriebsanforderungen.

-

Rostfreier Stahl: Edelstahl ist für seine Korrosionsbeständigkeit und Ästhetik bekannt und wird häufig in Umgebungen bevorzugt, in denen Sauberkeit und Langlebigkeit an erster Stelle stehen. Er eignet sich besonders für Anwendungen mit Hochtemperaturprozessen, die eine stabile und inerte Atmosphäre erfordern.

-

Kohlenstoffstahl: Dieser Werkstoff wird wegen seiner Festigkeit und Kosteneffizienz bevorzugt. Kohlenstoffstahl ist ideal für Anwendungen, bei denen der Ofen hohen mechanischen Belastungen ausgesetzt ist und bei denen die Betriebsumgebung nicht die Korrosionsbeständigkeit von Edelstahl erfordert.

-

Doppelt wassergekühlte Struktur: Bei dieser Hybridkonstruktion werden Edelstahl und Kohlenstoffstahl kombiniert, um die Stärken beider Materialien zu nutzen. Die äußere Hülle besteht in der Regel aus Kohlenstoffstahl, um die strukturelle Integrität zu gewährleisten, während die innere Auskleidung aus Edelstahl besteht, um die Korrosionsbeständigkeit zu gewährleisten. Zu dieser Konfiguration gehört auch ein Wasserkühlsystem, das zur Wärmeableitung und zum Schutz der strukturellen Integrität des Ofens beiträgt.

Die Wahl des richtigen Materials für den Ofenkörper erfordert eine sorgfältige Abwägung der Betriebsumgebung, der Prozessarten, für die der Ofen verwendet wird, und der erwarteten Lebensdauer der Anlage.

Beheizung und Isolierung

Beheizungsmethoden

Die Erwärmung in Vakuumöfen kann durch zwei Hauptmethoden erfolgen: Widerstandserwärmung und Induktionserwärmung. Jede Methode hat ihre eigenen Vorteile und eignet sich für unterschiedliche Betriebsanforderungen und Materialverarbeitungsbedürfnisse.

Widerstandserwärmung

Die Widerstandserwärmung beruht auf dem Prinzip des elektrischen Widerstands zur Erzeugung von Wärme. Zu den üblicherweise für Widerstandsheizelemente verwendeten Materialien gehören Molybdän, Wolfram und Graphit. Diese Materialien werden aufgrund ihrer Fähigkeit ausgewählt, hohen Temperaturen ohne nennenswerte Beeinträchtigung standzuhalten. Molybdän beispielsweise wird wegen seines hohen Schmelzpunkts und seiner ausgezeichneten Wärmeleitfähigkeit bevorzugt, wodurch es sich ideal für Anwendungen eignet, die Temperaturen von bis zu 2000 °C erfordern. Ebenso eignet sich Wolfram mit seinem noch höheren Schmelzpunkt für Prozesse, die Temperaturen von mehr als 2000 °C erfordern. Graphit hingegen bietet ein ausgewogenes Verhältnis von Hochtemperaturbeständigkeit und Kosteneffizienz, was es zu einer vielseitigen Wahl für ein breites Spektrum von Anwendungen macht.

Induktionserwärmung

Bei der induktiven Erwärmung wird elektromagnetische Induktion zur Erwärmung leitfähiger Materialien eingesetzt. Diese Methode ist besonders effektiv für Anwendungen, die eine schnelle und örtlich begrenzte Erwärmung erfordern, wie z. B. bei Schmiede- und Glühprozessen. Die Auswahl der Materialien für Induktionsheizspulen ist im Vergleich zur Widerstandserwärmung weniger kritisch, da das Hauptaugenmerk auf der Leitfähigkeit des Materials und der Effizienz des Designs der Induktionsspule liegt. Materialien wie Kupfer und Aluminium werden jedoch aufgrund ihrer hohen elektrischen Leitfähigkeit und relativ geringen Kosten häufig verwendet.

Beide Erwärmungsmethoden haben ihre spezifischen Anwendungsfälle und werden auf der Grundlage der erforderlichen Höchsttemperatur, der Art des zu verarbeitenden Materials und der gewünschten Erwärmungsrate ausgewählt. Das Verständnis dieser Nuancen ist entscheidend für die Optimierung der Leistung und Langlebigkeit eines Vakuumofens.

Arten der Isolierung

Die Isolierung in Vakuumöfen ist eine wichtige Komponente, um die erforderliche Temperatur zu halten und Wärmeverluste zu vermeiden. Sie kann grob in zwei Haupttypen eingeteilt werden: Ganzmetall- und Verbundisolierung.

Ganzmetallische Isolierung umfasst in der Regel die Verwendung von Hochleistungsmetallen wie hitzebeständigem Edelstahl und Molybdänsieb. Diese Materialien werden aufgrund ihrer ausgezeichneten Wärmeleitfähigkeit und ihrer Beständigkeit gegenüber hohen Temperaturen ausgewählt, um einen effizienten Betrieb des Ofens auch unter extremen Bedingungen zu gewährleisten.

Komposit-Isolierunghingegen kombiniert verschiedene Materialien, um die thermische Leistung zu optimieren. Diese Art der Isolierung besteht häufig aus einer Mischung von Fasern und anderen nichtmetallischen Materialien, die eine höhere Wärmebeständigkeit aufweisen. So werden zum Beispiel häufig Keramikfasern verwendet, da sie hohen Temperaturen standhalten und gleichzeitig eine geringe Wärmeleitfähigkeit aufweisen. Diese Kombination von Materialien ermöglicht eine vielseitigere und effektivere Isolierungslösung, die auf die spezifischen Anforderungen verschiedener Vakuumofenanwendungen zugeschnitten ist.

Vakuumsystem und Steuerung

Komponenten des Vakuumsystems

Das Vakuumsystem in einem Vakuumofen ist eine komplexe Anordnung von Komponenten zur Aufrechterhaltung des gewünschten Vakuumniveaus. Dieses System umfasst in der Regel eine Vielzahl von Pumpen, wie z. B. Ionen-, Turbomolekular-, mechanische und andere Pumpen, die jeweils eine bestimmte Funktion im Vakuumprozess erfüllen. Diese Pumpen sind durch ein Netzwerk von Ventilen und Rohrleitungen miteinander verbunden, die für die Steuerung des Gasflusses und die Aufrechterhaltung des Vakuums entscheidend sind.

Schlüsselkomponenten des Vakuumsystems

-

Pumpen: Das Herz des Vakuumsystems, Pumpen wie mechanische, Booster-, Diffusions- und Turbomolekularpumpen, sind für die Erzeugung und Aufrechterhaltung des Vakuums unerlässlich. Jeder Pumpentyp hat seinen eigenen Mechanismus und seine eigene Anwendung, um sicherzustellen, dass das System die erforderlichen Vakuumwerte effizient erreichen kann.

-

Ventile: Ventile spielen eine entscheidende Rolle bei der Regulierung des Gasflusses innerhalb des Systems. Zu den Ventiltypen gehören Hochvakuum-Isolierventen, Vakuumablassventile und Rückschlagventile, die jeweils für unterschiedliche Aspekte des Vakuumprozesses ausgelegt sind.

-

Rohrleitungsverteiler: Die Rohrleitungsverteiler verbinden die verschiedenen Komponenten des Vakuumsystems und sorgen für einen nahtlosen Gasfluss. Diese Verteiler sind strategisch platziert, um die Leistung des Systems zu optimieren und die Integrität des Vakuums aufrechtzuerhalten.

-

Vakuummessgeräte: Die genaue Messung des Vakuumniveaus ist entscheidend für eine effektive Steuerung. Geräte wie Vakuummessgeräte und Molekülzähler liefern Daten in Echtzeit, so dass die Bediener die Systemparameter bei Bedarf anpassen können.

Komponenten von Vakuumpumpen

-

Pumpenkopf: Der Pumpenkopf ist das Herzstück einer Vakuumpumpe und beherbergt den Mechanismus, der für die Erzeugung des Vakuums verantwortlich ist. Das für den Pumpenkopf verwendete Material hängt von der jeweiligen Anwendung und den Anforderungen ab.

-

Motor: Der Motor treibt den Pumpenkopf an und sorgt für einen effizienten Betrieb der Pumpe. Die Wahl des Motors ist entscheidend für die Effizienz und Langlebigkeit der Pumpe.

-

Einlass- und Auslassöffnungen: Diese Anschlüsse sind wichtig für den Anschluss der Pumpe an das Vakuumsystem bzw. an die Atmosphäre. Die korrekte Ausrichtung und Abdichtung dieser Anschlüsse ist für die Aufrechterhaltung des Vakuums entscheidend.

-

Vakuum-Messgerät: Das Vakuummeter misst den Druck im System und liefert dem Bediener die Informationen, die er benötigt, um das Vakuumniveau in Echtzeit zu regulieren.

Wenn man die Feinheiten dieser Komponenten versteht, kann man die Komplexität und Präzision besser einschätzen, die für den effektiven Betrieb eines Vakuumofens erforderlich sind.

Temperatur- und Vakuumregelung

Die Temperaturregelung in Vakuumöfen wird mit Hilfe fortschrittlicher, intelligenter Steuerungen, die eine präzise Regulierung des Erhitzungsprozesses gewährleisten, genauestens gesteuert. Diese Steuerungen sind häufig mit Sicherheitsmechanismen für Übertemperaturen ausgestattet und ermöglichen digitale manuelle Einstellungen, die von 0°F bis 3100°F reichen können, wobei Thermoelemente vom Typ S für genaue Temperaturmessungen verwendet werden.

Für die Vakuummessung hingegen sind hochentwickelte Instrumente wie ein Vakuum-Messcontroller mit mehreren Stationen erforderlich. Dieser Controller kann die Kammer und das Pumpsystem sowohl mit Thermoelementen als auch mit Penning (Kaltkathoden)-Messgeräten überwachen. Durch die Bereitstellung dedizierter Sollwerte stellt er sicher, dass alle kritischen vakuumbezogenen Prozessfunktionen präzise gesteuert werden, wodurch die Integrität und Genauigkeit der Vakuumumgebung erhalten bleibt.

Die Synergie zwischen Temperatur- und Vakuumregelung ist entscheidend für die Einhaltung von Prozessen. Die Integration dieser Systeme ermöglicht Anpassungen in Echtzeit und stellt sicher, dass sowohl die Temperatur als auch das Vakuumniveau innerhalb der vorgegebenen Parameter bleiben, wodurch die Gesamteffizienz und Zuverlässigkeit des Vakuumofenbetriebs optimiert wird.

Prozessüberwachung und -steuerung

In Vakuumofensystemen ist die Integration fortschrittlicher Überwachungs- und Steuerungstechnologien entscheidend für einen effizienten und präzisen Betrieb.Schreiber undspeicherprogrammierbare Steuerungen (PLCs) spielen in diesem Bereich eine zentrale Rolle und bieten eine Reihe von Betriebsmodi, die den verschiedenen industriellen Anforderungen gerecht werden. Diese Geräte helfen bei der Erfassung und Analyse von Echtzeitdaten und ermöglichen so eine fundierte Entscheidungsfindung und die Verbesserung der Prozesseffizienz.

Zu den verfügbaren Betriebsarten gehörenmanuell,halbautomatischundvollautomatisch Einstellungen. Jeder Modus eignet sich für verschiedene Stufen des menschlichen Eingriffs und der Automatisierung und ermöglicht so Flexibilität bei der Verwaltung komplexer Prozesse. Im manuellen Modus beispielsweise behält der Bediener die volle Kontrolle über den Prozess, was ideal für Situationen ist, die eine unmittelbare menschliche Aufsicht erfordern. Im vollautomatischen Modus hingegen wird das menschliche Eingreifen auf ein Minimum reduziert, indem vorprogrammierte Anweisungen zur autonomen Ausführung von Aufgaben herangezogen werden, was besonders bei sich wiederholenden und hochpräzisen Vorgängen von Vorteil ist.

Darüber hinaus sorgt der Einsatz von SPS dafür, dass sich das System an verschiedene Betriebsszenarien anpassen kann, und bietet einen robusten Rahmen für die Prozesssteuerung. Diese Steuerungen sind so konzipiert, dass sie komplexe Logik und Sequenzen handhaben können und sicherstellen, dass der Vakuumofen innerhalb der vordefinierten Parameter arbeitet, wodurch die Konsistenz und Zuverlässigkeit des Prozesses erhalten bleibt.

Zusammenfassend lässt sich sagen, dass die Kombination von Schreibern und SPS zusammen mit der Flexibilität, die die verschiedenen Betriebsarten bieten, die Überwachungs- und Steuerungsmöglichkeiten von Vakuumöfen erheblich verbessert und zu einer höheren Effizienz und Prozessgenauigkeit beiträgt.

Sicherheit und Schutzfunktionen

Alarm- und Schutzsysteme

Die Sicherheit eines Vakuumofens ist von größter Bedeutung und wird durch ein umfassendes Alarm- und Schutzsystem gewährleistet. Dieses System ist darauf ausgelegt, potenzielle Gefahren wie Übertemperatur, Wassermangel, Pumpenfehlfunktionen und andere Anomalien zu überwachen und darauf zu reagieren.

Hauptkomponenten von Alarm- und Schutzsystemen

- Schutz vor Übertemperaturen: Sensoren überwachen kontinuierlich die Ofentemperatur und lösen Alarme und Sicherheitsprotokolle aus, wenn die Temperatur vordefinierte Grenzen überschreitet.

- Erkennung von Wasserknappheit: Es gibt Systeme zur Erkennung von Wassermangel in der Wasserversorgung, die für die Kühlung der Ofenkomponenten entscheidend ist. Um Überhitzung und mögliche Schäden zu vermeiden, werden sofort Warnmeldungen ausgegeben.

- Pumpen-Überwachung: Die Vakuumpumpen werden regelmäßig überprüft, um sicherzustellen, dass sie einwandfrei funktionieren. Jegliche Probleme mit den Pumpen können zu einem Verlust des Vakuums führen, das für den Betrieb des Ofens entscheidend ist.

- Allgemeine Anomalie-Erkennung: Über die spezifischen Schutzmaßnahmen hinaus ist das System mit allgemeinen Funktionen zur Erkennung von Anomalien ausgestattet. Dadurch wird sichergestellt, dass jedes ungewöhnliche Verhalten innerhalb des Ofens sofort erkannt und behandelt wird.

Durch die Integration dieser fortschrittlichen Sicherheitsfunktionen bieten Vakuumöfen eine robuste Umgebung für Hochtemperaturprozesse und gewährleisten sowohl die Langlebigkeit der Anlagen als auch die Sicherheit der Bediener.

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

Ähnliche Artikel

- Warum Ihre Hochleistungsteile im Ofen versagen – und wie Sie das Problem dauerhaft lösen

- Warum Ihre Lötverbindungen inkonsistent sind – und die Lösung liegt nicht im Ofen

- Vakuum-Induktionsschmelzofen: Prinzip, Vorteile und Anwendungen

- Das Löten im Vakuumofen beherrschen: Techniken, Anwendungen und Vorteile

- Die Ingenieurskunst der Nichtigkeit: Warum Vakuumöfen die Materialintegrität definieren