Einführung in die Hochleistungskeramik und Sintertechnik

Eigenschaften und Bedeutung von Hochleistungskeramik

Hochleistungskeramische Werkstoffe zeichnen sich durch ihre einzigartigen atomaren Bindungsstrukturen aus, die hauptsächlich ionisch oder kovalent sind und ihnen eine Reihe außergewöhnlicher Eigenschaften verleihen.Diese Materialien weisen auf hohe Festigkeit und Härte wodurch sie sich ideal für Anwendungen eignen, die Langlebigkeit und Widerstandsfähigkeit gegen mechanische Beanspruchung erfordern.Außerdem ist ihre Temperaturbeständigkeit ist bemerkenswert, da sie ihre strukturelle Integrität und Leistung auch unter extremen thermischen Bedingungen beibehalten können.Ein weiteres wichtiges Merkmal ist die Biokompatibilität, die es ermöglicht, diese Keramiken in medizinischen Implantaten und anderen biomedizinischen Anwendungen zu verwenden, ohne dass der menschliche Körper nachteilige Reaktionen hervorruft.

Der Prozess der Sintern spielt eine zentrale Rolle bei der Umwandlung von Keramikpulvern in polykristalline Werkstoffe mit maßgeschneiderten Eigenschaften.Beim Sintern werden keramische Partikel unter Hitze und Druck verfestigt, was zur Bildung einer dichten, zusammenhängenden Struktur führt.Dieser Prozess ist entscheidend für die Optimierung der mechanischen, thermischen und elektrischen Eigenschaften des keramischen Endprodukts.Durch eine sorgfältige Kontrolle der Sinterbedingungen ist es möglich, Keramik mit spezifischen Eigenschaften herzustellen, die für eine Vielzahl von industriellen und technologischen Anwendungen geeignet sind.

| Eigenschaft | Beschreibung |

|---|---|

| Stärke | Hohe Widerstandsfähigkeit gegen mechanische Beanspruchung |

| Härte | Hohe Beständigkeit gegen Verformung und Verschleiß |

| Temperaturbeständigkeit | Fähigkeit, die Eigenschaften unter extremen Temperaturen beizubehalten |

| Biokompatibilität | Kompatibilität mit biologischen Umgebungen, geeignet für medizinische Implantate |

Zusammenfassend lässt sich sagen, dass Hochleistungskeramik aufgrund ihrer einzigartigen Verbindungs- und Sinterprozesse in der Lage ist, sich in anspruchsvollen Umgebungen auszuzeichnen, was sie in der modernen Technologie und Industrie unentbehrlich macht.

Grenzen des herkömmlichen Sinterns

Herkömmliche Sinterverfahren, die überwiegend auf externer Erwärmung und der Anwendung von atmosphärischem oder mechanischem Druck beruhen, weisen bei der Anwendung auf bestimmte Materialsysteme mehrere inhärente Einschränkungen auf.Eine der größten Herausforderungen ist der zeitintensive Abkühlungsprozess der nach dem Sintern erforderlich ist, was den gesamten Produktionszyklus erheblich verlängern kann.Diese verlängerte Abkühlungszeit erhöht nicht nur die für die Herstellung des Endprodukts benötigte Zeit, sondern erschwert auch die Einhaltung enger Maßtoleranzen, die ein entscheidender Faktor für die Präzision und Zuverlässigkeit des Endprodukts sind.

Außerdem ist der Bedarf an zusätzliche Bearbeitung Nach dem Sintern werden diese Herausforderungen noch größer.Dieser zusätzliche Schritt ist oft notwendig, um die gewünschte Maßgenauigkeit und Oberflächengüte zu erreichen, was die Komplexität und die Kosten des Produktionsprozesses erhöht.Die Website Urformungsprozess selbst muss sorgfältig kontrolliert werden, um Konsistenz und Wiederholbarkeit zu gewährleisten, da Schwankungen in der Pulverkonsistenz zu Veränderungen der Schrumpfung oder der Gesamteigenschaften des Bauteils führen können, was sich wiederum auf die Leistung des Endprodukts auswirkt.

Die hohen Kosten für den Aufbau der Produktion sind eine weitere wichtige Einschränkung.Die beträchtlichen Investitionen, die für die Errichtung einer Sinteranlage erforderlich sind, können für viele Hersteller ein Hindernis für den Markteintritt darstellen, insbesondere wenn die Produktnachfrage die Kosten nicht rechtfertigt.Außerdem, Prozessschwankungen während der Produktion können zu schwachen und veränderlichen Teilen führen, was die kritische Notwendigkeit einer präzisen Kontrolle während des gesamten Sinterprozesses unterstreicht.

Zusammenfassend lässt sich sagen, dass herkömmliche Sinterverfahren zwar weit verbreitet sind, ihre Grenzen in Bezug auf Zeit, Präzision, Kosten und Prozesskontrolle jedoch den Bedarf an fortschrittlicheren und effizienteren Sintertechnologien deutlich machen.

Aufkommende Schnellsintertechniken

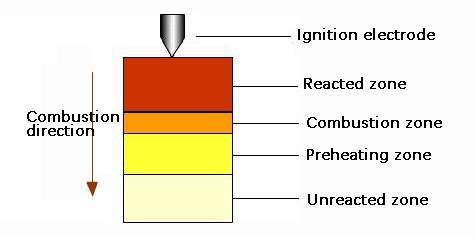

Selbstausbreitendes Hochtemperatursintern (SHS)

Self-Propagation High-Temperature Sintering (SHS), oft auch als Verbrennungssynthese bezeichnet, ist eine revolutionäre Technik, die sich die Kraft exothermer chemischer Reaktionen zunutze macht, um eine schnelle Materialsynthese zu ermöglichen.Bei dieser Methode wird die durch diese Reaktionen erzeugte intensive Hitze genutzt, um den Sinterprozess voranzutreiben und keramische Pulver in dichte, polykristalline Materialien mit maßgeschneiderten Eigenschaften zu verwandeln.

Einer der Hauptvorteile von SHS ist die Fähigkeit, eine schnelle Verdichtung zu erreichen, ohne dass eine längere externe Erwärmung oder hohe Drücke erforderlich sind, wie sie bei herkömmlichen Sinterverfahren üblich sind.Diese Effizienz macht SHS besonders attraktiv für industrielle Anwendungen, bei denen Zeit- und Energieeinsparungen entscheidend sind.Das Verfahren wurde erfolgreich in verschiedene industrielle Produktionslinien integriert und ermöglicht die Massenproduktion von hochentwickelten keramischen Werkstoffen mit gleichbleibender Qualität und Leistung.

Zusätzlich zu seinen eigenständigen Anwendungen wurde SHS mit anderen fortschrittlichen Technologien kombiniert, um seine Fähigkeiten weiter zu verbessern.So ermöglicht die SHS-Pulversynthese die Herstellung hochreaktiver Pulver, die schneller und mit größerer Kontrolle über die endgültigen Materialeigenschaften gesintert werden können.Ebenso wurden mit SHS integrierte Verdichtungstechniken entwickelt, um spezifische Herausforderungen bei der Materialkonsolidierung zu bewältigen und sicherzustellen, dass die resultierenden Keramiken die strengen Anforderungen moderner industrieller und technologischer Anwendungen erfüllen.

Die Vielseitigkeit der SHS zeigt sich auch in ihrer Anpassungsfähigkeit an ein breites Spektrum keramischer Materialien, von einfachen Oxiden bis hin zu komplexen Verbundwerkstoffen.Diese breite Anwendbarkeit in Verbindung mit ihrer Effizienz und Skalierbarkeit macht die SHS zu einem wichtigen Akteur in der laufenden Entwicklung von Schnellsintertechnologien für Hochleistungskeramik.

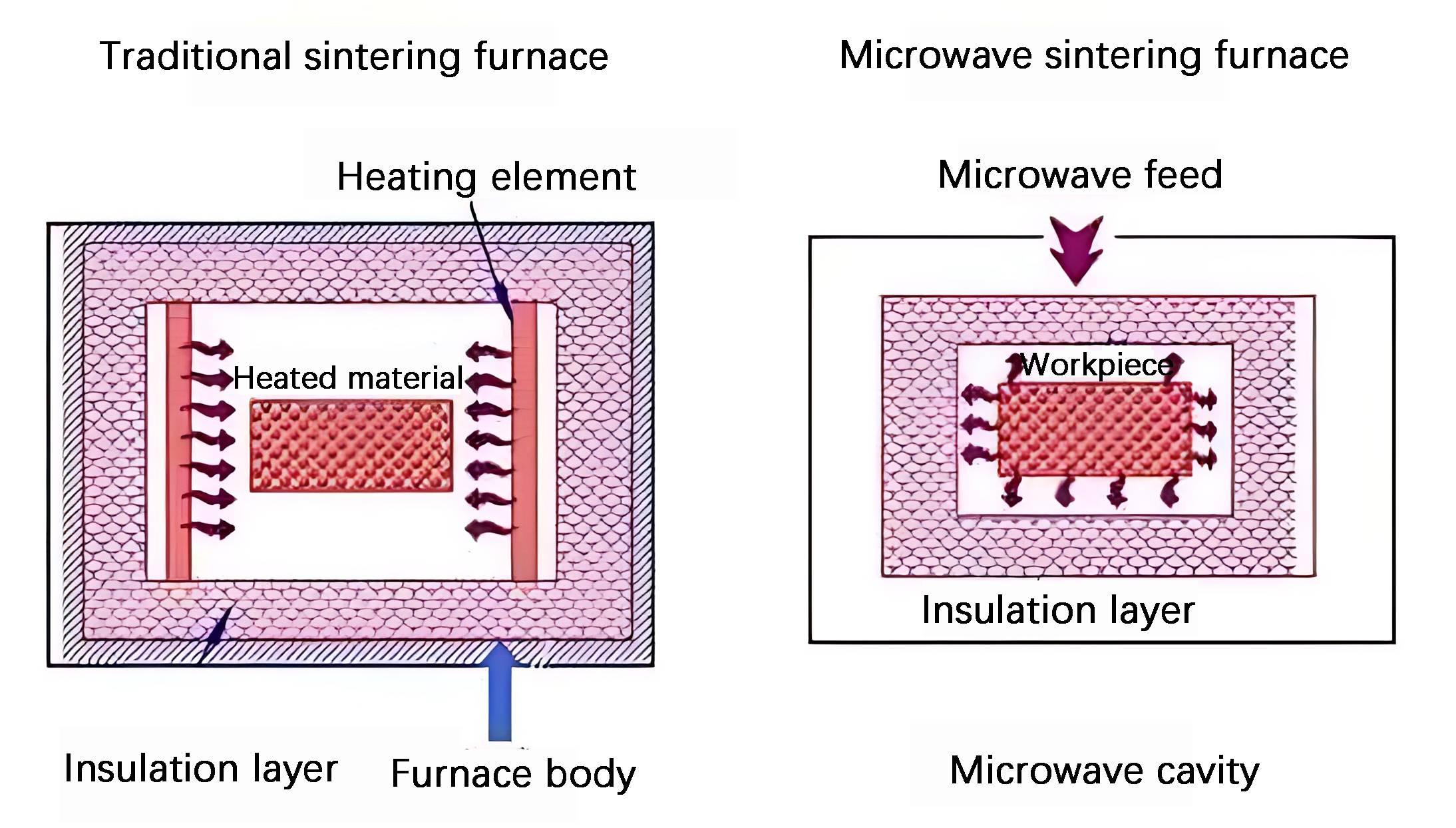

Sinterung mit Mikrowellen

Beim Mikrowellensintern wird die Kraft elektromagnetischer Mikrowellenfelder genutzt, um keramische Werkstoffe gleichmäßig zu erwärmen und so eine schnelle Sinterung bei niedrigen Temperaturen zu ermöglichen.Diese innovative Technik findet in einem breiten Spektrum von Materialien Anwendung, darunter Glasfasern, Ferrite und supraleitende Keramiken.Im Gegensatz zu herkömmlichen Erwärmungsmethoden, die auf externe Quellen angewiesen sind, wird beim Mikrowellensintern die Wärme im Material selbst erzeugt, was eine Reihe von Vorteilen bietet, z. B. schnellere Erwärmungsraten, geringerer Energieverbrauch und verbesserte Produkteigenschaften.

Das Verfahren ist jedoch nicht ohne Herausforderungen.Beim Mikrowellensintern wird in der Regel jeweils ein Pressling verarbeitet, was die Gesamtproduktivität einschränken kann, wenn mehrere Teile benötigt werden.Darüber hinaus ist die Eindringtiefe der Mikrowellen bei Materialien mit hoher Leitfähigkeit und Permeabilität begrenzt, so dass die Partikelgröße der Pulver der Eindringtiefe der Mikrowellen bei diesen speziellen Materialien entsprechen muss.Bei einigen Werkstoffen kann es vorkommen, dass sie sich nicht mit den Mikrowellen verbinden, während bei anderen ein "Runaway"-Verhalten auftreten kann, was zu Schwankungen in den Eigenschaften des gesinterten Endprodukts führt.

Trotz dieser Nachteile zeichnet sich das Mikrowellensintern durch die Beibehaltung feiner Korngrößen in Biokeramik aus, was es zu einem wertvollen Werkzeug bei der Herstellung von Hochleistungskeramikkomponenten macht.Die Technologie hat sich auch auf das Sintern von Metallpulvern ausgeweitet, eine überraschende Anwendung, da Massenmetalle in der Regel Mikrowellen reflektieren.Metallpulver jedoch absorbieren Mikrowellen bereits bei Raumtemperatur und ermöglichen so eine schnelle und effiziente Erwärmung, die zur Herstellung einer Vielzahl von Metallkomponenten in einem Bruchteil der Zeit genutzt werden kann, die bei herkömmlichen Verfahren erforderlich ist.

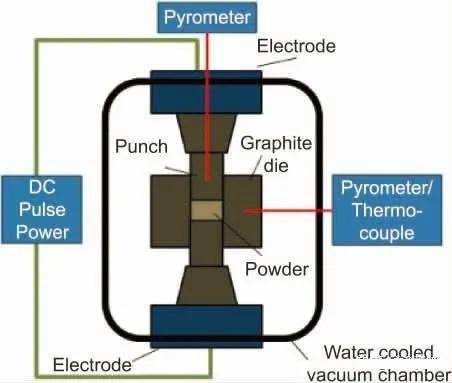

Entladungsplasmasintern (SPS)

Entladungsplasmasintern (Discharge Plasma Sintering, SPS) ist ein modernes Sinterverfahren, bei dem Gleichstromimpulse in den Prozess eingeführt werden, was schnelle Heizraten und die Kopplung mehrerer Felder ermöglicht.Diese Methode nutzt gepulsten Gleichstrom (DC) und einachsigen Druck in einer Düse, wobei der Gleichstrom Plasmaentladungen zwischen den Pulverpartikeln erzeugt.Diese Entladungen ermöglichen ein schnelles Erhitzen und Sintern, das häufig in einem Vakuum oder einer kontrollierten Atmosphäre stattfindet, um Oxidation zu verhindern und die Materialreinheit zu erhalten.

Das SPS-Verfahren zeichnet sich durch seine Fähigkeit aus, die Temperatur, den Druck und die Erhitzungsgeschwindigkeit genau zu steuern, was für die Herstellung von Materialien mit einzigartigen Mikrostrukturen und hervorragenden Eigenschaften von entscheidender Bedeutung ist.SPS eignet sich insbesondere für die Herstellung von Materialien, die traditionell schwer zu sintern sind, wie z. B. funktionelle Gradientenmaterialien.Die schnellen Erhitzungsraten und kurzen Verarbeitungszeiten von SPS führen zu einem geringeren Energieverbrauch und geringeren Kosten, während gleichzeitig die Materialeigenschaften und die Fertigungseffizienz verbessert werden.

SPS arbeitet mit gepulstem Gleichstrom, um das Material wiederholt mit Energie zu versorgen und Hochstromentladungen zwischen den Partikeln zu erzeugen.Diese örtlich begrenzte Hochtemperaturerzeugung in Verbindung mit dem verringerten Teilchenspalt erleichtert die Oberflächendiffusion und die Diffusion von Grenzdefekten, was zum Schmelzen und Verbinden der Grenzflächen der Pulverteilchen führt.Die hohe Sinterenergie ermöglicht deutlich verkürzte Haltezeiten, wobei die hohen Temperaturen auf die Partikeloberflächen beschränkt bleiben und so ein Kornwachstum innerhalb der Partikel verhindern.Diese kontrollierte Korngröße ist entscheidend für die Sinterung von Materialien mit hoher Dichte und die Optimierung der Mikrostruktur des gesinterten Körpers.

Darüber hinaus werden bei SPS die Pulverformung und das Sintern in einen einzigen Prozess integriert, so dass keine Vorformung und keine Zusatzstoffe oder Bindemittel erforderlich sind.Dieser rationalisierte Ansatz vereinfacht nicht nur den Herstellungsprozess, sondern trägt auch zur Produktion von Keramik mit verbesserten mechanischen, elektrischen und thermischen Eigenschaften bei.Die Vielseitigkeit und Effizienz von SPS machen es zu einer bevorzugten Wahl in verschiedenen Bereichen, einschließlich Materialwissenschaft, Nanotechnologie und Maschinenbau, für die Herstellung von keramischen, metallischen und Verbundwerkstoffen mit hoher Dichte und feiner Körnung.

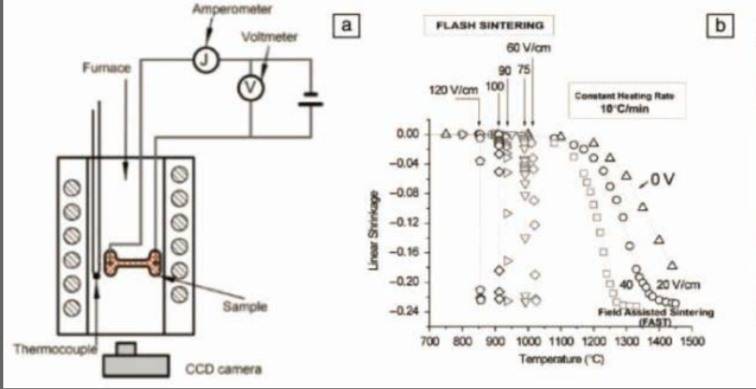

Blitzsintern (FS)

Das von Cologna et al. entwickelte Flash-Sintern (FS) macht sich die Kraft elektrischer Felder zunutze, um schnelle Sinterprozesse bei niedrigen Temperaturen zu ermöglichen.Diese innovative Technik zeichnet sich durch eine Reihe charakteristischer Phänomene aus, darunter thermisches Durchgehen, ein plötzlicher Abfall des spezifischen Widerstandes und das Auftreten von Flash-Ereignissen.Diese Phänomene tragen gemeinsam zu einem Sinterprozess bei, der nicht nur deutlich schneller ist, sondern auch niedrigere Ofentemperaturen erfordert als bei herkömmlichen Verfahren.

Die Anwendung elektrischer Felder in FS löst eine Kaskade von Effekten aus, die die Verdichtung von Keramikpulvern beschleunigen.So beschleunigt der thermische Durchbruch den Erhitzungsprozess, während der plötzliche Abfall des spezifischen Widerstands auf eine rasche Umwandlung der Mikrostruktur des Materials hinweist.Die Flash-Phänomene erhöhen die Effizienz des Sinterprozesses weiter, indem sie lokalisierte Energiestöße liefern, die eine gleichmäßige und schnelle Verdichtung fördern.

Im Vergleich zu anderen Schnellsinterverfahren wie der feldunterstützten Sintertechnik (FAST) oder dem Spark-Plasma-Sintern (SPS), bei denen Gleichstrom zur Erwärmung der Form und der Probe durch Joule-Erwärmung eingesetzt wird, bietet FS einzigartige Vorteile.Während mit FAST/SPS ebenfalls hohe Heizraten und kurze Verarbeitungszeiten erreicht werden, führt die Abhängigkeit von elektrischen Feldern bei FS zu einer anderen Dynamik, die für bestimmte Materialsysteme besonders vorteilhaft sein kann.Die für FS typischen niedrigeren Temperaturen und Formdrücke machen es zu einem vielversprechenden Verfahren für die Herstellung von Hochleistungskeramik mit potenziell außergewöhnlichen Eigenschaften.

FS zeichnet sich somit als vielseitiges und effizientes Verfahren für das schnelle Sintern von Hochleistungskeramiken aus und bietet einen Weg zur Herstellung von Hochleistungswerkstoffen mit geringerem Energieverbrauch und kürzeren Verarbeitungszeiten.

Kaltsintern (CS)

Das Kaltsintern (CS), eine bahnbrechende Innovation der Andall-Forschungsgruppe, nutzt eine einzigartige Kombination aus einem flüchtigen Lösungsmittel und hohem Druck, um die Verdichtung keramischer Pulver bei bemerkenswert niedrigen Temperaturen von 120 bis 300 °C zu erreichen. Diese Methode reduziert nicht nur den Energieverbrauch herkömmlicher Hochtemperatursinterverfahren erheblich, sondern eröffnet auch neue Möglichkeiten für die Herstellung von Hochleistungskeramik.

Das CS-Verfahren unterscheidet sich von herkömmlichen Sintertechniken, bei denen in der Regel Temperaturen von über 1000 °C erforderlich sind, um eine Verdichtung zu erreichen. Stattdessen nutzt CS die Synergieeffekte von Lösungsmittel und Druck, um eine schnelle Umlagerung und Diffusion der Partikel bei niedrigeren Temperaturen zu ermöglichen. Dieser Ansatz ist besonders vorteilhaft für Materialien, die empfindlich auf hohe Temperaturen reagieren oder die bei hohen Temperaturen Phaseninstabilitäten aufweisen.

Darüber hinaus erhöht der Einsatz von hohem Druck (zwischen 350 und 500 MPa) im CS-Verfahren die Effizienz der Partikelumlagerung, so dass die Keramikpulver in kurzer Zeit eine hohe Dichte erreichen können. Dieser schnelle Verdichtungsprozess ist nicht nur energiesparend, sondern ermöglicht auch die Herstellung von Keramik mit hervorragenden mechanischen und funktionellen Eigenschaften.

Der innovative Charakter von CS liegt in seiner Fähigkeit, die Verdichtung bei Temperaturen zu erreichen, die weit unter dem Schmelzpunkt der keramischen Werkstoffe liegen, wodurch die mit dem Hochtemperatursintern verbundenen Einschränkungen umgangen werden. Dies macht CS zu einer attraktiven Option für die Herstellung eines breiten Spektrums von Hochleistungskeramiken, einschließlich Struktur- und Funktionskeramiken, die eine präzise Kontrolle über ihre Mikrostrukturen erfordern, um optimale Leistungen zu erzielen.

Zusammenfassend lässt sich sagen, dass das Kaltsintern einen bedeutenden Fortschritt auf dem Gebiet der Keramikherstellung darstellt, da es eine hocheffiziente Alternative zu herkömmlichen Sinterverfahren bei niedrigen Temperaturen bietet. Durch die Verringerung des Energieverbrauchs und die Erweiterung des Spektrums an Materialien, die effektiv gesintert werden können, hat CS das Potenzial, die Herstellung von Hochleistungskeramik in verschiedenen industriellen Anwendungen zu revolutionieren.

Oszillatorisches Drucksintern (OPS)

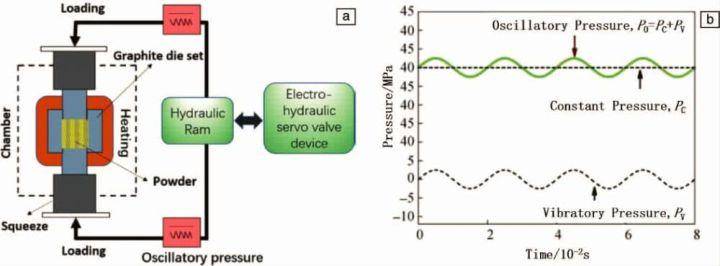

Oszillatorisches Drucksintern (OPS) ist ein neuartiges Sinterverfahren, bei dem während des Verdichtungsprozesses ein kontinuierlicher oszillierender Druck eingesetzt wird, der gegenüber herkömmlichen statischen Druckverfahren erhebliche Vorteile bietet. Dieser innovative Ansatz erhöht nicht nur die Verdichtungsrate, sondern verhindert auch wirksam das Kornwachstum, was zur Herstellung von Materialien mit extrem hoher Festigkeit und Zuverlässigkeit führt.

Der Mechanismus hinter OPS kann in mehrere Schlüsselfaktoren unterteilt werden:

-

Umlagerung von Partikeln und Beseitigung von Agglomerationen: Der während des Sinterprozesses kontinuierlich wirkende oszillierende Druck verkürzt die Diffusionsdistanz erheblich, indem er die Neuanordnung der Partikel erleichtert und die Partikelagglomeration verhindert. Dieser Prozess ist besonders in den frühen Stadien des Sinterns wirksam, wo das Erreichen einer hohen Packungsdichte entscheidend ist.

-

Verbesserte Sinterantriebskraft: In den mittleren und späten Phasen der Sinterung sorgt der oszillierende Druck für eine höhere Antriebskraft bei der Verdichtung des Pulvers. Diese erhöhte Antriebskraft beschleunigt den Viskositätsfluss und das Diffusionskriechen und fördert die Kornrotation, den Korngrenzenschlupf und die plastische Verformung innerhalb des Sinterkörpers. Diese Mechanismen beschleunigen zusammengenommen die Verdichtung des Grünlings.

-

Einstellbare Frequenz und Druck: Durch die Feinabstimmung von Frequenz und Stärke des oszillierenden Drucks kann die plastische Verformung verstärkt werden, was wiederum die Bildung und Verschmelzung von Korngrenzen in den späteren Phasen des Sintervorgangs fördert. Diese Einstellung trägt zur vollständigen Beseitigung von Restporen im Material bei und bringt die Dichte des Materials nahe an ihre theoretische Grenze.

-

Hemmung des Kornwachstums: Eines der herausragenden Merkmale von OPS ist seine Fähigkeit, das Kornwachstum wirksam zu hemmen. Dies wird durch die kontinuierliche Anwendung von oszillierendem Druck erreicht, der die Korngrenzen stärkt und das unkontrollierte Wachstum von Körnern verhindert, wodurch das feine Gefüge des Materials erhalten bleibt.

Die Verdichtung von Werkstoffen während des OPS-Prozesses wird in erster Linie durch zwei Mechanismen vorangetrieben: herkömmliche diffusionsbasierte Mechanismen wie Korngrenzendiffusion, Gitterdiffusion und Verdampfungskondensation und die neuen, durch den oszillierenden Druck eingeführten Mechanismen, einschließlich Teilchenumlagerung, Korngrenzengleiten, plastische Verformung und Porenentladung. Diese kombinierten Mechanismen ermöglichen es dem OPS, die Verdichtung des Pulvers zu beschleunigen, die Sintertemperatur zu senken, die Haltezeit zu verkürzen und das Kornwachstum zu verhindern, so dass letztlich keramische Werkstoffe mit beispielloser Festigkeit und Zuverlässigkeit entstehen.

Zusammenfassend lässt sich sagen, dass OPS einen bedeutenden Fortschritt auf dem Gebiet der keramischen Sinterung darstellt und eine umfassende Lösung für die Herausforderungen einer schnellen Verdichtung bei niedrigeren Temperaturen unter Beibehaltung der feinen Mikrostruktur und der hohen Leistungsfähigkeit der resultierenden Materialien bietet.

Schlussfolgerung

Herausforderungen und Zukunftsaussichten

Obwohl bei der Entwicklung fortschrittlicher keramischer Werkstoffe erhebliche Fortschritte erzielt wurden, stehen ihrer breiten Anwendung noch einige Herausforderungen entgegen. Dazu gehören vor allem Probleme im Zusammenhang mit Zuverlässigkeit , Verdichtung und Materialstärke . Die Erzielung einer gleichbleibenden und zuverlässigen Leistung bei verschiedenen Anwendungen ist nach wie vor eine große Hürde, zumal keramische Werkstoffe häufig extremen Bedingungen ausgesetzt sind.

Künftige Forschungsarbeiten auf diesem Gebiet zielen darauf ab, diese Herausforderungen durch innovative Ansätze zu bewältigen, die eine deutliche Verbesserung der Eigenschaften von Keramiken versprechen. Eines der Hauptziele ist die Erreichung schnelle Verdichtung bei niedrigen Temperaturen . Dieses Ziel ist von entscheidender Bedeutung, da es nicht nur den Energieverbrauch senken, sondern auch thermische Spannungen minimieren würde, die zu Materialfehlern führen können. Techniken wie das Flash-Sintern (FS) und Kaltgassintern (CS) stehen an der Spitze dieser Forschung und bieten vielversprechende Methoden, um diese Ziele zu erreichen.

Darüber hinaus gibt es konzertierte Anstrengungen zur Herstellung von Keramiken mit einer gleichmäßiger Struktur und feiner Körnung . Dieser Schwerpunkt auf der Gleichmäßigkeit der Mikrostruktur beruht auf der Erkenntnis, dass feinere Körner in der Regel zu besseren mechanischen Eigenschaften führen, einschließlich höherer Festigkeit und besserer Verschleiß- und Bruchfestigkeit. Aufkommende Techniken wie Plasma-Entladungssintern (SPS) und Oszillationsdruck-Sintern (OPS) werden erforscht, um die Korngröße und -verteilung effektiver zu steuern.

Außerdem wird die Integration mehrerer Sintertechnologien, wie die Kombination von Selbstausbreitendes Hochtemperatursintern (SHS) mit Mikrowellen-Sintern wird untersucht, um die einzigartigen Vorteile jedes Verfahrens zu nutzen. Dieser multidisziplinäre Ansatz zielt darauf ab, den Sinterprozess zu optimieren, was zu Keramiken führt, die nicht nur fester und zuverlässiger, sondern auch vielseitiger in ihren Anwendungen sind.

Zusammenfassend lässt sich sagen, dass die Zukunft der Forschung im Bereich der keramischen Werkstoffe in der Bewältigung dieser Herausforderungen durch eine Kombination neuartiger Sintertechniken und eines tieferen Verständnisses der Materialwissenschaft liegt. Das Ziel besteht darin, Keramiken zu schaffen, die nicht nur effizienter hergestellt werden können, sondern auch überlegene Leistungsmerkmale aufweisen, die den Weg für ihre Anwendung in immer anspruchsvolleren Umgebungen ebnen.

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum Dental Porzellan Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

Ähnliche Artikel

- Gesättigte Kalomel-Referenzelektroden verstehen: Zusammensetzung, Einsatzmöglichkeiten und Überlegungen

- Erforschung des Spark Plasma Sintering Furnace (SPS): Technologie, Anwendungen und Vorteile

- Eine eingehende Analyse der Heißpresstechnologie und ihrer Anwendungen

- Die Vorteile von Öfen mit kontrollierter Atmosphäre für Sinter- und Glühprozesse

- Dental-Sinteröfen: Der Einfluss auf die Qualität und Haltbarkeit der Restauration