Einführung in Molybdän-Vakuumöfen

Molybdän-Vakuumöfensind von zentraler Bedeutung für Hochtemperaturanwendungen und nutzen die einzigartigen Eigenschaften von Molybdän, um sich in anspruchsvollen Umgebungen auszuzeichnen. Diese fortschrittlichen Systeme sind nicht nur für das Sintern unter Hochtemperaturatmosphäre unverzichtbar, sondern auch für das Vakuumsintern verschiedener Materialien, was ihre Vielseitigkeit und ihre entscheidende Rolle in modernen industriellen Prozessen verdeutlicht. Dieser Artikel befasst sich mit den komplizierten Merkmalen, der Konstruktion und den Anwendungen von Molybdän-Vakuumöfen und bietet Einblicke in ihre fortschrittlichen Kontrollsysteme und Wartungsstrategien, die für die Gewährleistung einer optimalen Leistung und Langlebigkeit unerlässlich sind.

Wesentliche Merkmale und Verwendungszwecke von Molybdän-Vakuumöfen

Molybdän-Vakuumöfen sind spezielle Anlagen für die Hochtemperaturverarbeitung in einer kontrollierten Vakuumumgebung. Diese Öfen sind besonders bekannt für ihren Einsatz beim Sintern unter Hochtemperaturatmosphäre und beim Vakuumsintern verschiedener Materialien, darunter Keramik, Metalle und Verbundwerkstoffe. Die einzigartigen Eigenschaften von Molybdän, wie der hohe Schmelzpunkt, die ausgezeichnete Wärmeleitfähigkeit und die Temperaturwechselbeständigkeit, machen es zu einem idealen Material für Heizelemente in diesen Öfen.

Hochtemperaturstabilität und Effizienz

Eines der Hauptmerkmale von Molybdän-Vakuumöfen ist ihre Fähigkeit, hohe Temperaturen zu halten. Molybdän kann bei Temperaturen von bis zu 1700 °C betrieben werden, was für Prozesse wie das Sintern, bei denen eine präzise Temperaturregelung unerlässlich ist, von entscheidender Bedeutung ist. Die hohe Wärmeleitfähigkeit von Molybdän sorgt für eine effiziente Wärmeübertragung, die eine schnelle Erwärmung und eine gleichmäßige Temperaturverteilung in der Ofenkammer ermöglicht. Diese Effizienz ist besonders wichtig für industrielle Anwendungen, bei denen Zeit- und Energiekosten eine wichtige Rolle spielen.

Vakuumleistung und Kontaminationskontrolle

Molybdän-Vakuumöfen sind für den Betrieb im Vakuum oder in einer kontrollierten Atmosphäre ausgelegt, was für die Vermeidung von Verunreinigungen der zu verarbeitenden Materialien unerlässlich ist. Die Vakuumumgebung schließt das Vorhandensein von Sauerstoff und anderen Gasen aus, die bei hohen Temperaturen mit den Materialien reagieren könnten, wodurch deren Reinheit und Unversehrtheit bewahrt wird. Diese Eigenschaft ist besonders vorteilhaft bei der Verarbeitung hochreiner Materialien und bei Anwendungen, bei denen der Grad der Verunreinigung auf ein Minimum beschränkt werden muss.

Vielseitigkeit der Anwendungen

Die Vielseitigkeit von Molybdän-Vakuumöfen erstreckt sich über das Sintern hinaus auf eine breite Palette von Anwendungen. Dazu gehören die Wärmebehandlung, das Hartlöten, das Glühen und die Verarbeitung fortschrittlicher Materialien wie transparente Keramiken und Metallmatrix-Verbundwerkstoffe. Jede dieser Anwendungen profitiert von der präzisen Temperaturkontrolle und der kontaminationsfreien Umgebung, die der Ofen bietet.

Strukturelle Komponenten und Design

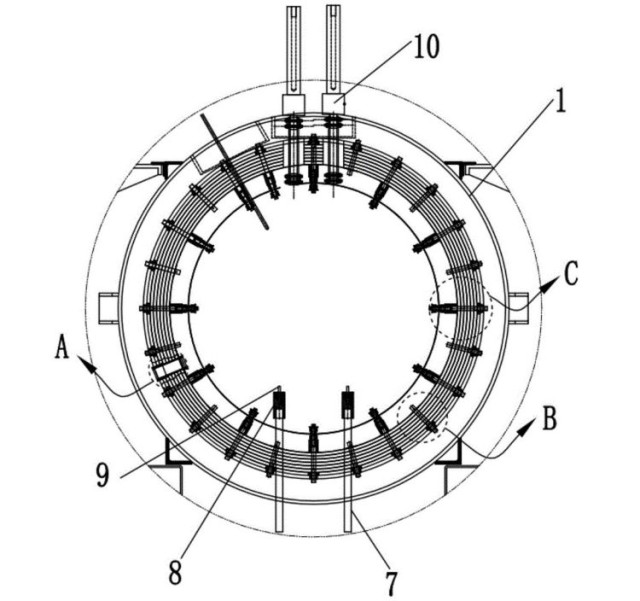

Die Konstruktion eines Molybdän-Vakuumofens umfasst mehrere Schlüsselkomponenten, die seine Funktionalität und Effizienz gewährleisten. Dazu gehören:

- Ofengehäuse und Deckel: Der aus hochwertigem Edelstahl gefertigte Ofenkörper und -deckel ist für die Aufrechterhaltung eines hohen Vakuums ausgelegt und wird häufig wassergekühlt, um die hohen Temperaturen zu bewältigen.

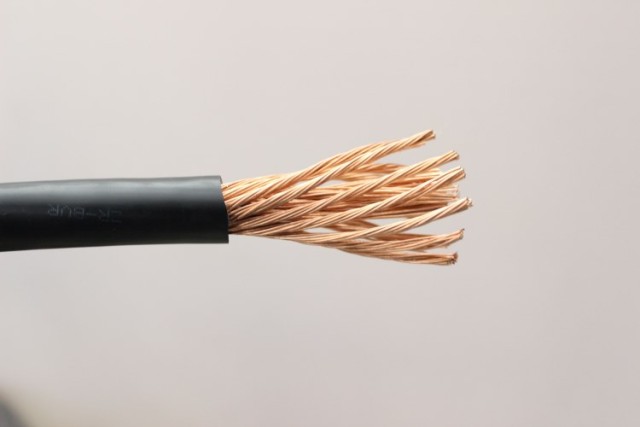

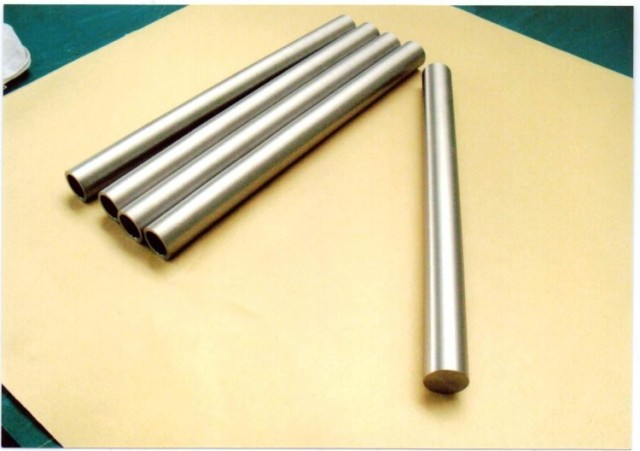

- Heizelemente: Diese aus hochreinem Molybdän gefertigten Elemente sind entscheidend für die Erreichung und Aufrechterhaltung der erforderlichen Temperaturen.

- Isolierschirme: Diese werden verwendet, um den Wärmeverlust zu minimieren und eine gleichmäßige Temperaturverteilung in der Ofenkammer zu gewährleisten.

- Vakuum-System: Das Vakuumsystem besteht aus Pumpen, Ventilen und Messgeräten und ist für die Aufrechterhaltung der Vakuumumgebung und die Kontrolle der Atmosphäre im Ofen unerlässlich.

- Kontrollsystem: Hochentwickelte Kontrollsysteme, oft mit SPS- und Computerschnittstellen, ermöglichen eine präzise Kontrolle der Ofenparameter und gewährleisten Reproduzierbarkeit und Sicherheit im Betrieb.

Wartung und Vorsichtsmaßnahmen

Molybdän-Vakuumöfen bieten zwar zahlreiche Vorteile, erfordern aber auch eine sorgfältige Wartung und Bedienung, um Langlebigkeit und Leistung zu gewährleisten. Molybdän ist empfindlich gegenüber Oxidation und Verunreinigung, so dass die Öfen unter streng kontrollierten Bedingungen betrieben werden müssen. Regelmäßige Wartung, einschließlich der Inspektion und des Austauschs von Heizelementen und Dichtungen, ist von entscheidender Bedeutung, um Ausfälle zu vermeiden und den Betrieb des Ofens mit höchster Effizienz sicherzustellen.

Zusammenfassend lässt sich sagen, dass Molybdän-Vakuumöfen unverzichtbare Werkzeuge für die Hochtemperaturverarbeitung sind, da sie Hochtemperaturstabilität, effiziente Wärmeübertragung und eine kontaminationsfreie Umgebung bieten. Ihre Vielseitigkeit und Präzision machen sie zu einer Schlüsselkomponente für die Weiterentwicklung der Materialwissenschaft und der industriellen Verarbeitungstechnologien.

Konstruktion und Zusammensetzung von Molybdän-Vakuumöfen

Molybdän-Vakuumöfen sind hochentwickelte Anlagen, die für Hochtemperaturanwendungen unter Vakuum oder kontrollierter Atmosphäre ausgelegt sind. Diese Öfen sind von entscheidender Bedeutung für Prozesse wie Sintern, Wärmebehandlung und Löten, bei denen die Aufrechterhaltung einer makellosen Umgebung unerlässlich ist. Die Konstruktion dieser Öfen besteht aus mehreren Schlüsselkomponenten, die alle so konzipiert sind, dass sie unter extremen Bedingungen reibungslos funktionieren.

Strukturelle Komponenten

Ofenkörper und Deckel: Der Ofenkörper besteht in der Regel aus rostfreiem Stahl, der für seine Korrosions- und Hochtemperaturverformungsbeständigkeit bekannt ist. Die innere und äußere Ummantelung besteht häufig aus Edelstahl 304, wobei die äußere Oberfläche spiegelpoliert ist, um Haltbarkeit und Ästhetik zu verbessern. Der abnehmbare Deckel ist in der Mitte mit einem Wasserkühlungsmechanismus ausgestattet, um Überhitzung zu vermeiden und eine dichte Abdichtung zu gewährleisten.

Boden und Vakuumsystem: Der Boden des Ofens ist, ähnlich wie der Deckel, mit einer Wasserkühlung ausgestattet und verfügt über Anschlüsse für Elektroden, Thermoelemente und andere Überwachungsinstrumente. Das Vakuumsystem ist für den Betrieb des Ofens unerlässlich und besteht aus einer Kombination von Vakuumpumpen, Ventilen und Messgeräten. Diese Komponenten arbeiten zusammen, um das erforderliche Vakuum zu erreichen und aufrechtzuerhalten, was entscheidend ist, um Oxidation und Verunreinigung der zu verarbeitenden Materialien zu verhindern.

Heizelemente und Isolierschirm: Das Herzstück des Ofens sind die Heizelemente, die häufig aus hochreinem Molybdän bestehen. Molybdän wird wegen seiner ausgezeichneten Beständigkeit gegenüber hohen Temperaturen und seiner Fähigkeit, die strukturelle Integrität bis zu 1700°C zu erhalten, ausgewählt. Die Heizelemente sind so ausgelegt, dass sie mit hoher Leistungsdichte arbeiten und eine schnelle und gleichmäßige Erwärmung gewährleisten. Der Isolierschirm, der in der Regel aus Materialien wie Wolfram und Edelstahl besteht, trägt dazu bei, die Temperatur im Ofen zu halten und den Wärmeverlust zu verringern.

Betriebliche Erwägungen

Materialhandhabung und Kontrollsysteme: Molybdän-Vakuumöfen sind mit fortschrittlichen Steuerungssystemen ausgestattet, die ein präzises Temperaturmanagement und eine genaue Prozesssteuerung ermöglichen. Diese Systeme können mit Hilfe von SPS- und Touchscreen-Schnittstellen automatisiert werden, so dass die Bediener die Parameter in Echtzeit überwachen und anpassen können. Die computergesteuerte Steuerung erhöht nicht nur die Effizienz, sondern gewährleistet auch die Wiederholbarkeit und Sicherheit von Hochtemperaturprozessen.

Kühlung und Sicherheitsmerkmale: Angesichts der hohen Betriebstemperaturen sind Kühlsysteme entscheidend für die Langlebigkeit der Ofenkomponenten. Wassergekühlte Ummantelungen des Ofengehäuses, des Deckels und des Bodens tragen zur Wärmeableitung bei und verhindern strukturelle Schäden. Sicherheitsmerkmale wie Überdruckventile und Not-Aus-Funktionen sind ebenfalls integriert, um sowohl die Anlage als auch das Bedienpersonal zu schützen.

Anwendungen und Vorteile

Molybdän-Vakuumöfen sind vielseitige Werkzeuge, die in einer Vielzahl von Branchen wie Metallurgie, Keramik und Elektronik eingesetzt werden. Ihre Fähigkeit, unter Vakuum oder kontrollierter Atmosphäre zu arbeiten, macht sie ideal für Prozesse, die hohe Reinheit und minimale Verunreinigung erfordern. Die Verwendung von Heizelementen aus Molybdän gewährleistet eine effiziente und zuverlässige Beheizung und trägt so zur Gesamtqualität und Konsistenz der Endprodukte bei.

Zusammenfassend lässt sich sagen, dass die Konstruktion und Zusammensetzung von Molybdän-Vakuumöfen sorgfältig darauf ausgelegt sind, die Anforderungen von Hochtemperatur- und Reinheitsanwendungen zu erfüllen. Jede Komponente, vom Ofenkörper bis zu den Heizelementen, spielt eine entscheidende Rolle für den effizienten und sicheren Betrieb des Ofens und macht ihn zu einem unverzichtbaren Werkzeug in fortschrittlichen Produktions- und Forschungsumgebungen.

Steuerungssysteme in Molybdän-Vakuumöfen

Molybdän-Vakuumöfen sind ein wesentlicher Bestandteil der Hochtemperaturverarbeitung und der Materialsynthese und verfügen über fortschrittliche Kontrollsysteme, die Präzision und Effizienz gewährleisten. Diese Steuerungssysteme, zu denen automatische Computersteuerungen und speicherprogrammierbare Steuerungen (SPS) gehören, sind für die Steuerung komplexer Prozesse und die Aufrechterhaltung eines optimalen Ofenbetriebs von zentraler Bedeutung.

Computergesteuerte automatische Kontrollsysteme

Automatische Computersteuerungssysteme in Molybdän-Vakuumöfen sind für komplexe logische Steuerungsfunktionen, die kontinuierliche Überwachung der Prozessparameter und die Datenverwaltung ausgelegt. Diese Systeme verwenden spezielle Computerhardware und -software zur Überwachung von Vorgängen wie Umschmelzraten, Lichtbogenspaltsteuerung und Datenerfassung. Ein Bedienerschnittstellen-PC (OIP) dient als primäre Schnittstelle zwischen dem Bediener und dem Ofenprozess und bietet Prozessvisualisierung in Echtzeit, Parametereinstellungen und Rezepturverwaltung. Der OIP kann auch mit einer Ethernet-Netzwerkschnittstelle für die nahtlose Datenübertragung zu anderen vernetzten Computern ausgestattet werden, was die Systemintegration und den Datenzugriff verbessert.

Speicherprogrammierbare Steuerungen (PLCs)

SPS haben die Steuerung von Vakuumöfen revolutioniert, indem sie die traditionellen relaisbasierten Systeme durch zuverlässigere und effizientere digitale Steuerungen ersetzt haben. Ursprünglich eingeführt, um die Verwaltung mehrerer Kontrollinstrumente zu vereinfachen, sind PLCs heute in modernen Vakuumofensystemen unverzichtbar. Sie reduzieren den Aufwand für den Bediener, gewährleisten eine gleichbleibende Produktqualität und minimieren die Ausfallzeiten des Ofens. In modernen Molybdän-Vakuumöfen sind SPS in der Regel mit Touchpanel-Schnittstellen integriert, die es dem Bedienpersonal ermöglichen, den Ofen zu be- und entladen, Prozessrezepte auszuwählen und Vorgänge mit einem einfachen Tastendruck einzuleiten.

Merkmale und Vorteile von Steuerungssystemen

Die Integration fortschrittlicher Steuerungssysteme in Molybdän-Vakuumöfen bietet mehrere entscheidende Vorteile:

-

Präzision und Konsistenz: Moderne Steuerungssysteme ermöglichen eine präzise Einstellung der Ofenparameter und gewährleisten so eine gleichmäßige Wärmeverteilung und konsistente Verarbeitungsergebnisse. Diese Präzision ist entscheidend für hochwertige Anwendungen, bei denen die Materialeigenschaften genauestens kontrolliert werden müssen.

-

Energie-Effizienz: Moderne Steuerungssysteme optimieren den Energieverbrauch durch dynamische Anpassung der Heizzyklen und Kühlraten auf der Grundlage von Echtzeitdaten. Dadurch werden nicht nur die Betriebskosten gesenkt, sondern auch die Umweltauswirkungen minimiert.

-

Fernüberwachung und -steuerung: Durch die Möglichkeit, von entfernten Standorten aus zu arbeiten, erhöhen diese Systeme die betriebliche Flexibilität und Sicherheit. Der Fernzugriff ermöglicht die Überwachung und Anpassung in Echtzeit, wodurch der Bedarf an Personal vor Ort in kritischen Betriebsphasen reduziert wird.

-

Datenverwaltung und -analyse: Moderne Steuerungssysteme ermöglichen eine umfassende Datenerfassung und -analyse, die für die Prozessverbesserung und die Einhaltung von Qualitätsstandards unerlässlich ist. Historische Daten können zur Verfeinerung von Prozessen und zur proaktiven Fehlerbehebung verwendet werden.

-

Erhöhte Sicherheit: Automatisierte Kontrollsysteme umfassen Sicherheitsprotokolle, die Bedienerfehler verhindern und vor Fehlfunktionen der Anlagen schützen. Dies ist besonders wichtig in Hochtemperatur- und Vakuumumgebungen, in denen ein erhöhtes Sicherheitsrisiko besteht.

Anwendungen und zukünftige Trends

Molybdän-Vakuumöfen, die mit fortschrittlichen Steuerungssystemen ausgestattet sind, werden in einer Vielzahl von Hochtemperaturanwendungen eingesetzt, darunter Sintern, Wärmebehandlung und Materialsynthese. Im Zuge des technologischen Fortschritts werden sich künftige Trends bei den Steuerungssystemen wahrscheinlich auf die weitere Integration von künstlicher Intelligenz und Algorithmen des maschinellen Lernens konzentrieren, um die Ofenleistung vorherzusagen und zu optimieren, die vorausschauende Wartung zu verbessern und die Prozesseffizienz insgesamt zu steigern.

Zusammenfassend lässt sich sagen, dass die fortschrittlichen Steuerungssysteme in Molybdän-Vakuumöfen einen bedeutenden Sprung nach vorn in Bezug auf Präzision, Effizienz und Sicherheit darstellen. Diese Systeme sind unerlässlich, um die strengen Anforderungen der modernen Hochtemperaturverarbeitung und Materialsynthese zu erfüllen und sicherzustellen, dass Molybdän-Vakuumöfen weiterhin an der Spitze der fortschrittlichen Fertigungstechnologien stehen.

Materialeigenschaften und Leistung von Molybdän-Heizelementen

Molybdän, ein hochschmelzendes Metall, das für seine Hochtemperaturbeständigkeit und hervorragende elektrische Leitfähigkeit bekannt ist, wird in zahlreichen Heizelementen in Industrie und Labor eingesetzt. Seine Fähigkeit, die strukturelle Integrität und Leistung bei extremen Temperaturen aufrechtzuerhalten, macht es zu einer bevorzugten Wahl für Anwendungen, die Haltbarkeit und Zuverlässigkeit erfordern.

Materialeigenschaften von Molybdän

Molybdän weist mehrere wichtige Eigenschaften auf, die es für Heizelemente geeignet machen:

- Hoher Schmelzpunkt: Molybdän hat einen Schmelzpunkt von ca. 2623°C (4753°F), der deutlich höher ist als der vieler anderer Metalle. Dank dieses hohen Schmelzpunkts können Heizelemente aus Molybdän bei Temperaturen von bis zu 1700°C (3100°F) betrieben werden, ohne dass die Struktur versagt.

- Gute elektrische Leitfähigkeit: Molybdän ist ein sehr guter elektrischer Leiter, was für eine effiziente Wärmeerzeugung in Heizelementen entscheidend ist.

- Widerstandsfähigkeit gegen Kriechen: Bei hohen Temperaturen verformt sich Molybdän mit der Zeit nur minimal, was als Kriechfestigkeit bezeichnet wird. Diese Eigenschaft gewährleistet, dass die Heizelemente ihre Form und Leistung auch bei längerer Hochtemperaturbelastung beibehalten.

- Geringe thermische Ausdehnung: Molybdän hat einen relativ niedrigen Wärmeausdehnungskoeffizienten, was zur Verringerung von Spannungen und Verformungen bei schnellen Heiz- und Kühlzyklen beiträgt.

Leistung in Hochtemperaturumgebungen

In Hochtemperaturumgebungen zeigen Heizelemente aus Molybdän eine außergewöhnliche Leistung:

- Oxidationsbeständigkeit: Molybdän bildet eine Schutzschicht aus Molybdäntrioxid (MoO3), wenn es hohen Temperaturen in oxidierenden Atmosphären ausgesetzt wird. Diese Schicht trägt dazu bei, eine weitere Oxidation zu verhindern und die Lebensdauer der Heizelemente zu verlängern.

- Festigkeit und Langlebigkeit: Trotz des Hochtemperaturbetriebs behält Molybdän seine Festigkeit und wird nicht spröde, solange es nicht Temperaturen von über 1700°C (3100°F) ausgesetzt wird. Dadurch wird sichergestellt, dass die Heizelemente mechanischen Belastungen und Temperaturschocks standhalten können.

- Effiziente Wärmeverteilung: Die gute Wärmeleitfähigkeit von Molybdän gewährleistet eine gleichmäßige Wärmeverteilung, die für eine gleichmäßige Erwärmung in Industrie- und Laboröfen unerlässlich ist.

Auswirkungen von Legierungen auf Molybdän

Durch die Legierung von Molybdän mit anderen Elementen werden seine Eigenschaften verbessert und sein Einsatzbereich erweitert:

- TZM-Legierung: Durch die Zugabe von Titan und Zirkonium zu Molybdän entsteht die TZM-Legierung, die eine höhere Festigkeit, eine höhere Rekristallisationstemperatur und eine bessere Kriechbeständigkeit aufweist. TZM kann bei Elementtemperaturen von bis zu 1400°C (2552°F) eingesetzt werden.

- Lanthanisiertes Molybdän (MoLa): Die Beimischung von Lanthantrioxid in Molybdän führt zu einer feinen "Stapelfaser"-Kornstruktur, die die Beständigkeit gegen Rekristallisation und Hochtemperaturverzug deutlich erhöht. MoLa kann bei Elementtemperaturen von bis zu 2000°C (3632°F) verwendet werden.

- Molybdändisilicid (MoSi2): Diese Verbindung bietet einen geringen spezifischen Widerstand, positive Widerstands-/Temperatureigenschaften und eine ausgezeichnete Hochtemperaturoxidationsbeständigkeit. MoSi2-Heizelemente können unter sehr hohen Wattlasten betrieben werden und behalten während ihrer gesamten Lebensdauer eine konstante Leistung.

Anwendungen von Molybdän-Heizelementen

Heizelemente aus Molybdän werden in vielen verschiedenen Anwendungen eingesetzt, unter anderem in:

- Vakuumöfen: Aufgrund seiner Oxidationsbeständigkeit und seines hohen Schmelzpunkts eignet sich Molybdän ideal für Vakuumöfen, die bei Wärmebehandlungsverfahren wie Härten und Löten eingesetzt werden.

- Industrie- und Laboröfen: Aufgrund seiner hohen Temperaturbeständigkeit und gleichmäßigen Wärmeverteilung ist Molybdän für eine Vielzahl von Industrie- und Laboröfen geeignet.

- Hochtemperatur-Oxidationsumgebungen: Die Bildung einer schützenden Oxidschicht auf Heizelementen aus Molybdän gewährleistet deren Langlebigkeit und Zuverlässigkeit in oxidierenden Hochtemperaturumgebungen.

Zusammenfassend lässt sich sagen, dass Molybdän und seine Legierungen aufgrund ihrer außergewöhnlichen Hochtemperaturleistung, Festigkeit und Haltbarkeit wichtige Materialien für Heizelemente sind. Durch sorgfältige Auswahl und Legierung können diese Werkstoffe auf die spezifischen Anforderungen verschiedener Industrie- und Laboranwendungen zugeschnitten werden, um effiziente und zuverlässige Heizprozesse zu gewährleisten.

Wartung und langfristige Leistung von Molybdän-Vakuumöfen

Die Aufrechterhaltung der langfristigen Leistung von Molybdän-Vakuumöfen ist entscheidend für einen gleichmäßigen und zuverlässigen Betrieb. Diese Öfen sind für den Betrieb unter extremen Bedingungen ausgelegt, und eine ordnungsgemäße Wartung kann Probleme wie Verhärtung, Zusammenbruch und Festigkeitsverlust der Heizelemente bei hohen Temperaturen verhindern. Im Folgenden finden Sie detaillierte Richtlinien, die Ihnen helfen, die Integrität und Effizienz Ihres Molybdän-Vakuumofens zu erhalten.

Wartung von Heizelementen

Molybdän-Heizelemente sind kritische Komponenten von Vakuumöfen. Sie müssen sorgfältig gewartet werden, um Schäden zu vermeiden und ihre Langlebigkeit zu gewährleisten. Prüfen Sie die Heizelemente nach jedem Gebrauch auf Anzeichen von Schäden. Überprüfen Sie die Anschlüsse auf Dichtigkeit, um elektrische Probleme zu vermeiden. Wenn ein Heizelement beschädigt ist, lässt es sich möglicherweise reparieren. Molybdän-Heizelemente können in der Regel bis zu dreimal pro Elementband repariert werden, was jedoch aufgrund der Sprödigkeit von Molybdän und der möglichen Freisetzung giftiger Molybdändioxiddämpfe während des Reparaturvorgangs besondere Vorsichtsmaßnahmen erfordert.

Aufbereitung neuer Heizelemente

Neue Molybdän-Heizelemente sollten konditioniert werden, um ihre Leistung und Langlebigkeit zu verbessern. Dazu wird der leere Ofen auf 1550 °C aufgeheizt und eine Stunde lang auf dieser Temperatur gehalten. Dieser Vorgang trägt dazu bei, eine dünne Glasschutzschicht auf die Elemente aufzubringen, die eine vorzeitige Zersetzung verhindern kann. Wenn der Ofen längere Zeit bei Temperaturen unter 800 °C betrieben werden muss, sollten Sie die Oberflächen mit dem Erstbrandverfahren aufbereiten, um ihre Integrität zu erhalten.

Kontrolle der Aufheizraten

Die Aufheizgeschwindigkeit ist ein entscheidender Faktor für die Erhaltung der strukturellen Integrität der Heizelemente. Schnelles Aufheizen kann zu thermischer Ausdehnung und Verformung des Hitzeschilds führen. Es wird empfohlen, eine langsame Heizrate zu verwenden, insbesondere in der Hochtemperaturphase. So kann z. B. eine Verringerung der Aufheizrate bei Temperaturen von 100-200°C unter der maximalen Ofennennenntemperatur auf 60-100°C pro Stunde eine übermäßige Belastung der Heizelemente verhindern.

Vakuum- und Leckagekontrollen

Vor Beginn des Heizvorgangs müssen unbedingt die Vakuumleckrate und der Endvakuumgrad überprüft werden. Die Sicherstellung eines angemessenen Vakuums ist entscheidend für den effizienten Betrieb des Ofens. Wenn das Gerät nicht in Gebrauch ist, sollte es im Vakuum gelagert werden. Wenn sich im Ofen flüchtige Substanzen befinden, sollte er getrocknet werden, um Verunreinigungen und mögliche Schäden an den Heizelementen zu vermeiden.

Handhabung von Produkten und Kontrolle von Verunreinigungen

Bei der Handhabung von Produkten ist darauf zu achten, dass sie nicht auf die Oberfläche der Molybdän-Heizelemente fallen, da dies zu Schäden führen kann. Produkte, die Eisenelemente mit niedrigerem Schmelzpunkt enthalten, dürfen sich nicht auf dem Molybdänband im Ofen verflüchtigen, da dies mit der Zeit zum Schmelzen führen kann. Halten Sie die Produkte mit beiden Händen fest oder verwenden Sie mechanische Gegenstände, um ein versehentliches Herunterfallen zu verhindern. Außerdem ist der Gehalt an Verunreinigungen in den Produkten streng zu kontrollieren, um eine Verunreinigung der Heizelemente zu verhindern.

Elektrische Anschlüsse und Kühlsysteme

Der elektrische Anschluss an die Heizelemente erfolgt in der Regel über eine wassergekühlte Durchführung. Diese abgedichtete Verbindung enthält den Leiter, der den Strom zum Heizelement führt. Die Durchführungen sind in verschiedenen Stromstärken erhältlich, darunter auch Ausführungen mit hoher Kapazität. Die Wasserkühlung verhindert Überhitzung, und es ist wichtig, ein geschlossenes, geerdetes Kühlsystem mit nichtleitenden Kühlmitteln wie deionisiertem Wasser oder Ethylenglykol zu verwenden. Die Kühlleitungen sollten aus nichtleitenden Materialien wie Polypropylenrohren bestehen, um zu verhindern, dass das Kühlmittel Teil des Stromkreises wird.

Auslegung der Heizelemente auf Festigkeit

Um sicherzustellen, dass der Heizdraht des Vakuumofens die erforderliche Festigkeit bei hohen Temperaturen beibehält und nicht verhärtet, zusammenbricht oder durchhängt, sollte die Größe des Heizdrahtes sorgfältig ausgelegt werden. Dazu gehört die Verwendung von Spiralwiderstandsdraht und die Beachtung des Biegedurchmessers, der Teilung und des mittleren Durchmessers des Heizelements. Der Heizkörper sollte an der Isolierverkleidung des Vakuumofens befestigt werden, wobei 95 Keramikstücke in der Isolierverkleidung platziert werden sollten, um einen angemessenen Ausdehnungsraum zu schaffen. Während des Gebrauchs sind die Heizelemente in geeigneter Weise zu positionieren, im Allgemeinen in Abständen von 100-200 mm, und sicher einzuhaken, um zu verhindern, dass der Widerstandsdraht flach liegt. Vermeiden Sie außerdem den direkten Kontakt zwischen den Ofendrähten, um Kurzschlüsse zu verhindern, z. B. durch die Verwendung von Isolierplatten.

Wenn Sie diese umfassenden Wartungs- und Konstruktionsrichtlinien befolgen, können Sie die langfristige Leistung und Zuverlässigkeit Ihres Molybdän-Vakuumofens sicherstellen, seine Lebensdauer verlängern und eine optimale Betriebseffizienz aufrechterhalten.

Anwendungen von Molybdän-Vakuumöfen in der Industrie

Molybdän-Vakuumöfen spielen in verschiedenen Industriezweigen eine entscheidende Rolle, da sie unter hohen Temperaturen und Vakuumbedingungen arbeiten und eine präzise Steuerung des Erhitzungsprozesses ohne Oxidation oder Verunreinigung gewährleisten. In diesem Abschnitt werden die verschiedenen Anwendungen von Molybdän-Vakuumöfen in Branchen wie Keramik, Metallurgie, Elektronik und spezielle Materialbehandlungen untersucht.

Keramische Industrie

In der Keramikindustrie sind Molybdän-Vakuumöfen unverzichtbar für die Herstellung hochwertiger, dichter Keramiken mit gleichmäßigen Eigenschaften. Diese Öfen ermöglichen das Sintern von Hochleistungskeramik bei Temperaturen von bis zu 2400 °C, was für das Erreichen der gewünschten mechanischen, elektrischen und thermischen Eigenschaften entscheidend ist. Die Vakuumumgebung verhindert die Oxidation von Keramikpulvern, was zu Produkten mit verbesserter Reinheit und Leistung führt. Zu den Anwendungen gehört die Herstellung von technischer Keramik, die in der Elektronik, der Luft- und Raumfahrt und in medizinischen Geräten verwendet wird.

Metallurgie

In der Metallurgie werden Molybdän-Vakuumöfen in großem Umfang für das Schmelzen und die Wärmebehandlung von Metallen eingesetzt. Diese Öfen sind ideal für die Verarbeitung von Refraktärmetallen wie Wolfram, Molybdän und Tantal, die einen hohen Schmelzpunkt benötigen und oxidationsbeständig sind. Das Vakuumschmelzen hilft bei der Beseitigung flüchtiger Verunreinigungen und Gase, wodurch Metalle mit überlegener Reinheit und mechanischen Eigenschaften entstehen. Darüber hinaus werden diese Öfen für die Wärmebehandlung von hochfesten Stählen, rostfreien Stählen und Werkzeugstählen eingesetzt, um die gewünschte Härte, Zähigkeit und Verschleißfestigkeit zu erreichen.

Elektronik

In der Elektronikindustrie werden Molybdän-Vakuumöfen für die Herstellung von Halbleiterbauelementen und integrierten Schaltkreisen verwendet. Die Öfen werden für Prozesse wie Sintern, Glühen und Diffusion verwendet, die eine präzise Temperaturkontrolle und eine kontaminationsfreie Umgebung erfordern. Die Hochtemperaturfähigkeiten von Molybdänöfen ermöglichen die Verarbeitung fortschrittlicher Materialien wie Siliziumkarbid und Galliumnitrid, die für elektronische Geräte der nächsten Generation entscheidend sind.

Spezielle Materialbehandlungen

Molybdän-Vakuumöfen werden auch für spezielle Materialbehandlungen in verschiedenen Branchen eingesetzt. Dazu gehören:

- Hartlöten und Löten: Vakuumöfen bieten ein ideales Umfeld für Hartlöt- und Lötarbeiten und gewährleisten hochwertige Verbindungen mit minimaler Oxidation und Porosität. Dies ist besonders wichtig in der Luft- und Raumfahrt- sowie in der Automobilindustrie, wo Zuverlässigkeit und Leistung entscheidend sind.

- Verarbeitung von Kernbrennstoff: Molybdänöfen werden für die Herstellung von Kernbrennstoffpellets verwendet und gewährleisten eine hohe Reinheit und Dichte. Die Vakuumumgebung trägt dazu bei, flüchtige Verunreinigungen und Gase zu entfernen, was für die nukleare Sicherheit und Leistung unerlässlich ist.

- Glasschmelzen: In der Glasindustrie werden Molybdän-Vakuumöfen zum Schmelzen von hochreinem Glas und zur Herstellung von technischer Keramik verwendet. Die hohen Temperaturen und die kontrollierte Atmosphäre ermöglichen die Herstellung von Spezialgläsern mit einzigartigen optischen und mechanischen Eigenschaften.

Vorteile von Molybdän-Vakuumöfen

Der Einsatz von Molybdän-Vakuumöfen bietet eine Reihe von Vorteilen, darunter:

- Hochtemperaturfähigkeiten: Die Heizelemente aus Molybdän können Temperaturen von bis zu 2400°C standhalten und eignen sich daher für die Verarbeitung von Hochtemperaturmaterialien.

- Kontrollierte Atmosphäre: Die Vakuumumgebung verhindert Oxidation und Verunreinigung und gewährleistet so hochwertige Produkte mit gleichbleibenden Eigenschaften.

- Energie-Effizienz: Vakuumöfen sind so konzipiert, dass sie energieeffizient sind und so die Betriebskosten und die Umweltbelastung reduzieren.

- Vielseitigkeit: Molybdän-Vakuumöfen können für verschiedene Anwendungen konfiguriert werden, was sie zu einem vielseitigen Werkzeug in zahlreichen Branchen macht.

Zusammenfassend lässt sich sagen, dass Molybdän-Vakuumöfen in der modernen Industrie unentbehrlich sind, da sie die Herstellung hochwertiger Materialien und Komponenten mit präziser Kontrolle und minimaler Verunreinigung ermöglichen. Ihre Anwendungen erstrecken sich auf die Bereiche Keramik, Metallurgie, Elektronik und spezielle Materialbehandlungen, was ihre entscheidende Rolle bei der Weiterentwicklung technologischer und industrieller Prozesse unterstreicht.

Zukünftige Trends und Innovationen in der Molybdän-Vakuumofentechnologie

Der Bereich der Molybdän-Vakuumofentechnologie steht vor bedeutenden Fortschritten und Innovationen, die die Effizienz verbessern und die Anwendungsmöglichkeiten in verschiedenen Branchen erweitern werden. Da die Nachfrage nach hochwertigen Materialien und präzisen Wärmebehandlungsverfahren steigt, ist die Entwicklung fortschrittlicher Molybdän-Vakuumöfen von entscheidender Bedeutung.

Verbesserungen der Effizienz

Einer der Hauptschwerpunkte bei der Weiterentwicklung der Molybdän-Vakuumofentechnologie ist die Verbesserung der Betriebseffizienz. Es wird erwartet, dass Innovationen bei Heizelementen, Isolationsmaterialien und Kontrollsystemen den Energieverbrauch senken und die Temperaturgleichmäßigkeit verbessern werden. So kann beispielsweise die Integration fortschrittlicher Isoliermaterialien wie Keramikfasern und Mehrschichtisolierung die Wärmeverluste erheblich reduzieren und damit die Gesamtenergieeffizienz des Ofens verbessern.

Darüber hinaus können durch die Entwicklung intelligenter Steuersysteme, die künstliche Intelligenz und Algorithmen des maschinellen Lernens nutzen, Heizzyklen optimiert, der Wartungsbedarf vorhergesagt und Betriebsparameter in Echtzeit angepasst werden. Diese Systeme können große Mengen von Daten analysieren, die von Sensoren im Ofen gesammelt werden, um eine optimale Leistung und minimale Ausfallzeiten zu gewährleisten.

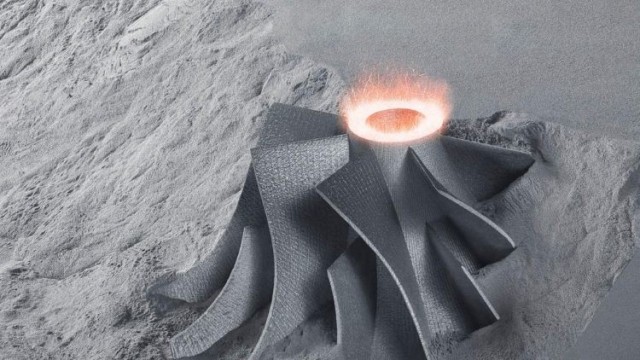

Neue Anwendungen

Die Vielseitigkeit von Molybdän-Vakuumöfen eröffnet neue Wege für Anwendungen in aufstrebenden Bereichen wie der additiven Fertigung, der Hochleistungskeramik und der Halbleiterverarbeitung. Die Möglichkeit, Atmosphäre und Temperatur mit hoher Präzision zu steuern, macht diese Öfen ideal für die Verarbeitung fortschrittlicher Materialien, die besondere Umgebungsbedingungen erfordern.

Im Bereich der additiven Fertigung können Molybdän-Vakuumöfen für die Nachbearbeitung von Metallteilen verwendet werden, um sicherzustellen, dass diese frei von Verunreinigungen sind und die gewünschten mechanischen Eigenschaften aufweisen. In ähnlicher Weise können diese Öfen bei der Herstellung von Hochleistungskeramik das Sintern komplexer Formen und Zusammensetzungen erleichtern, die mit herkömmlichen Methoden nicht möglich sind.

Werkstoff-Innovationen

Die Entwicklung neuer Molybdän-Legierungen und -Verbundwerkstoffe ist ein weiterer Bereich der Innovation. Durch den Einbau von Elementen wie Titan, Zirkonium und Seltenerdmetallen schaffen Forscher Molybdänlegierungen mit verbesserter Hochtemperaturfestigkeit, Korrosionsbeständigkeit und Wärmeleitfähigkeit. Diese fortschrittlichen Werkstoffe können den Betriebstemperaturbereich von Molybdänheizelementen erweitern und ihre Haltbarkeit verbessern.

Darüber hinaus kann der Einsatz von Nanotechnologie bei der Herstellung von Molybdän-Heizelementen zu einer erheblichen Verbesserung ihrer Leistung führen. Nanostrukturierte Beschichtungen können den Emissionsgrad der Elemente erhöhen, was eine effizientere Wärmeübertragung und einen geringeren Stromverbrauch ermöglicht.

Umweltaspekte

Da die Umweltvorschriften immer strenger werden, entwickelt sich auch das Design von Molybdän-Vakuumöfen weiter, um ihren ökologischen Fußabdruck zu minimieren. Es werden Innovationen im Ofendesign erforscht, die das Abfallaufkommen reduzieren und die Recyclingmöglichkeiten verbessern. Darüber hinaus wird die Entwicklung energieeffizienter Öfen, die den internationalen Normen für den Energieverbrauch entsprechen, zu einer Priorität für die Hersteller.

Fazit

Die Zukunft derMolybdän-Vakuumöfen Die Zukunft der Molybdän-Vakuumofentechnologie ist vielversprechend, denn es stehen zahlreiche Innovationen an, die die Effizienz verbessern und die Anwendungsmöglichkeiten erweitern werden. Durch die Nutzung von Fortschritten in den Bereichen Materialwissenschaft, Kontrollsysteme und Umweltverträglichkeit ist die Industrie in der Lage, die wachsende Nachfrage nach hochwertigen, präzisionsgefertigten Materialien zu erfüllen. Die Weiterentwicklung dieser Technologien wird eine entscheidende Rolle bei der Gestaltung der Zukunft verschiedener Branchen spielen, von der Luft- und Raumfahrt über die Automobilindustrie bis hin zur Elektronik und dem Gesundheitswesen.

Ähnliche Produkte

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- Vakuum-Wärmebehandlungs- und Drucksinterofen für Hochtemperaturanwendungen

- Vakuum-Heißpresskammer Maschine Beheizte Vakuumpresse

Ähnliche Artikel

- Ihr Vakuumofen erreicht die richtige Temperatur, aber Ihr Prozess schlägt trotzdem fehl. Hier ist der Grund.

- Molybdän-Vakuumofen: Hochtemperatursintern und Wärmebehandlung

- Warum Ihre Hochtemperaturprozesse fehlschlagen: Der verborgene Feind in Ihrem Vakuumofen

- Perfektion in einem Vakuum: Die unerbittliche Ingenieurskunst hinter der modernen Vakuum-Schmelze

- Dental-Sinteröfen: Der Einfluss auf die Qualität und Haltbarkeit der Restauration