Arten von Bias-Stromversorgungen beim Magnetronsputtern

DC-Konstantspannungs-Typ

Das Vorspannungsnetzteil mit konstanter Gleichspannung ist speziell für die Aufrechterhaltung einer konstanten Gleichspannung ausgelegt, die für das Sputtern von Targetmaterialien entscheidend ist. Diese Art der Stromversorgung gewährleistet eine stabile Energiezufuhr, die für die Konsistenz und Qualität der gesputterten Schichten unerlässlich ist. Durch die Bereitstellung einer konstanten Spannung lässt sich die dem Targetmaterial zugeführte Energie genau steuern, wodurch der Sputterprozess optimiert wird.

Beim Magnetronsputtern, bei dem das Ziel darin besteht, eine gleichmäßige und hochwertige Schicht auf einem Substrat abzuscheiden, ist die Stabilität der Energiezufuhr von größter Bedeutung. Die DC-Konstantspannungsstromversorgung erreicht dies durch die Aufrechterhaltung eines konstanten Spannungsniveaus, wodurch eine gleichmäßige Schichtdicke und -zusammensetzung erreicht wird. Diese Stabilität ist besonders wichtig bei Anwendungen, bei denen das Zielmaterial ein bestimmtes Energieniveau erfordert, um die gewünschten Schichteigenschaften zu erreichen.

Darüber hinaus trägt die Verwendung einer Gleichstrom-Konstantspannungsversorgung bei Sputterprozessen zur Gesamteffizienz und Zuverlässigkeit des Systems bei. Sie minimiert Schwankungen in der Energiezufuhr, die sonst zu Schwankungen in der Schichtqualität führen können. Dies macht die Gleichstrom-Konstantspannungsquelle zur idealen Wahl für Anwendungen, die eine hohe Präzision und Beständigkeit im Sputterprozess erfordern.

DC-Konstantstrom-Typ

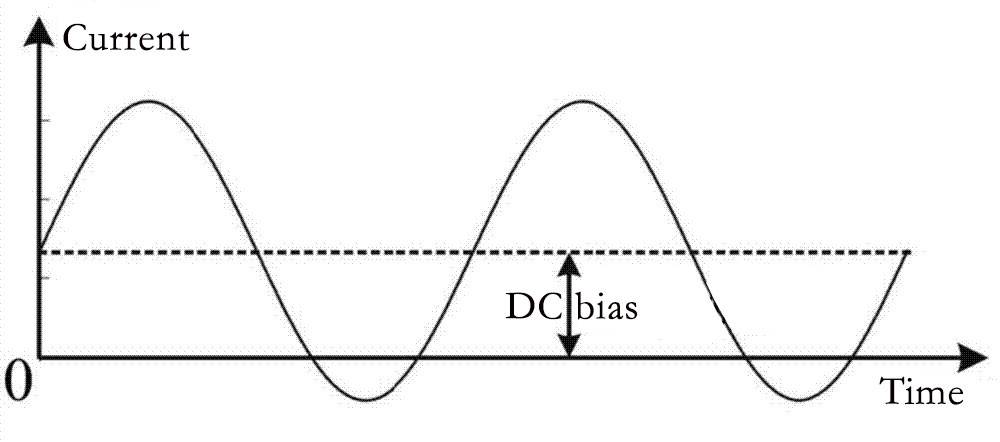

Das DC-Konstantstromnetzteil ist speziell dafür ausgelegt, einen konsistenten und stabilen Gleichstromausgang zu liefern, was für Prozesse, die eine präzise Stromsteuerung erfordern, von entscheidender Bedeutung ist. Dieser Stromversorgungs-Typ ist besonders vorteilhaft bei Sputter-Anwendungen mit metallischen Werkstoffen, bei denen die Aufrechterhaltung eines konstanten Stroms für eine gleichmäßige und qualitativ hochwertige Schichtabscheidung unerlässlich ist.

Bei Sputterprozessen sorgt der konstante Strom dafür, dass die an das Zielmaterial abgegebene Energie stabil bleibt, und verhindert so Schwankungen, die zu uneinheitlichen Schichteigenschaften führen könnten. Diese Stabilität ist besonders wichtig bei Anwendungen, bei denen die Schichtdicke und die Gleichmäßigkeit der Schicht kritisch sind, wie z. B. bei der Herstellung von optischen Beschichtungen oder elektronischen Bauteilen.

Darüber hinaus ist die Gleichstrom-Konstantstromversorgung in der Lage, die komplexen Wechselwirkungen zwischen dem Plasma und dem Targetmaterial zu steuern und so sicherzustellen, dass der Sputterprozess effizient und effektiv bleibt. Dies wird durch die Aufrechterhaltung einer konstanten Ionenbeschussrate erreicht, die dazu beiträgt, die gewünschte Schichtdichte und -haftung zu erreichen.

Impulstyp

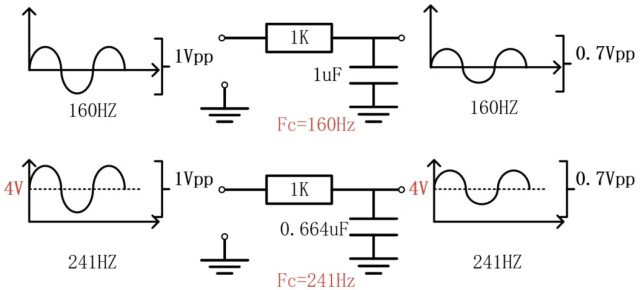

Das pulsierende Vorspannungsnetzteil ist speziell für die Ausgabe einer gepulsten Spannung oder eines gepulsten Stroms ausgelegt, was besonders beim Sputtern dielektrischer Materialien oder bei der Herstellung von Verbundschichten von Vorteil ist. Bei dieser Art der Stromversorgung werden intermittierende Energieschübe in den Sputterprozess eingebracht, die eine präzise Steuerung der Abscheidung von Materialien mit unterschiedlichen elektrischen Eigenschaften ermöglichen.

Bei dielektrischen Materialien trägt die gepulste Leistung dazu bei, Probleme wie Lichtbogenbildung und Ladungsakkumulation zu verringern, die bei herkömmlichen Verfahren mit kontinuierlicher Leistung häufig auftreten. Durch den Wechsel zwischen energiereichen Impulsen und energiearmen Intervallen kann die gepulste Stromversorgung das Risiko einer Beschädigung empfindlicher dielektrischer Schichten wirksam verringern.

Im Zusammenhang mit Verbundschichten ermöglicht die gepulste Leistung die Abscheidung von mehreren Materialien mit unterschiedlichen Sputtereigenschaften. Dies wird durch die Anpassung der Pulsfrequenz und -amplitude erreicht und ermöglicht die Schaffung komplexer, mehrschichtiger Strukturen, die mit einer konstanten Stromversorgung nur schwer zu erreichen wären. Die Möglichkeit, zwischen Materialien mit unterschiedlichen Sputtering-Raten zu wechseln, sorgt für einen gleichmäßigeren und besser haftenden Film und verbessert die Gesamtqualität und Funktionalität der Verbundstruktur.

Art der Rückkopplung

Beim Magnetronsputtern wird derRückkopplungs-Typ Bias-Stromversorgung durch ihre Fähigkeit aus, die Ausgangsspannung oder den Ausgangsstrom durch einen ausgeklügelten Feedback-Regelkreis dynamisch anzupassen. Dieser adaptive Mechanismus stellt sicher, dass der Sputterprozess stabil und optimiert bleibt, unabhängig von den Schwankungen, die während des Abscheidungsprozesses auftreten können. Der Regelkreis überwacht kontinuierlich wichtige Parameter wie den Zustand des Targetmaterials und die Plasmaumgebung und nimmt in Echtzeit Anpassungen vor, um die gewünschten Sputterbedingungen aufrechtzuerhalten.

Diese Art der Stromversorgung ist besonders vorteilhaft bei Anwendungen, bei denen Präzision und Konsistenz entscheidend sind. Beim Sputtern komplexer Materialien oder bei der Herstellung mehrlagiger Schichten kann die Möglichkeit der Feinabstimmung der Leistung in Echtzeit die Qualität und Gleichmäßigkeit der abgeschiedenen Schicht erheblich verbessern. Der Rückkopplungsmechanismus stabilisiert nicht nur den Sputterprozess, sondern ermöglicht auch eine größere Flexibilität bei der Handhabung verschiedener Arten von Zielmaterialien und unterschiedlichen Prozessbedingungen.

Darüber hinaus ist die rückgekoppelte Bias-Stromversorgung von entscheidender Bedeutung für Prozesse, bei denen die Aufrechterhaltung einer stabilen Plasmaumgebung entscheidend ist. Durch die kontinuierliche Anpassung der Ausgangsleistung hilft sie, Schwankungen der Plasmadichte oder -energie auszugleichen, wodurch sichergestellt wird, dass die gesputterten Partikel das Substrat mit der richtigen Energie und in gleichmäßiger Weise erreichen. Dies ist besonders wichtig bei Anwendungen, die qualitativ hochwertige, fehlerfreie Schichten erfordern, wie z. B. in der Halbleiterindustrie oder bei der Herstellung von optischen Beschichtungen.

High-Power-Typ

Die Bias-Stromversorgung des Typs High-Power ist speziell für die anspruchsvollen Anforderungen von großflächigen oder Hochgeschwindigkeits-Sputterprozessen ausgelegt. Dieser Stromversorgungs-Typ liefert eine deutlich höhere Ausgangsleistung und ist daher die ideale Wahl für Anwendungen wie die Vorbereitung großflächiger Schichten oder in industriellen Produktionslinien, bei denen Effizienz und Durchsatz an erster Stelle stehen.

In groß angelegten Produktionsumgebungen ist die gleichmäßige und schnelle Abscheidung von Filmschichten auf großflächigen Substraten von entscheidender Bedeutung. Der High-Power-Typ zeichnet sich in diesen Szenarien dadurch aus, dass er die nötige Energie für Hochgeschwindigkeits-Sputtervorgänge bereitstellt und damit sicherstellt, dass das Zielmaterial effektiv und gleichmäßig auf der Substratoberfläche verteilt wird. Dies führt nicht nur zu schnelleren Produktionsraten, sondern auch zur Erzeugung hochwertiger, gleichmäßiger Schichten, die den strengen Industriestandards entsprechen.

Darüber hinaus sind die hohen Leistungsfähigkeiten dieser Art von Bias-Stromversorgung besonders vorteilhaft bei Prozessen, die das Sputtern von dichten, hochwertigen Schichten erfordern. Die erhöhte Energieabgabe ermöglicht einen effizienten Beschuss des Zielmaterials und erleichtert die Bildung dichter, haftender Schichten, die resistent gegen Delamination und andere übliche Defekte sind. Dies macht den High-Power-Typ zu einem unverzichtbaren Werkzeug in Branchen, in denen die Integrität und Langlebigkeit der abgeschiedenen Schichten entscheidend für die Leistung und Zuverlässigkeit des Produkts sind.

Zweck der Vorspannung beim Sputtern

Verbessern der Oberflächenvorbereitung

Die Anwendung der Vorspannung beim Magnetronsputtern spielt eine entscheidende Rolle bei der Verbesserung der Oberflächenvorbereitung von Werkstücken. Durch die Erhöhung der Energie der geladenen Teilchen in der Vakuumplasma-Umgebung beschießt die Vorspannung die Oberfläche des Werkstücks effektiv. Dieser Beschuss erfüllt einen doppelten Zweck: Er reinigt die Oberfläche, indem er Verunreinigungen entfernt, und raut sie auf, um ein günstigeres Umfeld für die Filmhaftung zu schaffen.

Der Reinigungsprozess ist besonders wichtig, da er sicherstellt, dass die Oberfläche frei von Verunreinigungen wie Oxiden, Kohlenwasserstoffen und anderen Rückständen ist, die die Haftung der Filmschicht behindern könnten. Die erhöhte Energie der geladenen Teilchen sorgt dafür, dass diese Verunreinigungen effektiv abgelöst und entfernt werden und eine saubere und reaktionsfähige Oberfläche hinterlassen.

Neben der Reinigung erzeugt der durch die Vorspannung induzierte Beschuss auch eine mikroraue Oberfläche. Diese Rauheit ist vorteilhaft, da sie die für die Haftung verfügbare Oberfläche vergrößert und damit die mechanische Verzahnung zwischen der Folie und dem Substrat verbessert. Dieser doppelte Effekt - Reinigung und Aufrauhung der Oberfläche - verbessert die Gesamthaftung der Folienschicht erheblich und sorgt für eine stärkere und dauerhaftere Verbindung.

Die Verbesserung der Oberflächenvorbereitung durch Vorspannung ist nicht nur für die Anfangsphase der Schichtabscheidung entscheidend, sondern hat auch langfristige Auswirkungen auf die Leistung und Langlebigkeit des Endprodukts. Durch die Sicherstellung einer sauberen und rauen Oberfläche schafft die Vorspannung die Voraussetzungen für eine optimale Schichthaftung, die für Anwendungen von der Mikroelektronik bis hin zu industriellen Beschichtungen unerlässlich ist.

Verbesserung der Filmhaftung

Die Anwendung der Vorspannung beim Magnetronsputtern spielt eine entscheidende Rolle bei der Verbesserung der Schichthaftung. Bei diesem Prozess wird die Energie der geladenen Teilchen in der Vakuumplasmaumgebung erhöht, wodurch die Wechselwirkung zwischen der Filmschicht und dem Substrat verbessert wird. Die höheren Energieniveaus ermöglichen es den geladenen Teilchen, die Substratoberfläche intensiver zu beschießen, wodurch diese effektiv gereinigt und aufgeraut wird. Durch diese Aufrauhung entsteht eine stärker strukturierte Oberfläche, die bekanntermaßen die mechanische Verzahnung zwischen der Folie und dem Substrat deutlich verbessert und damit die Haftung erhöht.

Darüber hinaus erleichtern die erhöhten Energieniveaus nicht nur eine bessere Oberflächenvorbereitung, sondern fördern auch die Bildung stärkerer chemischer Bindungen zwischen der Folie und dem Substrat. Dies ist besonders wichtig, wenn das Substratmaterial und das Filmmaterial unterschiedliche chemische Eigenschaften aufweisen. Durch die Gewährleistung einer gründlichen und effektiven Oberflächeninteraktion sorgt die Vorspannung dafür, dass die Folie sicherer haftet, wodurch die Wahrscheinlichkeit einer Delamination oder anderer haftungsbedingter Probleme verringert wird.

Ähnliche Produkte

- Funkenplasmagesinterter Ofen SPS-Ofen

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Schräg rotierende Plasma-unterstützte chemische Gasphasenabscheidungsanlage (PECVD) Röhrenofenmaschine

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

Ähnliche Artikel

- Eine eingehende Analyse der Heißpresstechnologie und ihrer Anwendungen

- Die PECVD-Methode verstehen

- Die Vorteile von Öfen mit kontrollierter Atmosphäre für Sinter- und Glühprozesse

- Erforschung des Spark Plasma Sintering Furnace (SPS): Technologie, Anwendungen und Vorteile

- Der ultimative Leitfaden zum Vakuum-Drucksinterofen: Vorteile, Anwendungen und Arbeitsprinzip