Verständnis von Labor-Rohröfen

vor 1 Jahr

Einführung in Rohröfen

Anwendungen und Einsatzmöglichkeiten

Rohröfen sind äußerst vielseitige Heizgeräte, die sowohl in der Industrie als auch in Forschungslabors weit verbreitet sind. Ihre Anwendungen erstrecken sich über mehrere Disziplinen und machen sie zu unverzichtbaren Werkzeugen für verschiedene Prozesse.

Industrielle Anwendungen

Im industriellen Sektor werden Rohröfen hauptsächlich in folgenden Bereichen eingesetzt

-

Metallurgie: Zur Wärmebehandlung und zum Glühen von Metallen, um deren mechanische Eigenschaften und Haltbarkeit zu verbessern.

-

Keramiken: Beim Brennen und Sintern von keramischen Werkstoffen, um die gewünschten physikalischen und chemischen Eigenschaften zu erzielen.

-

Chemische Synthese: Für die Herstellung von hochreinen Chemikalien und Katalysatoren, die eine präzise Temperaturkontrolle gewährleisten.

Anwendungen im Labor

In Forschungslabors sind Rohröfen entscheidend für:

-

Materialwissenschaft: Durchführung von Experimenten zu Materialeigenschaften unter kontrollierten thermischen Bedingungen.

-

Pharmazeutische Forschung: Synthese und Verarbeitung von pharmazeutischen Verbindungen bei hohen Temperaturen.

-

Umweltstudien: Analyse der Auswirkungen von hohen Temperaturen auf Umweltproben wie Boden oder Abfallstoffe.

Spezifische Prozesse

Einige spezifische Prozesse, die durch Rohröfen erleichtert werden, sind:

-

Glühen: Ein Verfahren zur Verringerung der Härte von Metall, zur Verbesserung der Bearbeitbarkeit und zur Verbesserung der mechanischen Eigenschaften.

-

Sintern: Ein Verfahren zur Herstellung von Gegenständen aus Pulvern durch Erhitzen bis knapp unter den Schmelzpunkt, wodurch sie sich miteinander verbinden.

-

Pyrolyse: Ein thermischer Zersetzungsprozess, der in der chemischen Analyse verwendet wird, um komplexe organische Materialien in einfachere Verbindungen aufzuspalten.

Diese vielseitigen Anwendungen und Einsatzmöglichkeiten verdeutlichen die entscheidende Rolle von Rohröfen bei der Förderung technologischer und wissenschaftlicher Bestrebungen in verschiedenen Bereichen.

![Keramik]()

Aufbau und Komponenten

Mantel und Isolierung

Das Gehäuse eines Laborrohrofens besteht in der Regel aus hochwertigen Materialien wie Edelstahl oder Aluminiumlegierungen. Diese Materialien werden aufgrund ihrer außergewöhnlichen Haltbarkeit und Korrosionsbeständigkeit ausgewählt, um sicherzustellen, dass der Ofen den rauen Bedingungen standhält, die häufig in Laboratorien anzutreffen sind. Insbesondere Edelstahl bietet eine robuste Kombination aus Festigkeit und Widerstandsfähigkeit gegenüber chemischer und physikalischer Zersetzung, was ihn zur idealen Wahl für das Ofengehäuse macht.

Neben dem Gehäuse spielen auch die Isolierschichten eine entscheidende Rolle für die Leistung des Ofens. Diese Schichten sind so konzipiert, dass sie den Energieverlust minimieren und so die Gesamteffizienz des Ofens verbessern. Durch die Verringerung der Wärmeabgabe sorgt die Isolierung dafür, dass ein größerer Teil der erzeugten Wärme im Ofen verbleibt, was zu einer gleichmäßigeren Temperaturregelung und einem geringeren Energieverbrauch führt. Dies trägt nicht nur zu Kosteneinsparungen bei, sondern steht auch im Einklang mit modernen Nachhaltigkeitspraktiken und macht Rohröfen zu einer umweltfreundlichen Wahl für Labore und Industrie gleichermaßen.

Heizvorrichtungen

Die zentralen Heizelemente in Laborrohröfen sind entscheidend für das Erreichen der für verschiedene Anwendungen erforderlichen hohen Temperaturen. Zu diesen Elementen gehören

Widerstandsdrähte

,

Silizium-Kohlenstoff-Stäbe

und

Silizium-Molybdän-Stäbe

. Jede dieser Komponenten spielt eine bestimmte Rolle im Heizprozess und sorgt dafür, dass der Ofen die für Experimente und industrielle Prozesse erforderlichen Temperaturen erreichen und halten kann.

-

Widerstandsdrähte: Sie sind von grundlegender Bedeutung für die Umwandlung von elektrischer Energie in Wärme. Sie sind so konstruiert, dass sie einen hohen Widerstand aufweisen, der es ihnen ermöglicht, erhebliche Wärme zu erzeugen, wenn ein Strom durch sie fließt. Die strategische Platzierung dieser Drähte im Ofen gewährleistet eine gleichmäßige Erwärmung, die für gleichbleibende Ergebnisse entscheidend ist.

-

Silizium-Kohlenstoff-Stäbe: Siliziumkohlestäbe sind für ihre Langlebigkeit und Hochtemperaturbeständigkeit bekannt und sind für Prozesse, die anhaltend hohe Temperaturen erfordern, unerlässlich. Sie können bei Temperaturen von mehr als 1.400°C effizient arbeiten und sind daher ideal für Anwendungen in der Metallurgie und Keramik.

-

Silizium-Molybdän-Stäbe: Diese Stäbe bieten ein ausgewogenes Verhältnis zwischen Hochtemperaturfähigkeit und Langlebigkeit. Sie sind besonders effektiv in Umgebungen, in denen Oxidation ein Problem darstellt, da sie eine Schutzschicht bilden, die weitere Oxidation verhindert. Dadurch eignen sie sich für den Einsatz in Atmosphären, die Sauerstoff enthalten.

Die Auswahl der Heizelemente ist nicht willkürlich, sondern hängt von den spezifischen Anforderungen des Prozesses ab, einschließlich des gewünschten Temperaturbereichs und der Art der zu verarbeitenden Materialien. Die Kombination dieser Elemente stellt sicher, dass der Rohrofen die für eine Vielzahl von Anwendungen erforderlichen präzisen Heizbedingungen liefern kann.

![Widerstandsdraht]()

Regelsystem

Das Kontrollsystem eines Laborrohrofens ist für die Aufrechterhaltung einer optimalen Betriebseffizienz und -präzision von zentraler Bedeutung. Dieses System ist für die Steuerung mehrerer kritischer Parameter verantwortlich, darunter Heizleistung und Temperaturregelung, um sicherzustellen, dass der Ofen innerhalb der vorgegebenen Spezifikationen arbeitet.

Eine der wichtigsten Funktionen des Steuerungssystems ist die Aufrechterhaltung einer stabilen und gleichmäßigen Temperaturverteilung innerhalb des Ofens. Dies wird durch ausgeklügelte Algorithmen erreicht, die die Heizelemente kontinuierlich überwachen und anpassen, um sicherzustellen, dass die gewünschte Temperatur unabhängig von äußeren Schwankungen aufrechterhalten wird. So kann das System beispielsweise die den Heizelementen zugeführte Leistung auf der Grundlage von Echtzeit-Temperaturmesswerten dynamisch anpassen und so eine Über- oder Unterhitzung verhindern.

Darüber hinaus ist das Steuerungssystem mit fortschrittlichen Sicherheitsfunktionen ausgestattet, die sowohl den Ofen als auch das Bedienpersonal schützen. Dazu gehören automatische Abschaltmechanismen, die sich bei einem plötzlichen Stromstoß oder bei Überschreiten einer sicheren Temperaturgrenze aktivieren. Darüber hinaus kann das System so programmiert werden, dass es spezifischen Temperaturprofilen für unterschiedliche experimentelle Anforderungen folgt, was ein hohes Maß an Flexibilität und Anpassungsfähigkeit bietet.

Zusammenfassend lässt sich sagen, dass das Steuerungssystem nicht nur ein Regelungsmechanismus ist, sondern ein umfassendes Managementinstrument, das den effizienten, sicheren und hochpräzisen Betrieb des Laborrohrofens gewährleistet.

![Steuerung]()

Vorteile von Rohröfen

Gleichmäßigkeit der Temperatur

Die Sicherstellung der Temperaturgleichmäßigkeit innerhalb des Behälters ist ein entscheidender Aspekt beim Betrieb von Rohröfen. Die Heizelemente werden sorgfältig positioniert, um eine gleichmäßige Temperaturverteilung über den gesamten Arbeitsbereich zu erreichen. Diese strategische Platzierung ist für die Aufrechterhaltung der Integrität und Effektivität der im Ofen durchgeführten Prozesse von wesentlicher Bedeutung.

Temperaturgenauigkeit und -konformität

Die Temperaturgleichmäßigkeit in Rohröfen wird oft mit strengen Toleranzen spezifiziert, um Industrienormen zu erfüllen. So wird beispielsweise durch die Einhaltung der AMS 2750D-Anforderungen sichergestellt, dass der Ofen innerhalb der zulässigen Temperaturabweichungen arbeitet:

|

Temperaturbereich

|

Toleranz

|

Einhaltung der Norm

|

|

300-600°F

|

±20°F

|

AMS 2750D, Klasse 4

|

|

600-900°F

|

±15°F

|

AMS 2750D, Klasse 3

|

|

900-2500°F

|

±10°F

|

AMS 2750D, Klasse 2

|

Gestaltung und Optimierung der heißen Zone

Die Gestaltung der heißen Zone spielt eine entscheidende Rolle bei der Erzielung gleichmäßiger Temperaturen. Faktoren wie die Isolierung, die erforderlichen Öffnungen für Komponenten und die Gasströmungsmuster beeinflussen die Temperaturverteilung erheblich. So können beispielsweise eine unzureichende Isolierung oder eine ungeeignete Gasströmung zu Temperaturungleichmäßigkeiten führen, insbesondere im hinteren und vorderen Bereich der heißen Zone.

Um diese Probleme abzumildern, verfügen moderne Rohröfen häufig über mehrere Heizzonen. Jede Zone kann unabhängig gesteuert werden, um die Leistungszufuhr zu regulieren und zu trimmen und so ein ausgewogeneres und gleichmäßigeres Temperaturprofil zu gewährleisten. Dieser Ansatz der Mehrzonenbeheizung ist besonders vorteilhaft, wenn es darum geht, die inhärenten Wärmeverluste von der Vorderseite zur Rückseite der heißen Zone auszugleichen.

Raum-Effizienz

Rohröfen zeichnen sich durch ihre Fähigkeit aus, die Raumeffizienz zu maximieren, insbesondere im Vergleich zu anderen Heizgeräten. Diese Effizienz ist nicht nur eine Frage der kompakten Bauweise, sondern spiegelt auch die optimierte interne Konfiguration wider.

Schlüsselfaktoren, die zur Raumeffizienz beitragen

-

Kompakte Bauweise: Rohröfen sind von Natur aus kompakt, so dass sie in kleinere Laborräume passen, ohne dass die Funktionalität beeinträchtigt wird. Diese Kompaktheit wird durch ein stromlinienförmiges Design erreicht, das unnötigen Platzbedarf minimiert und die Nutzung des verfügbaren Raums maximiert.

-

Strategische Heizelemente: Die Platzierung der Heizelemente in Rohröfen wird sorgfältig geplant, um sicherzustellen, dass das gesamte Innenvolumen effektiv genutzt wird. Im Gegensatz zu größeren, kastenförmigen Öfen, bei denen der Raum aufgrund ihrer sperrigen Bauweise nicht optimal genutzt werden kann, zählt bei Rohröfen jeder Kubikzoll.

-

Effiziente Isolierung: Moderne Isolierungstechniken verbessern die Raumeffizienz von Rohröfen weiter. Eine hochwertige Isolierung verringert nicht nur die Energieverluste, sondern ermöglicht auch ein kompakteres Ofendesign, da weniger Platz benötigt wird, um die gleiche Wärmeleistung zu erzielen.

Vergleich mit Box-Type-Öfen

|

Merkmal

|

Rohrofen

|

Box-Type-Ofen

|

|

Physikalische Größe

|

Kompakter

|

Größer und voluminöser

|

|

Raumausnutzung

|

Hocheffizient, jeder Platz wird ausgenutzt

|

Weniger effizient, mehr Platz erforderlich

|

|

Heizelemente

|

Strategisch platziert für optimale Nutzung

|

Kann unzureichend genutzte Heizzonen haben

|

|

Wärmedämmung

|

Fortschrittlich, kompaktes Design

|

Einfach, erfordert mehr Platz für die gleiche Leistung

|

Zusammenfassend lässt sich sagen, dass Rohröfen durch die Kombination einer kompakten Bauweise mit einer strategischen Platzierung der Heizelemente und fortschrittlichen Isolierungstechniken eine hervorragende Raumausnutzung aufweisen. Dies macht sie zur idealen Wahl für Labors und Industrien, in denen der Platz knapp ist.

Einfacher Betrieb

Fortschrittliche Steuerungssysteme in Laborrohröfen ermöglichen einen intelligenten Betrieb und eine Fernüberwachung, was die Benutzerfreundlichkeit deutlich erhöht. Diese Systeme sind so konzipiert, dass sie intuitiv bedienbar sind und es dem Bediener ermöglichen, Heizleistung, Temperaturregelung und andere kritische Parameter einfach zu steuern. Die Integration digitaler Schnittstellen und speicherprogrammierbarer Steuerungen (SPS) gewährleistet, dass selbst komplexe Vorgänge mit minimalem Schulungsaufwand durchgeführt werden können.

Die Fernüberwachungsfunktionen sind besonders in Laboratorien von Vorteil, in denen der Zugriff auf Daten in Echtzeit entscheidend ist. Die Bediener können die Leistung des Ofens aus der Ferne überwachen und die Einstellungen bei Bedarf anpassen, ohne physisch mit dem Gerät zu interagieren. Dies verbessert nicht nur die Sicherheit, sondern ermöglicht auch einen kontinuierlichen Betrieb und damit eine Optimierung der Produktivität.

Außerdem verringert die Benutzerfreundlichkeit dieser Steuerungssysteme die Wahrscheinlichkeit von Bedienungsfehlern. Vorprogrammierte Heizzyklen und automatische Sicherheitsprotokolle vereinfachen den Betrieb weiter und machen die Rohröfen einem breiteren Benutzerkreis zugänglich, von erfahrenen Fachleuten bis hin zu unerfahrenen Bedienern.

Energie-Effizienz

Rohröfen sind so konstruiert, dass der Energieverbrauch optimiert wird, was zu erheblichen Kostensenkungen über die gesamte Betriebsdauer führt. Diese Effizienz wird durch mehrere wichtige Konstruktionsmerkmale und Betriebsstrategien erreicht.

Erstens sind die Isolierschichten innerhalb des Ofens so konzipiert, dass Wärmeverluste minimiert werden. Diese Schichten, die häufig aus Hochleistungsmaterialien bestehen, sorgen dafür, dass die von den Heizelementen erzeugte Wärmeenergie im Ofenraum gehalten wird, wodurch der Gesamtenergiebedarf für die Aufrechterhaltung der gewünschten Temperaturen gesenkt wird.

Zweitens trägt die strategische Platzierung von Heizelementen wie Widerstandsdrähten, Silizium-Kohlenstoff-Stäben und Silizium-Molybdän-Stäben zu einer gleichmäßigeren Wärmeverteilung bei. Diese Gleichmäßigkeit verbessert nicht nur die Qualität des Erhitzungsprozesses, sondern sorgt auch dafür, dass die Energie effektiver genutzt wird, indem Hotspots und Energieverschwendung vermieden werden.

Darüber hinaus spielen die in die Rohröfen integrierten fortschrittlichen Steuerungssysteme eine entscheidende Rolle für die Energieeffizienz. Diese Systeme steuern Parameter wie Heizleistung und Temperaturregulierung mit Präzision und sorgen dafür, dass der Ofen auf optimalem Niveau arbeitet. Intelligente Betriebs- und Fernüberwachungsfunktionen steigern die Effizienz noch weiter, indem sie Echtzeitanpassungen und vorbeugende Wartung ermöglichen, wodurch der Energieverbrauch gesenkt und die Lebensdauer der Anlage verlängert wird.

Zusammenfassend lässt sich sagen, dass Rohrofenanlagen nicht nur darauf ausgelegt sind, den Energieverbrauch zu minimieren, sondern auch die Effizienz aller Betriebsaspekte zu maximieren, was zu erheblichen Kosteneinsparungen und Umweltvorteilen führt.

![Rohrofen]()

Installation und Einrichtung

Installation des Ofens

Die ordnungsgemäße Installation eines Ofens ist ein entscheidender Schritt, um seine Langlebigkeit und optimale Leistung zu gewährleisten. Die Erstaufstellung sollte auf einer stabilen, ebenen Plattform erfolgen, um übermäßige Belastungen oder Bewegungen zu vermeiden, die die Integrität des Ofens beeinträchtigen könnten. Diese Stabilität ist unerlässlich, um eine präzise Temperaturkontrolle zu gewährleisten und potenzielle Sicherheitsrisiken zu vermeiden.

Bevor der Ofen in Betrieb genommen wird, ist eine gründliche Inspektion erforderlich, um sicherzustellen, dass der Aufstellungsort frei von Ablagerungen und brennbaren Materialien ist. Diese Vorsichtsmaßnahme schützt nicht nur den Ofen, sondern mindert auch das Risiko von Bränden oder anderen Unfällen. Außerdem sollte die Umgebung frei sein, um eine ausreichende Belüftung zu gewährleisten, die für die Wärmeableitung und die Vermeidung von Überhitzung entscheidend ist.

Um die Bedeutung dieser Schritte zu verdeutlichen, sollten Sie die folgende Checkliste für eine sichere und effektive Ofeninstallation beachten:

-

Stabilität der Plattform: Stellen Sie sicher, dass die Plattform eben ist und das Gewicht des Ofens tragen kann.

-

Trümmerfreier Standort: Räumen Sie den Bereich von Schutt, Staub und brennbaren Materialien frei.

-

Belüftung: Stellen Sie sicher, dass der Aufstellungsort eine angemessene Wärmeabgabe und Luftzirkulation ermöglicht.

Wenn Sie sich an diese Richtlinien halten, können Sie die Sicherheit und Effizienz Ihres Ofens erheblich verbessern und sicherstellen, dass er über Jahre hinweg mit Spitzenleistung arbeitet.

Installation der Steuerung

Die Einrichtung des Steuerungssystems für einen Laborrohrofen umfasst mehrere wichtige Schritte, beginnend mit dem Anschluss der Stromversorgung. Dies ist ein grundlegender Schritt, der einen effizienten und sicheren Betrieb des Ofens gewährleistet. Die Stromversorgung muss korrekt an die Schalttafel angeschlossen werden, wobei alle elektrischen Sicherheitsrichtlinien einzuhalten sind, um Gefahren wie Stromschläge oder Brände zu vermeiden.

Als Nächstes muss das Thermoelement, eine wichtige Komponente für die Temperaturmessung und -regelung, ordnungsgemäß eingesetzt und befestigt werden. Die Positionierung des Thermoelements ist für genaue Temperaturmesswerte von entscheidender Bedeutung, da sie sich direkt auf die Fähigkeit des Ofens auswirkt, präzise Temperaturen zu halten. In der Regel wird das Thermoelement in einem dafür vorgesehenen Schlitz in der Ofenkammer platziert, um sicherzustellen, dass es in direktem Kontakt mit den Heizelementen steht und Echtzeit-Temperaturdaten liefert.

Das Thermoelement wird mit geeigneten Werkzeugen befestigt, um jede Bewegung zu verhindern, die die Genauigkeit beeinträchtigen könnte. Dieser Schritt ist unerlässlich, um sicherzustellen, dass das Kontrollsystem umgehend auf Temperaturschwankungen reagieren kann und so die gewünschten Heizbedingungen im Ofen aufrechterhält.

Zusammenfassend lässt sich sagen, dass der Anschluss der Stromversorgung und die Sicherstellung, dass das Thermoelement korrekt eingesetzt und befestigt ist, entscheidende Schritte bei der Einrichtung des Regelsystems sind. Diese Maßnahmen erleichtern nicht nur den Betrieb des Ofens, sondern tragen auch zu seiner allgemeinen Effizienz und Sicherheit bei.

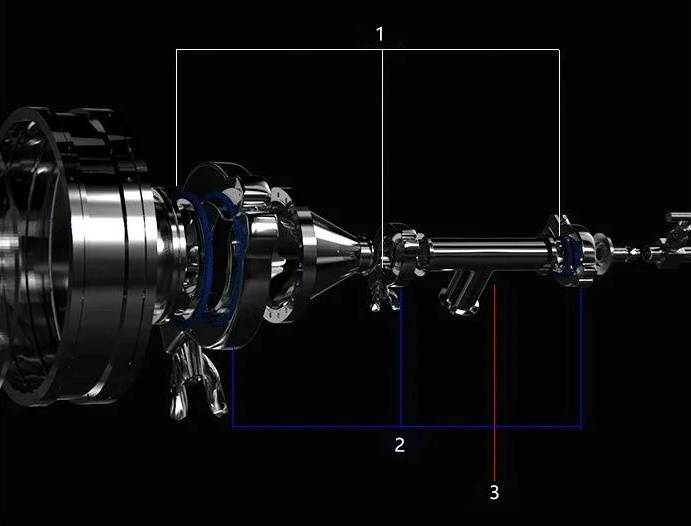

Einbau des Flansches

Die Montage des Flansches ist ein entscheidender Schritt beim Aufbau eines Laborrohrofens, der eine sichere und luftdichte Verbindung des Ofenrohrs gewährleistet. Der Prozess umfasst mehrere sorgfältige Schritte, um die Integrität und Funktionalität des Systems zu gewährleisten.

-

Einsetzen des Ofenrohrs: Beginnen Sie damit, das Ofenrohr vorsichtig in den dafür vorgesehenen Schlitz am Flansch einzuführen. Vergewissern Sie sich, dass das Rohr korrekt ausgerichtet ist, um jegliche Fehlausrichtung zu vermeiden, die die Dichtung beeinträchtigen könnte.

-

Sichern mit O-Ringen: Sobald das Rohr in Position ist, legen Sie die O-Ringe um den äußeren Rand des Rohrs. Diese O-Ringe dienen als primäre Dichtung, die Gaslecks verhindert und einen festen Sitz gewährleistet. Es ist wichtig, O-Ringe aus Materialien zu verwenden, die mit den Betriebsbedingungen des Ofens kompatibel sind, um eine Abnutzung im Laufe der Zeit zu verhindern.

-

Anbringen der Klammern: Nachdem die O-Ringe angebracht sind, befestigen Sie den Flansch mit Schellen am Ofenrohr. Die Schellen sollten gleichmäßig angezogen werden, um Verformungen oder ungleichmäßigen Druck auf die O-Ringe zu vermeiden. Dieser Schritt ist wichtig, um die strukturelle Integrität zu erhalten und eine ordnungsgemäße Abdichtung zu gewährleisten.

-

Abschließende Inspektion: Bevor Sie fortfahren, führen Sie eine gründliche Inspektion der Flanschmontage durch. Prüfen Sie auf Anzeichen einer falschen Ausrichtung, lockere Schellen oder beschädigte O-Ringe. Ein abschließendes Festziehen der Schellen kann erforderlich sein, um sicherzustellen, dass alles sicher ist.

Wenn Sie diese detaillierten Schritte befolgen, können Sie eine erfolgreiche Flanschmontage sicherstellen, die für die ordnungsgemäße Funktion und Sicherheit des Laborrohrofens unerlässlich ist.

![Flansch]()

Vorsichtsmaßnahmen für den Betrieb

Erstinbetriebnahme und Wartung

Vor der ersten Inbetriebnahme eines Laborrohrofens muss unbedingt ein gründlicher Einbrennvorgang durchgeführt werden. Dieses erste Ausheizen hilft, die Feuchtigkeit, die sich während der Lagerung oder des Transports angesammelt haben könnte, zu verdrängen und dadurch mögliche Schäden an den Heizelementen zu verhindern und eine optimale Leistung zu gewährleisten.

Regelmäßige Wartungskontrollen sind ebenso wichtig. Dazu gehören Inspektionen der kritischen Komponenten wie Siliziumkohlestäbe und Schrauben. Siliziumkohlestäbe, die das Herzstück der Heizelemente bilden, bedürfen besonderer Aufmerksamkeit, um sicherzustellen, dass sie nicht gerissen oder abgenutzt sind, was die Fähigkeit des Ofens, hohe Temperaturen zu erreichen und zu halten, beeinträchtigen könnte. Auch Schrauben und andere Befestigungselemente müssen regelmäßig auf ihren festen Sitz überprüft werden, um Leckagen oder strukturelle Instabilität zu vermeiden.

Für einen detaillierteren Wartungsplan können Sie die folgende Checkliste verwenden:

Wenn Sie diese Wartungsroutine einhalten, können Sie die Lebensdauer Ihres Laborrohrofens erheblich verlängern und eine gleichbleibende, zuverlässige Leistung sicherstellen.

Umweltaspekte

Beim Betrieb von Laborrohröfen ist es wichtig, Umweltfaktoren zu berücksichtigen, die sich auf die Leistung und Langlebigkeit der Heizelemente auswirken können. Ein wichtiges Problem ist

das Eindringen von Wasserdampf

das zu Korrosion und Zersetzung der Heizkomponenten führen kann. Um dieses Risiko zu mindern, ist es wichtig, eine trockene Umgebung um den Ofen herum aufrechtzuerhalten und sicherzustellen, dass keine Feuchtigkeit in das System eindringen kann.

Zusätzlich kann die Verwendung von

Chlor oder Sauerstoffchlorid

strikt vermieden werden. Diese Chemikalien werden zwar manchmal in Labors zu Reinigungs- oder anderen Zwecken verwendet, können aber die Integrität der Heizelemente stark beeinträchtigen. Insbesondere Chlor ist sehr reaktionsfreudig und kann die für die Konstruktion der Heizelemente verwendeten Materialien angreifen, was zu Ausfällen und kostspieligen Reparaturen führen kann.

|

Umweltgefährdung

|

Auswirkungen auf Heizelemente

|

Vorbeugende Maßnahmen

|

|

Eindringen von Wasserdampf

|

Korrosion und Zersetzung

|

Aufrechterhaltung einer trockenen Umgebung, ggf. Verwendung von Trocknungsmitteln

|

|

Chlorexposition

|

Materialkorrosion und -versagen

|

Vermeiden Sie die Verwendung von Chlor oder Sauerstoffchlorid in der Nähe des Ofens.

|

Durch die Einhaltung dieser Umweltvorkehrungen können Laboratorien den effizienten und sicheren Betrieb ihrer Rohröfen gewährleisten, die Lebensdauer der Geräte verlängern und das Risiko unerwarteter Ausfallzeiten verringern.

Rohröfen sind für die Verarbeitung kleinerer Objekte ausgelegt, die in der Regel in Quarzrohre eingesetzt werden. Dieser Konstruktionszwang ermöglicht eine präzise Steuerung des Sinterprozesses, insbesondere bei empfindlichen Materialien, die eine kontrollierte Atmosphäre erfordern. Die geringere Größe der in Rohröfen gesinterten Objekte erfordert häufig den Einsatz von druckbasierten Sintertechniken, bei denen das Material seinen Schmelzpunkt nicht erreichen muss. Dies ist besonders vorteilhaft für Materialien, die ihre strukturelle Integrität verlieren könnten, wenn sie hohen Temperaturen ausgesetzt werden, die zu einer Verflüssigung führen.

Andererseits sind Kastenöfen so ausgestattet, dass sie größere Objekte direkt in ihrer Kammer behandeln können. Diese Öfen werden häufig für Massensinterverfahren bevorzugt, bei denen die Größe und Form der Objekte für das Ergebnis weniger entscheidend sind. Die Fähigkeit, größere Volumina zu handhaben, ermöglicht eine effizientere Verarbeitung von Materialien, die höheren Temperaturen und der damit verbundenen Verflüssigungsphase standhalten können. Dieser Unterschied in der Handhabungsfähigkeit ist entscheidend für Industrien, die die Konsolidierung großer Materialmengen erfordern, wie z. B. bei der Herstellung von Keramik oder bestimmten Metalllegierungen.

Das Verständnis dieser Unterschiede ist entscheidend für die Auswahl des geeigneten Ofentyps auf der Grundlage der spezifischen Anforderungen des Sinterprozesses, sei es für die Erhaltung der Integrität empfindlicher Materialien oder für die effiziente Verarbeitung größerer Mengen robuster Stoffe.

Sowohl Rohr- als auch Kastenwiderstandsöfen verwenden eine Vielzahl von Heizelementen, wie z. B. Siliziumstäbe, um hohe Temperaturen zu erreichen. Die Art und Weise, wie diese Elemente mit der Atmosphäre innerhalb des Ofens interagieren, unterscheidet sich jedoch erheblich zwischen den beiden Typen.

In Rohröfen sind die Heizelemente oft so konfiguriert, dass sie eine dynamischere Zirkulation der Atmosphäre ermöglichen. Diese dynamische Zirkulation ist entscheidend für die Aufrechterhaltung einer gleichmäßigen Temperaturverteilung und die Gewährleistung einer effizienten Wärmeübertragung innerhalb des begrenzten Raums des Rohrs. Die Konstruktion der Heizelemente in Rohröfen, die abnehmbare keramische Kernelemente mit gewickelten Drähten aus einer Widerstandsheizlegierung umfassen können, die durch keramische Segmente hindurchgeführt werden, ermöglicht einen flexiblen Austausch oder eine Reparatur, ohne den laufenden Prozess zu unterbrechen. Diese Art von Elementen ist besonders nützlich für die Beheizung von Flüssigkeiten unter Druck.

Andererseits haben Kastenwiderstandsöfen, die zwar auch ähnliche Heizelemente verwenden, aufgrund ihrer größeren und geschlosseneren Kammern eine eher statische Atmosphäre. Diese statische Umgebung kann für bestimmte Anwendungen von Vorteil sein, bei denen konstante, wenn auch weniger dynamische Heizbedingungen erforderlich sind.

Die Wahl zwischen diesen beiden Ofentypen hängt oft von den spezifischen Anforderungen der Anwendung ab, wobei Rohröfen wegen ihrer dynamischen Atmosphäre und ihrer Raumeffizienz bevorzugt werden, während Kastenöfen eine größere Kapazität und Bequemlichkeit für bestimmte Prozesse bieten.

Rohröfen zeichnen sich durch ihre kompakte Bauweise aus und sind daher ideal für Labors mit begrenztem Platzangebot. Im Gegensatz dazu sind Kastenöfen wesentlich größer und benötigen mehr Platz für die Aufstellung. Die größere Größe von Kastenöfen kann jedoch für bestimmte Anwendungen von Vorteil sein, da sie mehr Komfort und Flexibilität bei der Handhabung größerer Proben oder mehrerer Experimente gleichzeitig bietet.

Die physischen Unterschiede zwischen diesen beiden Ofentypen beziehen sich nicht nur auf die Größe, sondern beeinflussen auch die praktischen Anwendungen und den Komfort, den sie dem Benutzer bieten.