Einführung in MOCVD

Definition und Überblick

Die metallorganische chemische Gasphasenabscheidung (MOCVD) ist ein hochentwickeltes Verfahren, bei dem organische Verbindungen der Elemente der Gruppe III oder II zusammen mit Oxiden oder Hydriden der Elemente der Gruppe V oder VI als primäre Ausgangsmaterialien für das Kristallwachstum verwendet werden. Diese Materialien werden auf einem Substrat durch eine thermische Zersetzungsreaktion in der Gasphase epitaktisch abgeschieden, was zur Bildung einer Vielzahl von Verbindungshalbleitern führt. Diese Halbleiter gehören entweder zu den Gruppen III-V oder II-VI und können auch mehrschichtige Mischkristalle bilden, die alle als dünnschichtige Einkristalle hergestellt werden.

Das MOCVD-Verfahren ist äußerst vielseitig und ermöglicht die Synthese einer breiten Palette von Halbleitermaterialien mit präziser Kontrolle über deren Zusammensetzung und Struktur. Dies macht es zu einem unverzichtbaren Werkzeug in der Halbleiterindustrie, in der die Nachfrage nach hochwertigen, präzise gefertigten Materialien überragend ist.

Historische Entwicklung

Die Anfänge der metallorganischen chemischen Gasphasenabscheidung (MOCVD) lassen sich bis ins Jahr 1968 zurückverfolgen und markieren einen entscheidenden Moment im Bereich der Halbleitertechnologie. Das Verfahren wurde ursprünglich entwickelt, um einkristalline Galliumarsenid (GaAs)-Dünnschichten herzustellen, ein Material, das für verschiedene elektronische und optische Anwendungen entscheidend ist. Bei dieser Pionierarbeit wurden metallorganische Verbindungen, insbesondere Trimethylgallium [(CH₃)₃Ga] und Arsin (AsH₃), als Vorläufermaterialien verwendet. Diese Vorläufermaterialien wurden in einem offenen Rohrreaktor, der unter einer Wasserstoffatmosphäre (H₂) gehalten wurde, einer thermischen Zersetzung bei erhöhten Temperaturen von 600 bis 700 °C unterzogen.

Die historische Bedeutung dieser Entwicklung liegt nicht nur in der erfolgreichen Synthese von GaAs-Dünnschichten, sondern auch in der Schaffung der Grundlagen für künftige Fortschritte auf diesem Gebiet. Die kontrollierte Umgebung des Reaktors, verbunden mit einer präzisen Temperaturregelung, ermöglichte die Abscheidung hochwertiger GaAs-Schichten, die für die Herstellung früher Halbleiterbauelemente unerlässlich waren. Dieser Durchbruch unterstrich das Potenzial der MOCVD als vielseitiges und leistungsfähiges Verfahren zur Synthese komplexer Halbleitermaterialien und ebnete den Weg für ihre breite Anwendung in der Halbleiterindustrie.

Im Laufe der Jahre hat sich die Technik erheblich weiterentwickelt und Fortschritte in der Chemie der Ausgangsstoffe, der Reaktorkonstruktion und der Prozessoptimierung gebracht. Heute ist die MOCVD eine anerkannte Grundlagentechnologie für die Herstellung einer Vielzahl von Verbindungshalbleitern, einschließlich der Halbleiter der Gruppen III-V und II-VI, sowie deren mehrschichtigen festen Lösungen. Die historische Entwicklung der MOCVD stellt somit ein entscheidendes Kapitel in der fortlaufenden Geschichte der Halbleiterinnovation dar und spiegelt die kontinuierlichen Bemühungen wider, die Grenzen der Materialwissenschaft und der Bauelementeherstellung zu erweitern.

Epitaxiales Wachstum

Homogene Epitaxie

Bei der homogenen Epitaxie handelt es sich um eine spezielle Wachstumsmethode, bei der die Epitaxieschicht und das Substrat aus demselben Material bestehen. Ein Beispiel für diese Methode ist das Wachstum von Siliziumschichten auf Siliziumplatten oder von Zinkoxidschichten auf ZnO-Substraten. Der Hauptvorteil der homogenen Epitaxie liegt in der Fähigkeit, eine hohe Gitteranpassung zu erreichen, was die Herstellung von einkristallinen Schichten mit außergewöhnlicher kristalliner Qualität ermöglicht.

Das Streben nach homogener Epitaxie ist jedoch nicht unproblematisch. Bei bestimmten Materialien kann es äußerst schwierig sein, hochwertige Substrate zu erhalten, die zur Epitaxieschicht passen. Diese Schwierigkeit schlägt sich häufig in höheren Kosten und größeren technischen Herausforderungen nieder. Die strengen Anforderungen an die Qualität der Substrate erfordern fortschrittliche Fertigungstechniken und strenge Qualitätskontrollverfahren, was die Gesamtkosten des Epitaxieverfahrens erheblich erhöhen kann.

Trotz dieser Herausforderungen ist die homogene Epitaxie nach wie vor ein wichtiges Verfahren in der Halbleiterindustrie, da sie die Herstellung hochwertiger einkristalliner Schichten ermöglicht. Die präzise Gitteranpassung, die mit dieser Methode erreicht wird, ist von entscheidender Bedeutung für Anwendungen, bei denen Materialreinheit und strukturelle Integrität von größter Bedeutung sind, wie z. B. bei der Herstellung moderner Halbleitergeräte und optischer Komponenten.

Heterogene Epitaxie

Die heterogene Epitaxie ist eine kritische Technik beim Halbleiterwachstum, bei der die Gitterkonstanten des Substratmaterials und des Materials der Epitaxieschicht genau aufeinander abgestimmt sein müssen. Diese Anpassung ist unerlässlich, um zu verhindern, dass sich während des Wachstumsprozesses Spannungen zwischen der Epitaxieschicht und dem Substrat aufbauen, die zu einer übermäßigen Defektdichte in der Epitaxieschicht führen könnten. Die Fehlanpassung der Gitterkonstanten kann zu erheblichen Spannungen führen, die Defekte wie Versetzungen und Fehlanpassungsversetzungen verursachen, welche die Qualität der Epitaxieschicht beeinträchtigen.

Neben der Gitteranpassung müssen auch die Wärmeausdehnungskoeffizienten (WAK) des Substrats und der Epitaxieschicht ähnlich sein. Diese Ähnlichkeit ist entscheidend, um sicherzustellen, dass sich die Epitaxieschicht bei Temperaturänderungen nicht verformt oder ablöst. So kann beispielsweise während der Abkühlungsphase am Ende des Wachstumsprozesses oder bei der anschließenden Erwärmung des Bauelements ein erheblicher Unterschied im WAK dazu führen, dass sich die Epitaxieschicht verformt oder ablöst, was die Integrität und Leistung des Bauelements beeinträchtigt.

Zur Veranschaulichung der Bedeutung dieser Parameter dient die folgende Tabelle:

| Parameter | Wichtigkeit |

|---|---|

| Gitterkonstante Übereinstimmung | Verhindert Spannungsakkumulation, reduziert die Defektdichte |

| Thermische Ausdehnung Anpassen | Gewährleistet mechanische Stabilität, verhindert Verformung und Ablösung |

Durch die sorgfältige Auswahl von Materialien mit kompatiblen Gitterkonstanten und thermischen Ausdehnungskoeffizienten können Forscher eine hochwertige heterogene Epitaxie erreichen, die den Weg für fortschrittliche Halbleiterbauelemente ebnet.

MOCVD-Prinzipien

Chemische Reaktionen

Der MOCVD-Epitaxieprozess ist ein hochentwickeltes physikalisch-chemisches Verfahren, das eng mit der Pyrolyse und Chemosynthese flüchtiger metallorganischer Verbindungen und gasförmiger reaktiver Hydridvorläufer verbunden ist. Dieser Prozess kann in mehrere chemische Schlüsselreaktionen unterteilt werden, von denen jede eine entscheidende Rolle bei der Bildung der gewünschten Dünnschichtstrukturen spielt.

Schlüsselreaktionen bei der MOCVD

-

Pyrolyse von metallorganischen Verbindungen:

- Reaktionstyp: Thermische Zersetzung.

- Beispiel: Zersetzung von Trimethylgallium (TMGa) bei erhöhten Temperaturen unter Bildung von Gallium und Methan.

- Gleichung:

(CH3)3Ga → Ga(s) + 3CH4(g)

-

Chemosynthese von Hydrid-Vorläufern:

- Reaktionstyp: Hydrierung.

- Beispiel: Reaktion von Arsen (AsH3) zur Bildung von Arsen und Wasserstoffgas.

- Gleichung:

AsH3(g) → As(s) + 3/2H2(g)

-

Oberflächenreaktionen:

- Reaktionstyp: Adsorption und Oberflächendiffusion.

- Beispiel: Adsorption von Gallium- und Arsenatomen an der Substratoberfläche, was zur Bildung eines kristallinen Gitters führt.

- Prozess: Die adsorbierten Atome diffundieren und verbinden sich zu einer stabilen Gitterstruktur.

Komplexität und Kontrolle

Die Komplexität des MOCVD-Prozesses liegt in der genauen Steuerung dieser Reaktionen. Faktoren wie Temperatur, Druck und Durchflussmengen der Vorläufergase müssen genauestens geregelt werden, um sicherzustellen, dass die gewünschten chemischen Reaktionen effizient ablaufen. Jede Abweichung kann zur Bildung von Defekten, ungleichmäßigen Schichten oder sogar zum völligen Versagen des epitaktischen Wachstums führen.

Die Rolle der Katalysatoren

Bei einigen fortschrittlichen MOCVD-Verfahren kann der Einsatz von Katalysatoren die Effizienz bestimmter Reaktionen erhöhen. So kann beispielsweise die Zugabe eines Katalysators die für die Pyrolyse metallorganischer Verbindungen erforderliche Aktivierungsenergie senken und damit die Gesamtausbeute und Qualität der epitaktischen Schichten verbessern.

Durch das Verständnis dieser grundlegenden chemischen Reaktionen können Forscher und Ingenieure das MOCVD-Verfahren für die Herstellung hochwertiger Halbleitermaterialien besser optimieren und so den Weg für Fortschritte bei verschiedenen elektronischen und optoelektronischen Geräten ebnen.

Thermodynamische und kinetische Prozesse

Bei der metallorganischen chemischen Gasphasenabscheidung (Metal Organic Chemical Vapor Deposition, MOCVD) wird das Kristallwachstum im Wesentlichen von zwei Hauptprozessen bestimmt: dem thermodynamischen und dem kinetischen Prozess. Der thermodynamische Prozess dient als Motor für das epitaktische Wachstum, indem er die notwendige Energie und die Bedingungen für die chemischen Reaktionen bereitstellt. Dieser Prozess sorgt dafür, dass sich das System in einem Gleichgewichtszustand befindet, in dem die freie Energie minimiert ist, was die Bildung stabiler Kristallstrukturen erleichtert.

Andererseits bestimmt der kinetische Prozess die Geschwindigkeit, mit der diese Reaktionen ablaufen. Er umfasst die verschiedenen Schritte, die beim Transport der Reaktanten zur Wachstumsoberfläche, bei der Adsorption und Oberflächendiffusion dieser Reaktanten sowie beim anschließenden Einbau in das Kristallgitter ablaufen. Die epitaktische Wachstumsrate wird also durch die Effizienz dieser kinetischen Schritte bestimmt, die durch Faktoren wie Temperatur, Druck und Konzentration der Reaktanten beeinflusst werden können.

| Prozess-Typ | Rolle beim Epitaxiewachstum | Faktoren, die den Prozess beeinflussen |

|---|---|---|

| Thermodynamisch | Treibende Kraft für das Epitaxiewachstum | Temperatur, Druck, chemisches Potenzial der Reaktanten |

| Kinetisch | Bestimmt die epitaktische Wachstumsrate | Temperatur, Reaktantenkonzentration, Oberflächendiffusion |

Das Verständnis der Wechselwirkung zwischen diesen beiden Prozessen ist entscheidend für die Optimierung der MOCVD-Wachstumsbedingungen, um qualitativ hochwertige Epitaxieschichten zu erhalten. Durch die Feinabstimmung sowohl der thermodynamischen als auch der kinetischen Parameter können die Forscher die Morphologie, die Zusammensetzung und die Defektdichte der gewachsenen Kristalle steuern und so die Leistung der mit der MOCVD-Technologie hergestellten Halbleiterbauelemente verbessern.

MOCVD-Ausrüstung

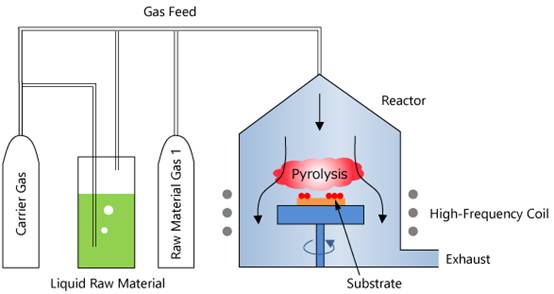

Gasquellentransportsystem

Das Gaszufuhrsystem in der MOCVD-Technologie ist eine kritische Komponente, die für den präzisen und sicheren Transport der verschiedenen Gasquellen ausgelegt ist. Dieses System erfordert den Einsatz hochreiner, leckfreier Gasleitungen aus Edelstahl, um die Integrität und Reinheit der transportierten Gase zu gewährleisten. Diese Gasleitungen sind für den Transport einer Vielzahl von Gasquellen verantwortlich, darunter sowohl gasförmige Materialkomponenten als auch Dotierstoffquellen.

Um die für MOCVD-Prozesse erforderlichen hohen Standards aufrechtzuerhalten, muss das Gasversorgungssystem strengen Reinigungs- und Inspektionsverfahren unterzogen werden. Dadurch wird sichergestellt, dass die Gasleitungen frei von Verunreinigungen bleiben, die die Qualität des Epitaxiewachstums beeinträchtigen könnten. Die Konstruktion des Systems umfasst auch fortschrittliche Leckerkennungsmechanismen, um unbeabsichtigte Gaslecks zu verhindern, die zu Sicherheitsrisiken oder Prozessineffizienzen führen könnten.

Die von diesem System beförderten Gasquellen sind ein wesentlicher Bestandteil des MOCVD-Prozesses, da sie die notwendigen Ausgangsstoffe für die chemischen Reaktionen liefern, die das Epitaxiewachstum vorantreiben. Zu diesen Quellen gehören flüchtige metallorganische Verbindungen und gasförmige hydridreaktive Vorstufen, die für die Bildung der gewünschten Halbleitermaterialien unerlässlich sind. Die präzise Steuerung der Zufuhr dieser Gasquellen ist entscheidend für die Gleichmäßigkeit und Qualität der Epitaxieschichten.

Zusammenfassend lässt sich sagen, dass das Gaszufuhrsystem bei der MOCVD-Technologie eine entscheidende Rolle für das erfolgreiche Wachstum hochwertiger Halbleitermaterialien spielt. Seine sorgfältige Konstruktion und Wartung sind für die Aufrechterhaltung der Reinheit und Sicherheit der Gasquellen und damit für die Gesamteffizienz und Effektivität des MOCVD-Prozesses von entscheidender Bedeutung.

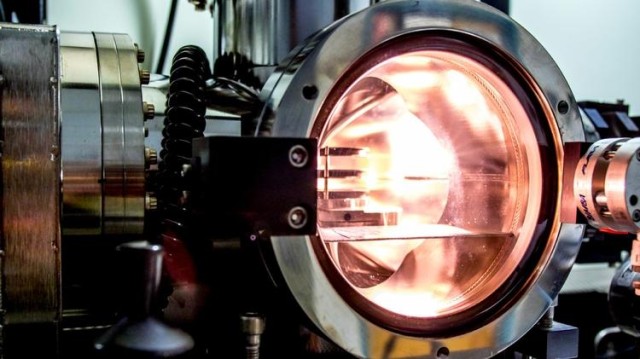

Reaktionskammer

Die Reaktionskammer in einer MOCVD-Anlage (Metal Organic Chemical Vapor Deposition) ist eine entscheidende Komponente, die das kontrollierte Wachstum von Halbleiterschichten ermöglicht. Diese Kammer besteht in der Regel aus hochreinem Quarz oder Edelstahl, Materialien, die aufgrund ihrer Widerstandsfähigkeit gegenüber den korrosiven Gasen und den hohen Temperaturen, die bei diesem Verfahren auftreten, ausgewählt werden. Der Aufbau der Kammer umfasst mehrere Schlüsselelemente:

- Trägersockel: Diese Basis stützt das Substrat und sorgt für eine gleichmäßige Verteilung der Gase.

- Substrat-Heizung: Die Heizung ist ein wichtiger Bestandteil der Anlage und hält das Substrat auf den genauen Temperaturen, die für die chemischen Reaktionen erforderlich sind.

- Manometer: Dieses Gerät misst den Druck in der Kammer, der ein entscheidender Parameter für die Steuerung des Wachstumsprozesses ist.

- Temperatursensor: Dieser in der Kammer eingebettete Sensor liefert Echtzeitdaten über die Temperatur und ermöglicht eine präzise Steuerung.

- Kühlwasserkanal: Dieser Kanal lässt Wasser zirkulieren, um die Kammer zu kühlen, eine Überhitzung zu verhindern und die Stabilität der Wachstumsumgebung zu gewährleisten.

Jede dieser Komponenten spielt eine wichtige Rolle bei der Aufrechterhaltung der kontrollierten Bedingungen, die für die erfolgreiche Abscheidung hochwertiger Halbleiterschichten erforderlich sind.

Abgasbehandlungssystem

Das Abgasbehandlungssystem ist ein unverzichtbarer Bestandteil des MOCVD-Prozesses und gewährleistet den sicheren und effizienten Betrieb der gesamten Anlage. Dieses System ist immer aktiv, unabhängig davon, ob die Gasquellen gerade in Betrieb sind, was seine entscheidende Rolle bei der Einhaltung der Sicherheitsprotokolle unterstreicht. Die Hauptaufgabe des Abgasbehandlungssystems besteht darin, Restgase zu neutralisieren und zu entsorgen, die unbehandelt eine Gefahr darstellen könnten.

Einer der wichtigsten Aspekte des Abgasbehandlungssystems ist die Fähigkeit, eine Vielzahl von Gasen zu behandeln, einschließlich giftiger, korrosiver oder entflammbarer Gase. Dies erfordert den Einsatz fortschrittlicher Filtrations- und Neutralisationstechniken, um sicherzustellen, dass diese Gase unschädlich gemacht werden, bevor sie in die Umwelt abgegeben werden. Das System umfasst in der Regel mehrere Behandlungsstufen, z. B. Wäscher, Adsorptionsbetten und Katalysatoren, die jeweils für bestimmte Arten von gefährlichen Gasen ausgelegt sind.

Außerdem ist das Abgasbehandlungssystem in das gesamte Steuerungs- und Überwachungssystem der MOCVD-Anlage integriert. Diese Integration ermöglicht die Überwachung der Gaszusammensetzung und der Durchflussraten in Echtzeit, wodurch sichergestellt wird, dass Anomalien sofort erkannt und behoben werden. Die robuste Bauweise des Systems gewährleistet, dass es den hohen Temperaturen und Drücken des MOCVD-Prozesses standhält und seine Wirksamkeit über lange Betriebszeiten hinweg beibehält.

Zusammenfassend lässt sich sagen, dass das Abgasbehandlungssystem eine wichtige Sicherheitsmaßnahme im MOCVD-Prozess ist, die sicherstellt, dass die Umwelt und das Personal vor schädlichen Nebenprodukten geschützt werden. Ihr kontinuierlicher Betrieb und ihre fortschrittlichen Behandlungsmöglichkeiten machen sie zu einem wesentlichen Bestandteil der MOCVD-Anlage.

Kontroll- und In-Situ-Überwachungssystem

Das Steuerungs- und In-situ-Überwachungssystem ist eine entscheidende Komponente der MOCVD-Anlage, die das präzise und effiziente Wachstum von Halbleitermaterialien gewährleistet. Dieses System besteht in erster Linie aus einem industriellen Steuerrechner, der während des Wachstumsprozesses mehrere wichtige Funktionen erfüllt. Zum einen dient er zum Schreiben und Ausführen von Wachstumsprogrammen, die die für ein optimales Materialwachstum erforderlichen spezifischen Bedingungen und Abläufe vorgeben. Diese Programme werden sorgfältig entworfen, um Parameter wie Temperatur, Gasdurchsatz und Druck zu steuern und sicherzustellen, dass die chemischen Reaktionen wie vorgesehen ablaufen.

Neben der Programmierung überwacht der Steuercomputer das Materialwachstum kontinuierlich in Echtzeit. Dazu werden verschiedene Signale aufgezeichnet, die durch den Wachstumsprozess erzeugt werden, darunter Sensordaten zu Durchflussmengen, Druck und Temperatur. Diese Signale sind entscheidend für die Aufrechterhaltung der Stabilität und Konsistenz der Wachstumsumgebung. So können sich beispielsweise Temperaturschwankungen erheblich auf die Qualität der Epitaxieschicht auswirken, so dass eine präzise Temperaturkontrolle unerlässlich ist.

Das System verfügt außerdem über einen Alarmmechanismus, der bei Abweichungen von den programmierten Bedingungen Warnmeldungen auslöst. Dieser proaktive Ansatz ermöglicht sofortige Korrekturmaßnahmen, minimiert potenzielle Fehler und gewährleistet die Integrität des Wachstumsprozesses. Durch die kontinuierliche Regelung dieser Parameter in Echtzeit spielt das Steuerungs- und In-situ-Überwachungssystem eine entscheidende Rolle für ein qualitativ hochwertiges, reproduzierbares Halbleiterwachstum.

Anwendungen von MOCVD

Halbleiterbauelemente

MOCVD (Metal Organic Chemical Vapor Deposition) hat sich zu einer Schlüsseltechnik für die Herstellung einer Vielzahl von Dünnschichtmaterialien entwickelt, wobei Halbleiterbauelemente eine der wichtigsten Anwendungen sind. Diese Methode ermöglicht die präzise und kontrollierte Abscheidung dünner Schichten von Halbleitern, die wesentliche Bestandteile moderner elektronischer und optoelektronischer Geräte sind.

Die Vielseitigkeit des MOCVD-Verfahrens ermöglicht die Herstellung verschiedener Arten von Halbleitermaterialien, die jeweils auf die spezifischen Anforderungen der Geräte zugeschnitten sind. So können beispielsweise hochwertige Epitaxieschichten aus III-V- und II-VI-Verbindungshalbleitern wie GaAs, InP und ZnO hergestellt werden, die für fortschrittliche elektronische Bauteile wie Transistoren, Dioden und Fotovoltaikzellen entscheidend sind. Darüber hinaus ist das MOCVD-Verfahren entscheidend für das Wachstum von mehrschichtigen Strukturen, einschließlich Quantentöpfen und Übergittern, die für den Betrieb von hocheffizienten LEDs und Laserdioden von grundlegender Bedeutung sind.

Darüber hinaus ermöglicht die Fähigkeit der MOCVD, Dotierstoffe während des Wachstums einzubringen, die Herstellung von Halbleitern mit maßgeschneiderten elektrischen Eigenschaften, die für die Optimierung der Leistung von Bauelementen unerlässlich sind. Diese Fähigkeit erstreckt sich auch auf die Herstellung von gasempfindlichen Elementen, supraleitenden Dünnschichten und dielektrischen Schichten, was das Anwendungsspektrum noch erweitert.

Die Präzision, Flexibilität und Skalierbarkeit des MOCVD-Verfahrens machen es zu einem unverzichtbaren Werkzeug in der Halbleiterindustrie, das die Innovation und den Fortschritt der elektronischen und optoelektronischen Technologien vorantreibt.

Heteroepitaxie

Die Heteroepitaxie wurde auf verschiedenen Substraten erfolgreich demonstriert, darunter Saphir (Al₂O₃), Spinell (MgAl₂O₄) und Berylliumoxid (BeO), wobei das Wachstum von GaAs ein bemerkenswerter früher Erfolg war. Diese Technik wurde inzwischen auf ein breiteres Spektrum von III-V-Verbindungshalbleitern wie AlAs, AlGaAs, InP, InAlAs, AlN, GaN und GaP ausgeweitet. Der Erfolg der Heteroepitaxie hängt von der sorgfältigen Auswahl von Substraten ab, die die Gitterfehlanpassung und die Unterschiede im thermischen Ausdehnungskoeffizienten minimieren, wodurch die Defektdichte verringert und die strukturelle Integrität der Epitaxieschichten gewährleistet wird.

Der Prozess der Heteroepitaxie ist aufgrund der inhärenten Unterschiede zwischen dem Substrat und dem Epitaxiematerial eine besondere Herausforderung. So müssen beispielsweise die Gitterkonstanten des Substrats und der Epitaxieschicht eng aufeinander abgestimmt sein, um die Akkumulation von Spannungen zu verhindern, die zu Defekten wie Fehlversetzungen führen können. Außerdem sollten die Wärmeausdehnungskoeffizienten der Materialien ähnlich sein, um Probleme während der thermischen Wechselbeanspruchung zu vermeiden, bei denen sich die Epitaxieschicht verformen oder sogar ablösen könnte.

Trotz dieser Herausforderungen bietet die Heteroepitaxie erhebliche Vorteile für die Herstellung moderner Halbleiterbauelemente. Sie ermöglicht das Aufwachsen von Materialien mit unterschiedlichen Eigenschaften auf einem einzigen Substrat und damit die Herstellung komplexer Heterostrukturen, die für bestimmte Anwendungen wie Hochgeschwindigkeitselektronik, Optoelektronik und Quantenbauelemente maßgeschneidert werden können. Die kontinuierliche Weiterentwicklung der Heteroepitaxietechniken ist daher von entscheidender Bedeutung, um die Grenzen der Halbleitertechnologie zu verschieben.

Ähnliche Produkte

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Mikrowellen-Plasma-Chemische-Gasphasenabscheidungs-MPCVD-Maschinensystem-Reaktor für Labor und Diamantwachstum

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

Ähnliche Artikel

- PECVD verstehen: Ein Leitfaden zur plasmaunterstützten chemischen Gasphasenabscheidung

- Vorteile und Nachteile der chemischen Gasphasenabscheidung (CVD)

- Warum PECVD für die Herstellung mikroelektronischer Geräte unerlässlich ist

- Eine Schritt-für-Schritt-Anleitung zum PECVD-Prozess

- Eine Einführung in die chemische Gasphasenabscheidung (CVD)