Einleitung: Erklärung des heißisostatischen Pressens

Heißisostatisches Pressen (HIP) ist ein Herstellungsverfahren, bei dem hohe Temperaturen und Drücke eingesetzt werden, um die mechanischen Eigenschaften von Materialien zu verbessern. Bei diesem Verfahren wird ein Teil in eine versiegelte Kammer gelegt und dort hohen Temperaturen und Drücken ausgesetzt. Der Druck wird gleichmäßig aus allen Richtungen ausgeübt und sorgt so dafür, dass das Teil gleichmäßig komprimiert wird. Durch die hohe Temperatur wird das Material weicher und lässt sich leicht verformen. Dieses Verfahren wird üblicherweise zur Verbesserung der Festigkeit und Duktilität von Metallen, Keramik und Verbundwerkstoffen eingesetzt. HIP ist ein vielseitiges Verfahren, mit dem komplexe Formen hergestellt und die Leistung von Materialien verbessert werden können, die in einer Vielzahl von Branchen verwendet werden.

Inhaltsverzeichnis

Vorteile des isostatischen Pressens

Isostatisches Pressen ist eine vielseitige Fertigungstechnologie, die gegenüber anderen herkömmlichen Techniken mehrere Vorteile bietet. Nachfolgend sind einige der wichtigsten Vorteile des isostatischen Pressens aufgeführt:

Gleichmäßige Dichte und Mikrostruktur

Einer der Hauptvorteile des isostatischen Pressens ist seine Fähigkeit, Teile mit gleichmäßiger Dichte und Mikrostruktur herzustellen. Dies bedeutet, dass das Risiko von Defekten erheblich reduziert wird, was zu einer verbesserten Leistung und Haltbarkeit von Materialien und Komponenten führt.

Konsolidierung komplexer Formen

Isostatisches Pressen ermöglicht auch die Konsolidierung komplexer Formen, was besonders in Branchen wie Luft- und Raumfahrt, Medizin und Automobilanwendungen nützlich ist. Der Prozess ermöglicht die Verbindung unterschiedlicher Materialien, was für die Erzielung spezifischer Materialeigenschaften wichtig ist.

Verbesserte Lebensdauer bei Ermüdung

Ein weiterer Vorteil des isostatischen Pressens ist seine Fähigkeit, die Ermüdungslebensdauer von Bauteilen zu verbessern, was in Umgebungen mit hoher Belastung wichtig ist. Diese Technologie ermöglicht die Herstellung endkonturnaher Teile, was den Ausschuss minimiert und Kosteneinsparungen ermöglicht.

Reparatur und Aufarbeitung

Isostatisches Pressen kann auch zur Reparatur und Überholung von Bauteilen eingesetzt werden, wodurch deren Lebensdauer verlängert und die Notwendigkeit eines Austauschs verringert wird. Dies ist besonders nützlich für teure Komponenten wie Turbinenschaufeln, medizinische Implantate und Hüftprothesen.

Erhöhte Produktivität und weniger Abfall

Durch den Einsatz von isostatischem Pressen kann die Produktivität im Vergleich zu natürlichen Kühlverfahren um bis zu 70 % gesteigert werden. Denn die dünnwandige vorgespannte Wickeleinheit ermöglicht einen gleichmäßigen und schnellen Abkühlvorgang. Darüber hinaus minimiert der Prozess den Abfall und sorgt für Kosteneinsparungen.

Verbesserte mechanische Eigenschaften

Der Prozess des isostatischen Pressens kann zu verbesserten mechanischen Eigenschaften von Materialien führen, wie z. B. erhöhter Dichte, Duktilität, Zähigkeit und geringeren Eigenschaftsschwankungen. Dies macht es zu einem effektiven und effizienten Herstellungsprozess, der die Leistung und Haltbarkeit von Materialien und Komponenten verbessern kann.

Zusammenfassend lässt sich sagen, dass die Vorteile des isostatischen Pressens es zu einem effektiven und effizienten Herstellungsprozess machen, der die Leistung und Haltbarkeit von Materialien und Komponenten verbessern kann. Die Fähigkeit, Teile mit gleichmäßiger Dichte und Mikrostruktur herzustellen, komplexe Formen zu konsolidieren, Komponenten zu reparieren und zu überholen und die Ermüdungslebensdauer von Komponenten zu verbessern, sind nur einige der vielen Vorteile dieser Technologie.

Arten des isostatischen Pressens

Isostatisches Pressen ist ein pulvermetallurgisches Verfahren, das einem Pulverpressling eine größtmögliche Gleichmäßigkeit von Dichte und Mikrostruktur verleiht. Es gibt zwei Hauptarten des isostatischen Pressens: kaltisostatisches Pressen (CIP) und heißisostatisches Pressen (HIP).

Kaltisostatisches Pressen (CIP)

Kaltisostatisches Pressen (CIP) ist ein Verfahren zum Verdichten von Materialien bei Raumtemperatur. Diese Methode wird typischerweise für Materialien verwendet, die hohen Temperaturen nicht standhalten können. Beim CIP wird das Pulver in eine flexible Form gegeben, die dann in eine Flüssigkeit wie Wasser oder Öl getaucht und aus allen Richtungen hohem Druck ausgesetzt wird. Der Hauptvorteil von CIP ist die Fähigkeit, komplexe Formen und große Teile mit gleichmäßiger Dichte herzustellen.

Es gibt zwei Arten von CIP: nassisostatisches Pressen (WIP) und trockenisostatisches Pressen (DIP). Beim WIP wird der vorgepresste Rohling in eine flexible Gummi- oder Kunststoffform eingekapselt, die dann in einen Hochdruckbehälter gegeben und einer Hochdruck-Flüssigkeitsformung unterzogen wird. Diese Methode ist ideal, um eine gleichmäßige Dichte des Rohlings zu erreichen. DIP hingegen wird verwendet, um Grünteile bei Umgebungstemperaturen zu verdichten.

Heißisostatisches Pressen (HIP)

Heißisostatisches Pressen (HIP) ist ein Verfahren, bei dem Druck und Wärme gleichzeitig auf Materialien ausgeübt werden. HIP ist effektiv, weil es die Herstellung starker, gleichmäßiger und fehlerfreier Materialien ermöglicht, die hohen Temperaturen, Drücken und anderen rauen Bedingungen standhalten. Das Verfahren wird verwendet, um Porosität zu beseitigen, die Dichte zu verbessern und die strukturelle Integrität von Metall, Keramik und Verbundwerkstoffen zu verbessern.

Die gebräuchlichsten Arten von HIP-Maschinen sind Gasdruck-HIP und heißisostatische Verdichtung (HIC). Gasdruck-HIP-Maschinen verwenden Inertgas wie Argon, um Druck und Wärme auf Materialien auszuüben. HIC-Maschinen nutzen eine Kombination aus Wärme und Druck zum Komprimieren von Materialien und werden häufig für die Pulvermetallurgie und Keramikmaterialien verwendet.

Vergleich zwischen CIP und HIP

CIP und HIP haben ihre eigenen einzigartigen Vor- und Nachteile. CIP eignet sich besser für Materialien, die hohen Temperaturen nicht standhalten, und ermöglicht die Herstellung komplexer Formen und großer Teile. Im Gegensatz dazu eignet sich HIP besser für Materialien, die hohe Temperaturen und hohen Druck erfordern, und es erzeugt starke, gleichmäßige und fehlerfreie Materialien.

Zusammenfassend lässt sich sagen, dass das Verständnis der Unterschiede zwischen CIP und HIP von entscheidender Bedeutung ist, um die am besten geeignete Herstellungstechnik für ein bestimmtes Material zu bestimmen. Obwohl beide Verfahren ihre eigenen Vorteile und Grenzen haben, sind sie beide für den Bereich der Pulvermetallurgie von wesentlicher Bedeutung und bieten Ingenieuren die notwendigen Werkzeuge zur Herstellung hochwertiger und zuverlässiger Materialien.

Heißisostatisches Pressen (HIP)

Heißisostatisches Pressen (HIP) ist eine Technik, die die Art und Weise, wie Materialien verarbeitet und hergestellt werden, revolutioniert hat. Dabei wird ein Material in einer Inertgasumgebung hoher Temperatur und hohem Druck ausgesetzt, um Porosität zu beseitigen, Dichte und Festigkeit zu verbessern und die Eigenschaften des Materials zu verbessern. Der Prozess findet in einem Druckbehälter in einem Hochtemperaturofen statt. Teile werden in die Kammer geladen, die dann erhitzt, mit einem Inertgas wie Argon unter Druck gesetzt und für eine bestimmte Zeit auf dieser Temperatur und diesem Druck gehalten wird.

Wie funktioniert HIPing?

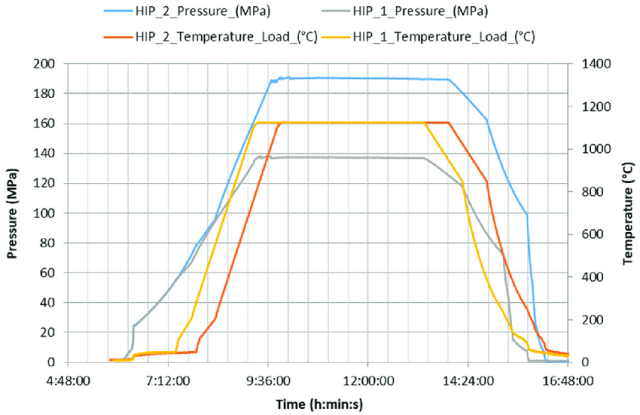

Die Wärme und der Druck werden gleichmäßig (isotrop) auf das Teil ausgeübt, wodurch Porosität vermieden wird. Der HIPing-Prozess kann auch eine schnelle Abkühlung unter Druck umfassen, die als Abschreckschritt fungiert. HIP-Zyklen können 8 bis 12 Stunden oder länger dauern.

Was sind die Vorteile von HIP?

Der HIP-Prozess ist hochgradig anpassbar und ermöglicht die Herstellung komplexer Formen und Designs, die mit anderen Methoden nur schwer zu erreichen sind. Insgesamt hat sich HIP als wirksame und effiziente Technik zur Verbesserung der Leistung und Qualität von Materialien erwiesen und ist damit ein wertvolles Werkzeug für Forscher, Hersteller und Ingenieure gleichermaßen.

Was kann mit HIP verarbeitet werden?

HIP kann zur Verarbeitung einer breiten Palette von Materialien verwendet werden, darunter Metalle, Keramik und Verbundwerkstoffe, und es hat in verschiedenen Branchen Anwendung gefunden, beispielsweise in der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und der Energiebranche.

HIP von 3D-gedruckten Teilen

HIPing wird heute zur Nachbearbeitung von 3D-gedruckten Metallteilen verwendet, typischerweise solchen, die durch pulverbettbasierte Prozesse wie Laser Powder Bed Fusion (LPBF) und Binder Jetting hergestellt werden, obwohl Teile mit gerichteter Energieabscheidung (DED) manchmal auch auf diese Weise verarbeitet werden. Gedruckte Teile – entweder abgeschnitten oder noch auf ihren Bauplatten – werden in Körbe geladen und in die Kammer des HIP-Ofens transportiert. HIPing-„Rezepte“ werden an das jeweilige Material und die gewünschten Endeigenschaften angepasst.

Kaltisostatisches Pressen (CIP)

Kaltisostatisches Pressen (CIP) und Heißisostatisches Pressen (HIP) sind zwei pulvermetallurgische Verfahren zur Herstellung dichter und hochwertiger Metallkomponenten. Beim CIP wird Metallpulver in eine flexible Form aus Gummi, Urethan oder PVC gegeben. Anschließend wird die Baugruppe in einer Kammer hydrostatisch unter Druck gesetzt, üblicherweise unter Verwendung von Wasser, mit Drücken im Bereich von 400 bis 1000 MPa. Das Pulver wird verdichtet, der Grünling entnommen und gesintert.

Vergleich von HIP und CIP

Beim HIP hingegen wird ein Metallpulver mit Inertgas in einem Metallbehälter mit hohem Schmelzpunkt beansprucht. Es wird ein Druck von 100 MPa bei 1000 °C verwendet und das Inertgas fungiert als Druckmedium. HIP ist relativ teuer, erzeugt aber Presslinge mit im Wesentlichen 100 %iger Dichte, guter metallurgischer Bindung zwischen den Partikeln und guten mechanischen Eigenschaften. Es wird auch verwendet, um die innere Porosität zu schließen und die Eigenschaften von Gussteilen aus Superlegierungen und Ti-Legierungen für die Luft- und Raumfahrtindustrie zu verbessern.

Der Hauptvorteil des isostatischen Pressens besteht darin, dass keine Wandreibung auftritt, da der Druck aus allen Richtungen ausgeübt wird. Es entstehen Presslinge mit praktisch gleichmäßiger Kornstruktur und Dichte, unabhängig von der Form.

HIP-Prozess- und Temperaturkontrolle

Heißisostatisches Pressen (HIP) ist ein Verfahren, das in der Luft- und Raumfahrt-, Automobil- und Medizinindustrie weit verbreitet ist, um die mechanische Festigkeit und Integrität von Materialien zu verbessern. Das HIP-Verfahren ist besonders effektiv bei der Behandlung von Metall-, Keramik- und Verbundwerkstoffen. Bei diesem Verfahren wird das Material in einem versiegelten Behälter, der mit einem Inertgas unter Druck steht, einem hohen Druck und einer hohen Temperatur ausgesetzt. Die Kombination aus hohem Druck und Temperatur beseitigt Hohlräume, Risse und andere Defekte im Material und fördert die Diffusion von Atomen und Molekülen, was zu einer gleichmäßigeren Struktur und verbesserten Eigenschaften führt.

Die Temperaturkontrolle ist ein entscheidender Aspekt des HIP-Prozesses. Die Temperatur beeinflusst die Diffusionskinetik und die Mikrostruktur des Materials. Die Temperatur muss sorgfältig überwacht und kontrolliert werden, um sicherzustellen, dass das Material den optimalen Bedingungen für die gewünschten Eigenschaften ausgesetzt ist. Moderne HIP-Systeme nutzen fortschrittliche Sensoren, Algorithmen und Software, um eine präzise Temperaturkontrolle aufrechtzuerhalten.

Der HIP-Prozess umfasst mehrere Stufen mit jeweils eigenen Temperaturanforderungen. Im ersten Schritt wird das Material auf eine bestimmte Temperatur erhitzt, die typischerweise unter dem Schmelzpunkt des Materials liegt. Das Material wird dann mit einem Inertgas, typischerweise Argon, auf ein vorgegebenes Niveau unter Druck gesetzt, um Oxidation und andere Reaktionen mit der Umgebung zu verhindern. Im zweiten Schritt wird das Material auf eine höhere Temperatur erhitzt, die typischerweise über dem Schmelzpunkt des Materials liegt. Die Kombination aus hohem Druck und Temperatur führt zur Beseitigung von Hohlräumen, Rissen und anderen Defekten im Material und fördert die Diffusion von Atomen und Molekülen, was zu einer gleichmäßigeren Struktur und verbesserten Eigenschaften führt.

Das Temperaturkontrollsystem eines HIP-Systems ist darauf ausgelegt, während der Heiz- und Kühlzyklen eine präzise Temperaturkontrolle aufrechtzuerhalten. Das Temperaturkontrollsystem besteht normalerweise aus einem Heizelement, einem Temperatursensor und einem Rückkopplungskontrollsystem. Mit dem Heizelement wird das Material auf die gewünschte Temperatur erhitzt, mit dem Temperatursensor wird die Temperatur des Materials gemessen. Das Feedback-Steuerungssystem verwendet die Messwerte des Temperatursensors, um das Heizelement nach Bedarf anzupassen, um die gewünschte Temperatur aufrechtzuerhalten.

Zusammenfassend lässt sich sagen, dass die Temperaturkontrolle ein entscheidender Aspekt des HIP-Prozesses ist. Die Temperatur beeinflusst die Diffusionskinetik und die Mikrostruktur des Materials. Die Temperatur muss sorgfältig überwacht und kontrolliert werden, um sicherzustellen, dass das Material den optimalen Bedingungen für die gewünschten Eigenschaften ausgesetzt ist. Moderne HIP-Systeme nutzen fortschrittliche Sensoren, Algorithmen und Software, um eine präzise Temperaturkontrolle aufrechtzuerhalten, und können Temperaturen von bis zu 3000 °C und Drücke von bis zu 200 MPa erreichen.

Vorteile der HIP-Technologie

Die Hot Isostatic Pressing (HIP)-Technologie bietet mehrere Vorteile, die sie zu einem unverzichtbaren Herstellungsverfahren für Hochleistungsmaterialien machen. Zu den Hauptvorteilen der HIP-Technologie gehören:

Dichtere und gleichmäßigere Struktur

Die HIP-Technologie setzt Materialien gleichzeitig hohen Temperaturen und Drücken aus, was zu dichteren und gleichmäßigeren Strukturen führt. Dieser Prozess verbessert die mechanischen Eigenschaften von Materialien, einschließlich ihrer Festigkeit, Härte sowie Verschleiß- und Korrosionsbeständigkeit. Mit der HIP-Technologie hergestellte Materialien weisen eine gleichmäßige Festigkeit auf und sind dadurch effizienter und zuverlässiger.

Fähigkeit, komplexe Formen und Teile herzustellen

Mit der HIP-Technologie können komplexe Formen und Teile hergestellt werden, die mit anderen Methoden möglicherweise nur schwer oder gar nicht zu erreichen sind. Dieser Vorteil der HIP-Technologie kommt besonders in der Luft- und Raumfahrt-, Automobil- und Medizinindustrie zum Einsatz, wo die Herstellung komplexer Formen und Teile unerlässlich ist.

Hocheffizient

Die HIP-Technologie ist hocheffizient und daher ideal für die Massenproduktion von Teilen und Komponenten. Mit dieser Technologie können in kurzer Zeit große Mengen hochwertiger Materialien hergestellt werden, was sie zu einem kostengünstigen Verfahren für Hersteller macht.

Verschiedene Materialien miteinander verbinden

Mithilfe der HIP-Technologie können verschiedene Materialien miteinander verbunden werden, wodurch Verbundstrukturen mit einzigartigen Eigenschaften und Merkmalen entstehen. Dieser Vorteil der HIP-Technologie kommt besonders in der Luft- und Raumfahrt- und Automobilindustrie zum Einsatz, wo leichte und stabile Materialien unerlässlich sind.

Vielseitigkeit

Die HIP-Technologie ist äußerst vielseitig und kann mit einer Vielzahl von Materialien eingesetzt werden, darunter Metalle, Keramik und Verbundwerkstoffe. Die Möglichkeit, die HIP-Technologie mit unterschiedlichen Materialien einzusetzen, macht sie zu einem wertvollen Verfahren zur Herstellung einer breiten Palette von Hochleistungsmaterialien für verschiedene Branchen.

Zusammenfassend lässt sich sagen, dass die Vorteile der HIP-Technologie sie zu einem unverzichtbaren Herstellungsverfahren für Hochleistungsmaterialien machen. Die Fähigkeit, komplexe Formen und Teile herzustellen, die mechanischen Eigenschaften von Materialien zu verbessern, verschiedene Materialien miteinander zu verbinden und mit einer breiten Palette von Materialien zu arbeiten, macht die HIP-Technologie zu einem wertvollen Verfahren für verschiedene Branchen.

Anwendungen der HIP-Technologie

Heißisostatisches Pressen (HIP) ist ein Herstellungsverfahren, das ein breites Anwendungsspektrum in verschiedenen Branchen bietet. Der Prozess kann die Eigenschaften verschiedener Materialien verbessern, indem er die Porosität verringert oder beseitigt, die Dichte verbessert und die Festigkeit erhöht.

Luft-und Raumfahrtindustrie

Eine der bedeutendsten Anwendungen der HIP-Technologie ist die Luft- und Raumfahrtindustrie. Mit dem Verfahren werden Turbinenschaufeln für Strahltriebwerke hergestellt, die eine hohe Festigkeit und Haltbarkeit erfordern. Der Einsatz der HIP-Technologie stellt sicher, dass die Turbinenschaufeln den extremen Temperatur- und Druckbedingungen standhalten, denen sie im Betrieb ausgesetzt sind.

Automobilindustrie

HIP-gefertigte Komponenten werden auch in der Automobilindustrie verwendet, insbesondere in Motoren, Getrieben und Aufhängungssystemen, um deren Leistung zu verbessern. Der Prozess verbessert die Festigkeit und Haltbarkeit dieser Komponenten und stellt sicher, dass sie den rauen Bedingungen und Belastungen, denen sie während des Betriebs ausgesetzt sind, standhalten.

Medizinische Industrie

Auch in der Medizinbranche wird die HIP-Technologie häufig eingesetzt. Es wird zur Herstellung orthopädischer Implantate, Zahnimplantate und anderer medizinischer Geräte verwendet, die eine hohe Festigkeit und Biokompatibilität erfordern. Durch den Einsatz der HIP-Technologie wird sichergestellt, dass die Implantate den hohen Belastungen im Einsatz standhalten.

Entwicklung neuer Materialien

Die HIP-Technologie wird auch bei der Entwicklung neuer Materialien wie Metallmatrix-Verbundwerkstoffen eingesetzt. Diese Materialien haben ein breites Anwendungsspektrum in der Luft- und Raumfahrt-, Automobil- und Medizinindustrie. Durch den Einsatz der HIP-Technologie wird sichergestellt, dass die neuen Materialien die erforderliche Festigkeit und Haltbarkeit aufweisen, um ihre beabsichtigten Funktionen zu erfüllen.

Andere Anwendungen

Neben den oben genannten Anwendungen wird die HIP-Technologie auch in anderen Branchen wie Öl und Gas, Verteidigung und Energieerzeugung eingesetzt. In der Öl- und Gasindustrie werden mithilfe der HIP-Technologie Komponenten hergestellt, die Hochdruck- und Hochtemperaturbedingungen standhalten. In der Verteidigungsindustrie wird es zur Herstellung von Komponenten für Flugkörper, Raketen und andere Verteidigungsanwendungen verwendet. In der Energieerzeugungsindustrie werden daraus Komponenten für Turbinen und Kessel hergestellt.

Zusammenfassend lässt sich sagen, dass die HIP-Technologie eines der effektivsten Herstellungsverfahren zur Verbesserung von Materialeigenschaften ist. Sein breites Anwendungsspektrum und seine Fähigkeit, neue Materialien zu entwickeln, machen es zu einem wertvollen Werkzeug für viele Branchen.

Ähnliche Produkte

- Warm Isostatisches Pressen für Festkörperbatterieforschung

- Kaltisostatische Presse CIP für die Produktion kleiner Werkstücke 400 MPa

- Warm Isostatisches Pressen WIP Arbeitsplatz 300 MPa für Hochdruckanwendungen

- Elektrische Labor-Kaltisostatische Presse CIP-Maschine für Kaltisostatisches Pressen

- Manuelle isostatische Pressmaschine CIP Pelletpresse

Ähnliche Artikel

- Wesentliche Ausrüstung für die Massenproduktion von Festkörperbatterien: Isostatische Presse

- Die Grundlagen des isostatischen Pressens verstehen

- Die Vorteile des isostatischen Pressens in der Fertigung

- Wie isostatische Pressen zur Beseitigung von Materialfehlern beitragen

- Verfahren zur Herstellung von Zirkoniumdioxid-Keramikstäben: Isostatisches Pressen vs. Trockenpressen