Es ist ein vertrauter und frustrierender Moment in jeder Gießerei oder jedem Labor: Sie gießen den Tiegel und sehen es sofort. Das geschmolzene Aluminium ist träge und eine dicke, graue Krätze bedeckt die Oberfläche. Trotz aller Bemühungen Ihres Teams ist eine weitere Charge kompromittiert. Die Legierungszusammensetzung ist fragwürdig, das Risiko von Einschlüssen ist hoch, und die gesamte Schmelze muss möglicherweise verschrottet werden.

Sie fragen sich: Lag es am Rohmaterial? Hat jemand die Temperatur falsch berechnet? Dieses einzelne Versagen kann ein Projekt um Tage zurückwerfen, teure Materialien und wertvolle Arbeitsstunden verschwenden.

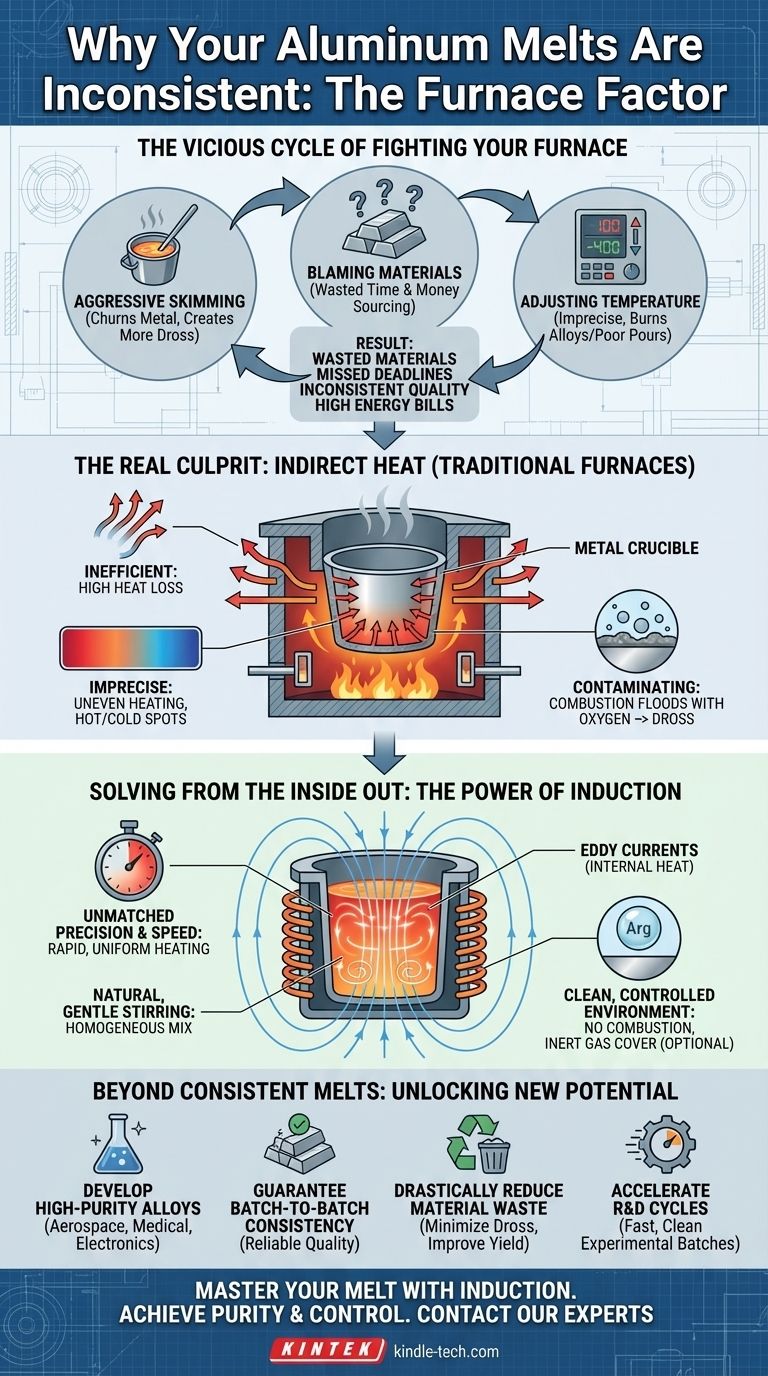

Der Teufelskreis des Kampfes gegen Ihren Ofen

Wenn dieses Szenario bekannt vorkommt, sind Sie nicht allein. Es ist ein weit verbreitetes Problem für alle, die mit Aluminium, einem notorisch reaktiven Metall, arbeiten. Wenn sie mit inkonsistenten Schmelzen konfrontiert werden, verfallen viele Labore und Gießereien in ein vorhersehbares Muster der Fehlerbehebung:

- Aggressives Abschöpfen: Sie versuchen, die Krätze (Oxidschicht) energischer zu entfernen, aber dies rührt oft nur das geschmolzene Metall auf, setzt mehr davon der Luft aus und erzeugt noch mehr Krätze.

- Materialien beschuldigen: Sie hinterfragen die Qualität Ihrer Aluminiumbarren oder -schrotte, geben Zeit und Geld für die Beschaffung neuer Materialien aus, nur um die gleichen schlechten Ergebnisse zu erzielen.

- Temperatur anpassen: Sie optimieren die Einstellungen Ihres Gas- oder Widerstandsbackofens, aber die Steuerung ist unpräzise. Entweder überschreiten Sie die Temperatur und verbrennen wertvolle Legierungselemente, oder Sie unterschreiten sie, was zu einem schlechten Guss führt.

Diese "Lösungen" sind lediglich eine Reaktion auf die Symptome. Die wahren Kosten sind nicht nur eine einzelne fehlgeschlagene Schmelze; es ist die Anhäufung dieser Probleme. Diese Schwierigkeiten führen zu schwerwiegenden geschäftlichen Konsequenzen: steigende Materialverschwendung, verpasste Projektfristen, unvorhersehbare Produktqualität und astronomisch hohe Energierechnungen von ineffizienten Öfen, die stundenlang laufen. Sie stecken in einer reaktiven Schleife fest und bekämpfen ständig Brände, anstatt Ihren Prozess zu perfektionieren.

Der wahre Schuldige: Wie Ihr Ofen heizt

Hier ist der Wendepunkt: Das Problem liegt nicht bei Ihrem Team, Ihrem Prozess oder Ihren Materialien. Das Problem ist Ihr Ofen. Insbesondere ist es wie traditionelle befeuerte oder Widerstandsöfen das Aluminium erhitzen.

Indirekte Hitze: Eine offene Einladung für Oxide

Herkömmliche Öfen erhitzen den Tiegel oder die Kammer von außen. Die Hitze durchdringt das Metall dann langsam und ungleichmäßig. Stellen Sie es sich vor, als würden Sie versuchen, ein dickes Steak auf einer Pfanne zu braten, die nur in der Mitte heiß ist; einige Teile werden verbrannt, während andere roh bleiben. Dieser Prozess ist:

- Ineffizient: Ein großer Teil der Wärmeenergie geht durch die Ofenwände und die Umgebungsluft verloren, so als würde man versuchen, Wasser in einem Topf ohne Deckel zu kochen. Sie zahlen für Energie, die das Metall nie erreicht.

- Unpräzise: Es ist fast unmöglich, eine vollkommen gleichmäßige Temperatur im gesamten geschmolzenen Bad aufrechtzuerhalten. Heiße Stellen können teure Legierungen verbrennen, während kalte Stellen Klumpen und Inkonsistenzen verursachen können.

- Kontaminierend: Am wichtigsten ist, dass befeuerte Öfen auf Verbrennung angewiesen sind, die die Umgebung mit Sauerstoff überschwemmt. Aluminium hat eine starke Affinität zu Sauerstoff – es zieht ihn aus der Luft, um Aluminiumoxid (Krätze) zu bilden. Ein herkömmlicher Ofen schafft im Wesentlichen die perfekte Umgebung für die Kontamination, die Sie zu vermeiden versuchen.

Deshalb sind Ihre bisherigen Bemühungen gescheitert. Das Abschöpfen von Krätze ist ein verlorener Kampf, weil Ihr Ofen aktiv mehr davon erzeugt. Die Anpassung der Temperatur ist unwirksam, da die Wärmequelle zu stumpf und unkontrollierbar ist. Sie kämpfen gegen ein grundlegendes Prinzip der Chemie und Physik.

Das Problem von innen nach außen lösen: Die Kraft der Induktion

Um dieses Problem wirklich zu lösen, müssen Sie aufhören, das Metall von außen nach innen zu erhitzen. Sie benötigen eine Methode, die das Aluminium direkt, gleichmäßig und in einer kontrollierten Umgebung erhitzt und den Sauerstoff abschneidet, der die Kontamination fördert.

Genau dafür ist ein Induktionsofen konzipiert. Es ist nicht nur eine andere Art von Heizgerät; es ist eine grundlegend intelligentere Methode zum Schmelzen von Aluminium, die die Ursache Ihrer Probleme angeht.

Ein Induktionsofen verwendet ein starkes, wechselndes Magnetfeld. Dieses Feld durchdringt den Tiegel und erzeugt elektrische Ströme – bekannt als Wirbelströme – direkt im Aluminium selbst. Der elektrische Widerstand des Metalls selbst bewirkt, dass es sich von innen schnell und gleichmäßig erwärmt.

Diese "von innen nach außen" Heizmethode bietet drei entscheidende Vorteile:

- Unübertroffene Präzision und Geschwindigkeit: Da die Wärme im Metall selbst erzeugt wird, erhalten Sie eine unglaublich schnelle, reaktionsschnelle und gleichmäßige Temperaturkontrolle. Das gesamte Bad erreicht die Zieltemperatur gleichzeitig, wodurch die heißen und kalten Stellen vermieden werden, die herkömmliche Öfen plagen.

- Natürliches, sanftes Rühren: Die gleichen Magnetfelder, die Wärme erzeugen, bewirken auch, dass sich das geschmolzene Metall sanft und kontinuierlich rührt. Dies stellt sicher, dass alle Legierungselemente perfekt vermischt werden, was jedes Mal ein homogenes, konsistentes Endprodukt garantiert.

- Eine saubere, kontrollierte Umgebung: Ohne Verbrennung wird die Hauptquelle für Sauerstoff eliminiert. Induktionsofen können leicht mit einer Schutzgasatmosphäre (wie Argon) betrieben werden, die eine schützende Decke über der Schmelze bildet. Dies entzieht dem Aluminium den Sauerstoff, den es zur Bildung von Krätze benötigt, und erhöht Ihre Metalleinbringung und Reinheit dramatisch.

Die Induktionsofen von KINTEK sind für Labore und Gießereien konzipiert, die dieses Maß an Kontrolle benötigen. Sie sind nicht nur Geräte; sie sind die Verkörperung einer Lösung, die auf einem tiefen Verständnis der Physik und Chemie des Aluminiumschmelzens basiert.

Über konsistente Schmelzen hinaus: Neues Potenzial erschließen

Wenn Sie aufhören, gegen Ihren Ofen anzukämpfen und das Grundproblem der Inkonsistenz und Kontamination lösen, beheben Sie nicht nur ein nagendes Problem – Sie erschließen völlig neue Möglichkeiten.

Mit der sauberen, präzisen und wiederholbaren Leistung eines Induktionsofens können Sie jetzt:

- Hochreine Legierungen entwickeln: Zuverlässig fortschrittliche Aluminiumlegierungen für anspruchsvolle Branchen wie Luft- und Raumfahrt, Medizin und Elektronik herstellen, wo selbst Spuren von Verunreinigungen inakzeptabel sind.

- Chargenkonstanz garantieren: Jedes Mal die exakt gleiche Qualität an Ihre Kunden liefern und sich einen Ruf für unübertroffene Zuverlässigkeit aufbauen.

- Materialverschwendung drastisch reduzieren: Durch die Minimierung der Krätzebildung können Sie Materialverluste erheblich reduzieren und so Ihr Endergebnis direkt verbessern.

- F&E-Zyklen beschleunigen: Kleine, experimentelle Chargen schnell und sauber schmelzen, um neue Legierungsformulierungen zu testen, ohne das Risiko einer Kreuzkontamination zwischen den Schmelzen.

Letztendlich geht es darum, Ihre Schmelze zu beherrschen, um von Unsicherheit zu Kontrolle zu gelangen. Es geht darum, Ihr Labor von einem Ort der reaktiven Problemlösung in ein Zentrum proaktiver Innovation zu verwandeln.

Ihre Herausforderungen mit Aluminium sind einzigartig, von spezifischen Legierungsanforderungen bis hin zur Produktionsgröße. Unser Expertenteam kann Ihnen helfen, inkonsistente Ergebnisse zu überwinden und die Reinheit und Kontrolle zu erreichen, die Ihre Projekte erfordern. Um zu besprechen, wie die richtige Schmelztechnologie Ihre Arbeit verändern kann, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuum-Induktionsschmelzspinnanlage Lichtbogen-Schmelzofen

- 1800℃ Muffelofen für Labor

- Vertikaler Labortiegelofen

Ähnliche Artikel

- Ihre Röhrenofenschleife ist nicht das Problem – Ihre Wahl davon ist es

- Jenseits der Hitze: Der Rohrofen als kontrollierte Mikroumgebung

- Die gläserne Decke: Die wahren thermischen Grenzen von Quarzrohröfen navigieren

- Jenseits des Datenblatts: Die verborgene Physik des wahren Grenzwerts eines Röhrenofens

- Einbau eines Rohrofen-T-Stücks