Sie haben es schon einmal gesehen. Eine Charge sorgfältig konstruierter, bearbeiteter und gereinigter Komponenten wird in den Lötofen gegeben. Das Temperaturprofil läuft perfekt. Stunden später kommen die Teile heraus und die Inspektion beginnt. Anstelle von starken, sauberen Verbindungen finden Sie Lunker, unvollständigen Fluss oder, schlimmer noch, eine verzogene Baugruppe. Die gesamte Charge ist nun teurer Schrott, und Ihr Projektzeitplan hat gerade einen weiteren Schlag erlitten.

Warum passiert das immer wieder? Es ist ein zutiefst frustrierendes Problem, das selbst die erfahrensten Ingenieurteams plagt.

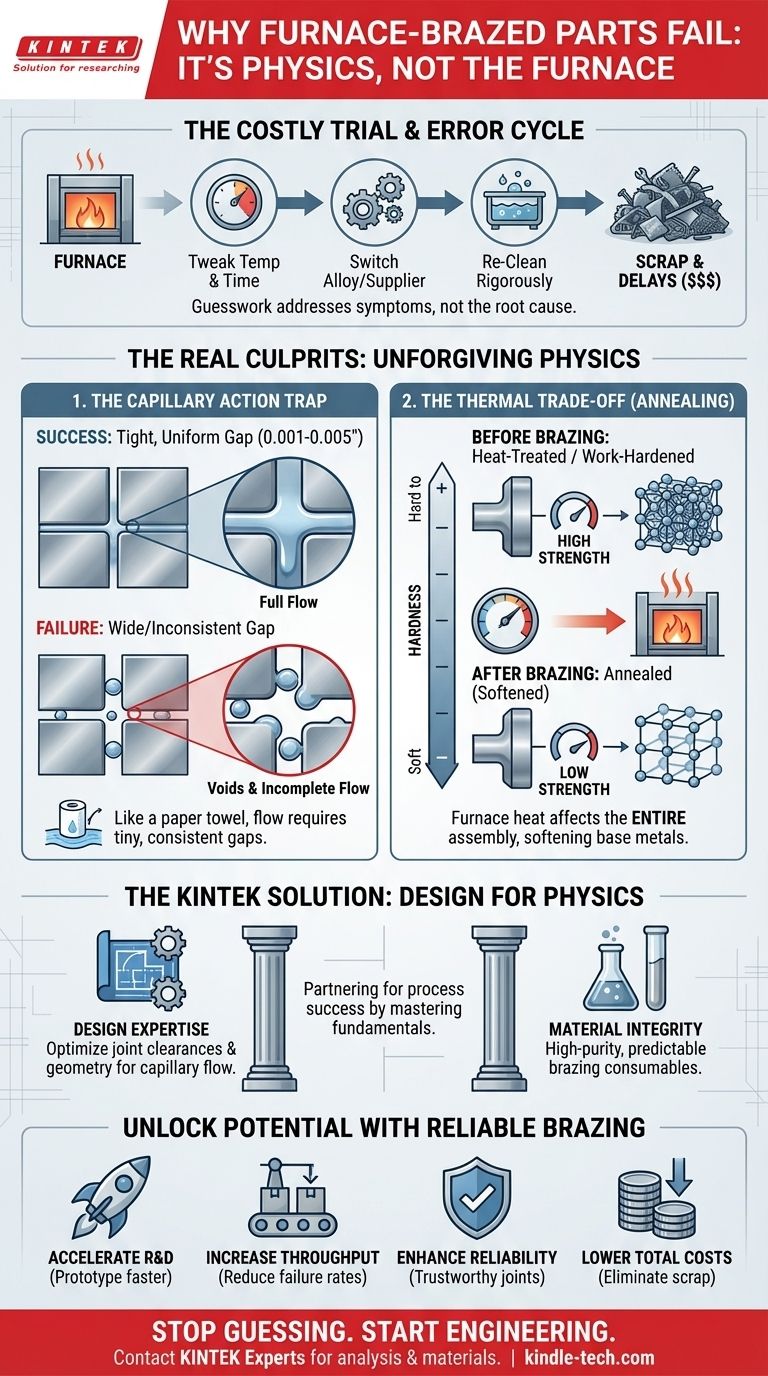

Der kostspielige Kreislauf von Versuch und Irrtum

Wenn das Ofenlöten fehlschlägt, beginnt das Fehlersuch-Chaos. Es ist ein vertrauter Tanz:

- „Lassen Sie uns die Ofentemperatur anpassen.“ Sie ändern die Aufheizgeschwindigkeit oder die Zeit bei Spitzentemperatur und hoffen, dass eine kleine Änderung den Fluss behebt.

- „Vielleicht liegt es an der Lötlegierung.“ Sie wechseln zu einem anderen Füllmetall oder einem anderen Lieferanten und vermuten ein Problem mit dem Material selbst.

- „Die Teile sind wahrscheinlich nicht sauber genug.“ Sie implementieren ein noch strengeres, zeitaufwändigeres Reinigungsprotokoll vor dem nächsten Durchgang.

Manchmal scheint eine dieser Änderungen zu funktionieren und liefert Ihnen eine einzelne erfolgreiche Charge. Aber bald kehrt die Inkonsistenz zurück. Dieser Kreislauf des Rätselns ist nicht nur frustrierend, sondern hat schwerwiegende geschäftliche Folgen. Jede fehlgeschlagene Charge verschwendet Tausende von Dollar an hochpräzisen bearbeiteten Teilen, Spezialmaterialien und Energiekosten. Projektfristen werden verpasst, Produkteinführungen verzögert und das Vertrauen Ihres Teams in einen kritischen Herstellungsprozess untergraben.

Das Kernproblem ist, dass diese „Lösungen“ nur die Symptome behandeln. Die eigentliche Krankheit liegt tiefer, verwurzelt in der grundlegenden Physik des Prozesses.

Der wahre Schuldige: Zwei unversöhnliche Naturgesetze

Ofenlöten scheitert nicht, weil der Ofen defekt ist oder die Legierung schlecht ist. Es scheitert, wenn das Design der Baugruppe zwei nicht verhandelbare physikalische Prinzipien ignoriert. Es ist ein Prozess, der Perfektion bietet, aber nichts verzeiht.

Die Kapillarfallen: Warum „nahe genug“ scheitert

Ofenlöten hängt vollständig von einem Phänomen namens Kapillarwirkung ab, um das geschmolzene Füllmetall in die Verbindung zu ziehen. Denken Sie daran, wie ein Papiertuch Wasser sofort in seine Fasern aufsaugt. Das funktioniert nur, weil die Lücken zwischen den Fasern unglaublich klein und konsistent sind.

Die gleiche Regel gilt für Ihre Teile.

- Die Wahrheit: Damit die Kapillarwirkung funktioniert, muss der Spalt (oder die Passung) zwischen Ihren beiden Teilen extrem eng und gleichmäßig sein – typischerweise zwischen 0,001 und 0,005 Zoll (0,025 bis 0,127 mm).

- Das Versagen: Wenn der Spalt zu groß, inkonsistent oder konisch ist, bricht die Kapillarkraft zusammen. Die geschmolzene Legierung bleibt einfach dort sitzen oder fließt teilweise, hinterlässt Lunker und erzeugt eine schwache, unzuverlässige Verbindung.

Das Anpassen der Ofentemperatur kann flüssiges Metall nicht zwingen, die Physik zu überwinden und über einen großen Spalt zu springen. Das Problem ist nicht die Hitze, sondern die Geometrie.

Der thermische Kompromiss: Die Hitze, die gibt, nimmt auch weg

Ein Ofen erhitzt naturgemäß die gesamte Baugruppe auf die Löttemperatur, nicht nur den Verbindungsbereich. Dies hat eine enorme, unvermeidliche Folge für Ihre Basismaterialien.

- Die Wahrheit: Wenn Ihre Teile wärmebehandelt oder kalthartgemacht wurden, um ihnen spezifische Festigkeit und Härte zu verleihen, wird der Lötzyklus sie mit ziemlicher Sicherheit rekristallisieren. Rekristallisation ist ein Prozess, der Metall erweicht und die Vorteile früherer Härtebehandlungen effektiv auslöscht.

- Das Versagen: Sie erhalten möglicherweise eine perfekte Lötverbindung, aber die Komponenten selbst sind nun zu weich, um die Leistungsanforderungen des Produkts zu erfüllen. Das Teil versagt im Feld nicht an der Verbindung, sondern weil das Basismaterial seine Festigkeit verloren hat.

Dies ist kein Defekt im Prozess, sondern ein inhärenter Kompromiss. Sie müssen Ihr Teil so konstruieren, dass Sie wissen, dass diese Erweichung stattfinden wird.

Eine Lösung, die für Physik entwickelt wurde, nicht für Rätselraten

Sobald Sie verstehen, dass erfolgreiches Löten bevor die Teile überhaupt in den Ofen kommen, bestimmt wird, wird der Weg nach vorne klar. Sie müssen Ihren Fokus vom Anpassen des Prozesses auf die Perfektionierung von Design und Vorbereitung verlagern.

Um dies effektiv zu tun, benötigen Sie eine Methode, die diese physikalischen Gesetze respektiert. Dies erfordert zwei Schlüsselfaktoren:

- Design-Expertise: Die Fähigkeit, Verbindungen mit präzisen, gleichmäßigen Spalten und Merkmalen zu entwerfen, die das Füllmetall korrekt halten.

- Materialintegrität: Zugang zu hochreinen, perfekt konsistenten Lötverbrauchsmaterialien, die jedes Mal vorhersehbar funktionieren.

Genau deshalb ist KINTEK mehr als nur ein Lieferant von Laborverbrauchsmaterialien; wir sind ein Partner für den Prozesserfolg. Unser Wert basiert darauf, Ihnen zu helfen, die Grundlagen zu meistern. Wir bieten nicht nur die hochreinen Lötlegierungen, Pasten und Vorformen, die einen vorhersehbaren Kapillarfluss gewährleisten, sondern auch die fachkundige Beratung, die Ihnen hilft, Ihre Komponenten von Anfang an für erfolgreiches, wiederholbares Löten zu entwerfen. Unsere Produkte sind nicht nur Materialien, sondern Instrumente der Sicherheit, die so konstruiert sind, dass sie mit den Naturgesetzen arbeiten, nicht gegen sie.

Über die Fehlersuche hinaus: Was zuverlässiges Löten ermöglicht

Wenn Sie aufhören, gegen inkonsistente Ergebnisse anzukämpfen, können Sie das Ofenlöten endlich für seinen beabsichtigten Zweck nutzen: die Herstellung überlegener Produkte in großem Maßstab. Der Übergang von einem reaktiven zu einem proaktiven Ansatz eröffnet erhebliche neue Potenziale für Ihr Unternehmen.

Anstatt Ressourcen für die Inspektion und Nachbearbeitung fehlgeschlagener Teile aufzuwenden, kann Ihr Team:

- F&E beschleunigen: Zuverlässig komplexe, mehrteilige Baugruppen prototypisieren, die zuvor zu riskant waren.

- Produktionsdurchsatz erhöhen: Ausfallraten drastisch reduzieren und verschwendete Kapazitäten in versendbare Produkte verwandeln.

- Produktzuverlässigkeit verbessern: Teile mit konstant starken, hermetisch dichten Verbindungen liefern, die das Vertrauen Ihrer Kunden aufbauen.

- Gesamtkosten senken: Die immensen Kosten für verschrottete Materialien, verschwendete Arbeit und Produktionsverzögerungen eliminieren.

Kurz gesagt, wenn Sie das Lötproblem an der Wurzel lösen, verwandeln Sie eine Quelle chronischer Frustration in einen Wettbewerbsvorteil.

Hören Sie auf, ein Missverständnis der Physik Ihren Produktionsplan und Ihr Budget diktieren zu lassen. Es ist an der Zeit, von der Bekämpfung technischer Brände zur Erreichung Ihrer strategischen Ziele überzugehen. Wenn Sie bereit sind, konsistente, zuverlässige Lötergebnisse für Ihre kritischen Projekte zu erzielen, hilft Ihnen unser Team gerne bei der Analyse Ihres Designs und der Auswahl der idealen Materialien für die jeweilige Aufgabe. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Ähnliche Artikel

- Wie das Vakuum-Induktionsschmelzen (VIM) die Produktion von Hochleistungslegierungen verändert

- Erkundung der Vorteile der Verwendung von Wolfram für die Ofenheizung

- Die Architektur der Nichtigkeit: Anatomie eines Vakuumofens

- Warum Ihre Lötverbindungen inkonsistent sind – und die Lösung liegt nicht im Ofen

- Erforschung von Wolfram-Vakuumöfen: Betrieb, Anwendungen und Vorteile