Wolfram-Vakuumöfen verstehen

Erforschen Sie die Funktionsweise und Bedeutung vonWolfram-Vakuumöfen in Laborumgebungen. Erfahren Sie mehr über die wichtigsten Komponenten und Betriebsmechanismen, einschließlich der Rolle von Wolframtiegeln und heißen Probenzonen für verschiedene thermische Verarbeitungsanwendungen.

Wolframöfen - Systembetrieb und Funktionsweise

Wolfram-Vakuumöfen, wie z. B. die Öfen von KinTek, verfügen über fortschrittliche Betriebsfunktionen, die durch ein modernes Touchscreen-Display (Human Machine Interface, HMI) erleichtert werden. Diese Schnittstelle ermöglicht es dem Benutzer, alle Ofenfunktionen, einschließlich Pumpen, Gashandhabung und Entlüftung, effizient zu steuern, was die Benutzerfreundlichkeit erhöht. Das HMI-Display zeigt mehrere Bildschirme an, die den Betriebsstatus, Verriegelungsanzeigen und Ventilzustände darstellen.

Die HMI-Schnittstelle erleichtert die Steuerung des automatischen Gasentnahme- und Kühlprogramms. Dieses Programm wurde sorgfältig entwickelt, um Restsauerstoff aus der Ofenkammer zu entfernen und so die Lebensdauer der heißen Zone zu verlängern und das Risiko der Oxidation zu verringern.

Was ist ein Vakuumofen?

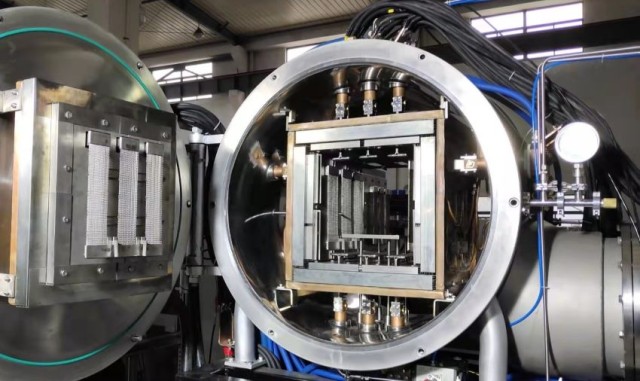

Ein Vakuumofen besteht aus drei Hauptkomponenten: einer Hochgeschwindigkeitsdiffusionspumpe, einer Vakuumkammer, in der sich eine Hochtemperatur-Heißzone befindet, und einem Steuerschrank. Die Diffusionspumpe verfügt über ein beeindruckendes Saugvermögen von 180.000 Litern pro Minute, was für die effektive Bewältigung hoher Gasmengen bei hohen Temperaturen entscheidend ist. Die Diffusionspumpe ist über ein großes, rechtwinkliges Vakuumventil mit der Heißzonenkammer verbunden und wird durch eine Drehschieber-Vakuumpumpe ergänzt. Die Überwachung des Drucks in der vorderen Leitung wird durch ein Vakuummeterrohr erleichtert. Der Basisdruck des Systems in der heißen Zone liegt bei Raumtemperatur bei etwa 1 x 10^-6 Torr.

Die heiße Zone

Die heiße Zone ist die zentrale Komponente des Vakuumofens. Sie besteht aus Molybdän-Stabelementen und wird widerstandsbeheizt, sobald das System ein ausreichendes Vakuum erreicht hat. Unter Vakuumbedingungen können die Temperaturen in der heißen Zone 1300°C (2372°F) übersteigen. Die Steuerung des Vakuumofens erfolgt über ein Touchscreen-Panel mit speicherprogrammierbarer Steuerung (SPS), über das die Bediener vorprogrammierte Temperatur-/Zeitprofile auswählen und ausführen können, die auf bestimmte Aufgaben zugeschnitten sind. Darüber hinaus werden Druck und Temperatur an verschiedenen Stellen der Anlage kontinuierlich überwacht und angezeigt. Im Schaltschrank sind wichtige Komponenten wie Transformatoren, Schütze und Sicherungen untergebracht.

Wolframöfen - Serviceanforderungen

Alle Labor-Vakuumöfen benötigen eine dreiphasige Stromversorgung, Kaltwasserzufuhr und -abfluss, Argon-Gas für die Entlüftung, Prozessgaszufuhr und Entlüftungsrohre.

Wolfram-Vakuumöfen - Übersicht

Ausgestattet mit Wolframtiegeln oder flachen Probenheißzonen erleichtern Laborvakuumöfen die thermische Bearbeitung, Wärmebehandlung, das Glühen und Vakuumsintern in Vakuum-, Stickstoff- oder Wasserstoffatmosphären.

Die Vakuumöfen von KinTek bieten eine breite Palette von Wolfram-Heizzonen für verschiedene Anwendungen. Diese Öfen werden bei Atmosphärendruck in einer inerten Atmosphäre betrieben und bieten ein Endvakuum von 5 x 10^-2 mBar, was eine optimale Leistung für ein breites Spektrum von Laborprozessen gewährleistet.

Die fortschrittliche Wolfram-Ofen-Serie von KinTek

Entdecken Sie die hochmodernen Funktionen und die benutzerfreundliche Schnittstelle, die die Wolfram-Vakuumöfen von KinTek bieten. Erfahren Sie, wie das modernisierte Touchscreen-HMI-Display die Kontrolle über die Ofenfunktionen - vom Pumpen über die Gasbehandlung bis hin zur Entlüftung - verbessert und einen effizienten und problemlosen Betrieb gewährleistet.

Vakuumöfen

KinTek stellt Vakuumöfen mit Betriebsdrücken von nur 10-11 Torr (mBar) her. Diese Öfen arbeiten von Raumtemperatur bis zu einer Höchsttemperatur von 3000 °C (5432 °F) in der Wolfram-Heißzone und 2200 °C (3992 °F) in der Graphit-Heißzone mit einem Vakuum von etwa 10-2 torr/mBar.

Der Vakuumofen besteht aus einer hermetisch verschlossenen Ofenkammer und einem Absaugsystem, das Luft und Gase aus der Kammer entfernt. Innerhalb der Kammer erhitzt und behandelt ein Heizer das Produkt unter Vakuumbedingungen.

Für verschiedene Industriezweige bietet KinTek die Advanced Tungsten Furnace Series an, zu der ein Hochtemperatur-Molybdän-Muffelofen gehört, der Temperaturen von bis zu 1800 °C in Wasserstoff, dissoziiertem Ammoniak, Formiergas oder jeder anderen reduzierenden Atmosphäre ermöglicht. Dieser Ofen verfügt über Funktionen wie Vorwärmabschnitte, Abschnitte zum Entfernen von Bindemitteln, Mehrzonensteuerungen, Funktionen für einen niedrigen oder hohen Taupunkt und schlüsselfertige automatische Schiebersysteme, die ihn zu einem vielseitigen Problemlöser für eine Vielzahl von Prozessen machen, wie z. B.:

- Feuerfeste Metalle

- Pulverförmige Metalle

- Technische Keramiken

- Glasformung

- Kernbrennstoff-Entsorgung

- Sintern

- Metallisieren

- Brennen & Co-Brennen

- Glühen

- Hartlöten

- Verringern

Diese Gewichtsreduzierung des Ofens ist vor allem bei Handgießverfahren von entscheidender Bedeutung. KinTek-Öfen sind aufgrund ihrer abnehmbaren vorderen und hinteren Inspektions- und Zugangspaneele einfacher zu warten und kostengünstiger zu reparieren als Schalenöfen und Aluminiumrahmenöfen. Die Öfen sind auf Langlebigkeit ausgelegt und gewährleisten eine lange Lebensdauer. Außerdem arbeiten sie mit Frequenzen von 3.000 bis 10.000 Hertz bei maximaler Energieausnutzung. KinTek-Öfen sind ideal für den Prototypen- und Kleinserienguss, die Edelmetallveredelung und den Edelmetallguss, den Laborbetrieb und überall dort, wo relativ kleine Mengen geschmolzenen Metalls benötigt werden.

Wolframöfen - Systembetrieb und Funktionsweise

Die Labor-Vakuumöfen von KinTek verfügen über eine benutzerfreundliche Schnittstelle mit einem modernisierten Touchscreen-HMI-Display. Diese Schnittstelle ermöglicht die Steuerung aller Ofenfunktionen, einschließlich Pumpen, Gashandhabung und Entlüftung, was zu einer erhöhten Benutzerfreundlichkeit führt. Mehrere Bildschirme zeigen den Betrieb, Verriegelungsanzeigen und den Ventilstatus an.

Die HMI erleichtert die Steuerung des automatischen Gasentnahme- und Kühlprogramms. Dieses Programm dient dazu, Restsauerstoff aus der Ofenkammer zu entfernen, wodurch die Lebensdauer der heißen Zone verlängert und Oxidation verhindert wird.

Hauptmerkmale und technische Daten

Informieren Sie sich über die wichtigsten Merkmale und technischen Spezifikationen von Wolfram-Vakuumöfen, einschließlich Temperaturkapazität, Basisdruck, Rampenraten und Prozesssteuerungsoptionen. Erfahren Sie mehr über die Vorteile von von oben beschickbaren Ofenkammern, wassergekühlten Konstruktionen und vollständig verriegelten Systemen für mehr Sicherheit und Komfort.

Wolfram-Vakuumöfen im Überblick

Labor-Vakuumöfen, die mit Wolframtiegeln oder flachen Heizzonen für Proben ausgestattet sind, bieten vielseitige thermische Verarbeitungsmöglichkeiten, einschließlich Wärmebehandlung, Glühen und Vakuumsintern. Diese Öfen arbeiten in einer kontrollierten Vakuum-, Stickstoff- oder Wasserstoffatmosphäre und bieten präzise Bedingungen für verschiedene wissenschaftliche Anwendungen.

Wolfram-Öfen - Hauptmerkmale

Temperatur-Fähigkeiten

- Temperaturen von bis zu 2600˚C ermöglichen Hochtemperaturprozesse, die für die Materialforschung und -entwicklung unerlässlich sind.

Basisdruck

- Hält einen Basisdruck von unter 5 x 10^(-2) mBar aufrecht und gewährleistet so optimale Vakuumbedingungen für eine zuverlässige Leistung.

Rampenraten

- Schnelle Rampenraten von ca. 120˚C/min erleichtern effiziente Heiz- und Kühlzyklen und verkürzen die Bearbeitungszeiten.

Prozesssteuerung

- Die Laptop-Computerschnittstelle ermöglicht eine umfassende Datenprotokollierung und eine mehrstufige programmierbare thermische Prozesssteuerung, die Flexibilität und Präzision bietet.

Konstruktion der Ofenkammer

- Die von oben beladbare Ofenkammer ermöglicht eine bequeme Platzierung und Entnahme der Proben und verbessert so die Effizienz des Arbeitsablaufs.

Kühlsystem

- Das vollständig wassergekühlte Design mit einer Kammer und einem Deckel aus rostfreiem Stahl gewährleistet eine effiziente Wärmeableitung und trägt so zu einer längeren Lebensdauer des Geräts bei.

Sicherheitsmaßnahmen

- Der motorisierte Deckel mit Verriegelungssensor und Vollschutzverriegelung sorgt für einen sicheren Betrieb, so dass das Gerät auch für Studenten und unerfahrene Bediener geeignet ist.

Automatische Gasbehandlung

- Implementiert ein automatisches Pumpenspülprogramm, um Restsauerstoff aus der Kammer zu entfernen, Oxidation zu verhindern und die Integrität der heißen Zone zu bewahren.

Benutzeroberfläche

- Ein benutzerfreundliches HMI-Touchscreen-Display ermöglicht eine intuitive Steuerung der Ofenfunktionen, einschließlich Pumpen, Gashandhabung und Entlüftung, und verbessert so die Benutzerfreundlichkeit.

Verriegelungssystem

- Ein vollständig verriegeltes System garantiert die Sicherheit von Benutzern und Geräten und minimiert die mit dem Betrieb verbundenen Risiken.

Zusätzliche Merkmale

- Unterstützt die Verarbeitung unter Vakuum und Atmosphärendruck und wird so den unterschiedlichsten experimentellen Anforderungen gerecht.

- Ermöglicht das Erhitzen von Tiegeln und Wafer-/Flachproben und bietet Vielseitigkeit für verschiedene Forschungsanwendungen.

Wolframöfen - Technische Vorteile

Die einzigartigen Eigenschaften von Wolfram machen es zu einem idealen Material für die Konstruktion von heißen Zonen in Vakuumöfen:

- Hoher Schmelzpunkt: Mit einem Schmelzpunkt von 3420ºC (6187ºF) hält Wolfram den extremen Temperaturen stand, die bei der thermischen Verarbeitung auftreten.

- Niedriger Dampfdruck: Der niedrige Dampfdruck bei hohen Temperaturen minimiert die Verunreinigung und gewährleistet die Reinheit der verarbeiteten Materialien.

- Hohe Festigkeit: Zeigt eine hohe Warmfestigkeit und bewahrt die strukturelle Integrität unter thermischer Belastung.

- Geringe thermische Ausdehnung: Minimale thermische Ausdehnung verringert das Risiko von Verformungen oder Rissen während der Heiz- und Kühlzyklen.

- Hohe Wärmeleitfähigkeit: Ermöglicht eine effiziente Wärmeübertragung innerhalb der Ofenkammer und fördert eine gleichmäßige Temperaturverteilung.

- Hoher Elastizitätsmodul: Bietet eine ausgezeichnete mechanische Stabilität, die für eine präzise Kontrolle der Probenumgebung unerlässlich ist.

- Korrosionsbeständigkeit: Widersteht der Korrosion durch Säuren und geschmolzene Metalle und gewährleistet eine lange Lebensdauer unter anspruchsvollen Versuchsbedingungen.

- Rekristallisationstemperatur: Weist eine Rekristallisationstemperatur zwischen 1100º - 1400ºC (2012º - 2550ºF) auf, wodurch die strukturelle Integrität auch bei längerem Gebrauch erhalten bleibt.

- Elektrische Leitfähigkeit: Bietet eine gute elektrische Leitfähigkeit, die eine präzise Steuerung der Erhitzungsprozesse ermöglicht.

- Pulvermetallurgische Herstellung: Die Herstellung erfolgt in erster Linie durch pulvermetallurgische Verfahren, was zu einer feinen Korngröße und hervorragenden mechanischen Eigenschaften führt.

Wolfram-Vakuumöfen bieten Forschern eine zuverlässige und vielseitige Plattform für die moderne Materialsynthese und -charakterisierung, mit präziser Kontrolle über die thermischen Verarbeitungsparameter und verbesserten Sicherheitsfunktionen.

Anwendungen von Wolfram in Vakuumöfen

Gewinnen Sie einen Einblick in die vielfältigen Anwendungen von Wolfram in Vakuumöfen, insbesondere seine Rolle bei der Gewährleistung der strukturellen Integrität und Stabilität bei hohen Temperaturen. Entdecken Sie Beispiele aus der Praxis, wie z. B. Rollenschienen, die die Vielseitigkeit und Zuverlässigkeit von Wolfram in anspruchsvollen thermischen Verarbeitungsszenarien demonstrieren.

Labor-Vakuumöfen sind mit Wolframtiegeln oder flachen Probenheißzonen für die thermische Verarbeitung, Wärmebehandlung, das Glühen und Vakuumsintern in einer Vakuum-, Stickstoff- oder Wasserstoffatmosphäre ausgestattet. KinTek-Vakuumöfen bieten eine Reihe von Wolfram-Heißzonen für verschiedene Anwendungen. Die Wolfram-Ofenserie verfügt über ein Endvakuum von 5 x 10^-2 mBar und arbeitet bei Atmosphärendruck in einer inerten Atmosphäre. Dieser Aufbau gewährleistet optimale Bedingungen für eine präzise thermische Bearbeitung.

Einzigartige Eigenschaften von Wolfram

Formbeständigkeit

Wolfram bleibt auch bei hohen Temperaturen formstabil und ist daher ideal für Schweißelektroden. Außerdem ermöglicht es die Ultrahochtemperatur-Diamantbeschichtung, die für Anwendungen, die extreme Hitzebeständigkeit erfordern, unerlässlich ist. In Aufdampfbeschichtungsöfen werden Wolframdrähte zur gleichmäßigen Übertragung hoher Hitze eingesetzt, was die Diamantbeschichtung erleichtert.

Hohe Dichte

Die spezifisch hohe Dichte von Wolfram findet Anwendung in der Strahlenabschirmung, in Kollimatoren, in Sputtering-Target-Materialien und in militärischen Trägheitswaffensystemen. Sein geringes Gewicht bietet Vorteile gegenüber Blei und Gold, so dass es sich für Ballast in der Luft- und Raumfahrt sowie für schwingungsdämpfende Unruhkomponenten eignet.

Legierungsoptionen und Bearbeitbarkeit

Trotz der begrenzten Legierungsmöglichkeiten aufgrund seines einzigartigen Schmelzpunkts bieten Wolframlegierungen, wie z. B. die Schwermetalllegierung, bearbeitbare Formen. Schwere Legierungen, die Wolfram mit Nickel und Kupfer oder Eisen kombinieren, können in Formen gepresst und gesintert werden, die über reine Wolfram-Knetprodukte hinausgehen, was die Vielseitigkeit in verschiedenen Anwendungen erhöht.

Wolframpulver-Verarbeitung

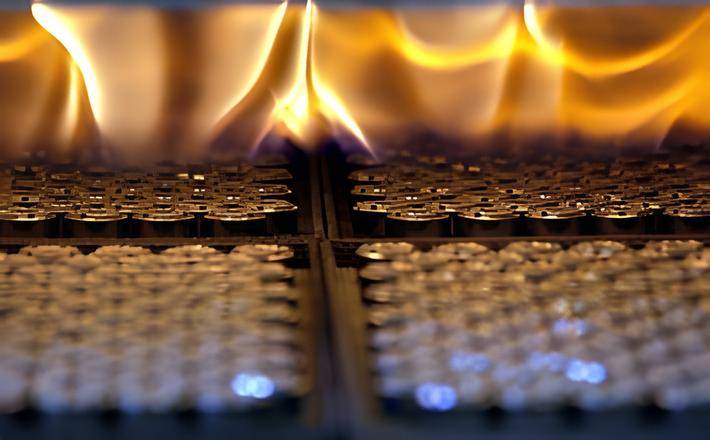

Wolframpulver wird in verschiedene Formen und Abmessungen gepresst und dann bei Temperaturen zwischen 2000 und 2500 ºC in wasserstoffgefüllten Öfen gesintert. Dieses Verfahren erhöht die Dichte und Festigkeit des Endprodukts und gewährleistet eine hervorragende Leistung unter anspruchsvollen Bedingungen.

Breites Spektrum an Anwendungen

Wolfram wird nicht nur in Vakuumöfen, sondern auch in vielen anderen Branchen eingesetzt:

- Beleuchtung: Wolfram wird wegen seiner Hitzebeständigkeit in Glühbirnen verwendet.

- Elektrisch: Aufgrund seiner Leitfähigkeit und Haltbarkeit wird es in elektrischen Kontakten verwendet.

- Medizinisch: Wolfram dient zur Abschirmung von Röntgenstrahlen in medizinischen Geräten.

- Bauwesen: Wird wegen seiner hohen Festigkeit und Verschleißfestigkeit in Bohrstangen verwendet.

Merkmale der Wolfram-Sorten

Wolfram ist in verschiedenen Legierungskombinationen erhältlich, wobei die Wahl von der Betriebstemperatur und dem Produktdesign abhängt. Die Eigenschaften der Sorten bestimmen ihre Eignung für bestimmte Anwendungen und gewährleisten optimale Leistung und Langlebigkeit.

Verwendung in Vakuumöfen

Die außergewöhnlichen Eigenschaften von Wolfram machen es unentbehrlich für Vakuumöfen, die bei Temperaturen über 1315ºC (2400ºF) arbeiten. Es gewährleistet die strukturelle Integrität bei hohen Temperaturen und schützt vor Materialverschlechterung. Insbesondere Wolframachsen in Rollenschienenbaugruppen sind ein Beispiel für die Zuverlässigkeit von Wolfram in Hochtemperaturumgebungen, in denen herkömmliche Materialien versagen können.

Zusammengefasst,Wolframaufgrund seiner einzigartigen Eigenschaften zu einem Eckpfeiler moderner Industrie- und Hightech-Anwendungen, insbesondere in Vakuumöfen, wo Zuverlässigkeit und Leistung an erster Stelle stehen. Seine Vielseitigkeit und Langlebigkeit treiben die Innovation in verschiedenen Sektoren weiter voran und sorgen für Fortschritte in der thermischen Verarbeitung und darüber hinaus.

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Kleine Vakuum-Wärmebehandlungs- und Wolframdraht-Sinteranlage

- Vakuumlichtbogen-Induktionsofen

- Nicht verzehrender Vakuumlichtbogen-Induktionsofen

- Labormaßstabs Induktionsschmelzofen mit Vakuum

Ähnliche Artikel

- Die Kunst der Abwesenheit: Warum fortschrittliche Materialien Vakuumöfen benötigen

- Warum Ihre Lötverbindungen inkonsistent sind – und die Lösung liegt nicht im Ofen

- Die Ingenieurskunst der Nichtigkeit: Warum Vakuumöfen die Materialintegrität definieren

- Wie das Vakuum-Induktionsschmelzen unübertroffene Zuverlässigkeit in kritischen Industrien gewährleistet

- Die Architektur der Nichtigkeit: Anatomie eines Vakuumofens