Sie kennen das Gefühl. Der Ofenzyklus ist abgeschlossen, die Tür öffnet sich und Ihr Herz sinkt. Das komplexe, hochwertige Teil, das Sie tagelang vorbereitet haben – das für eine Luft- und Raumfahrtmontage oder ein medizinisches Implantat bestimmt ist – ist fehlerhaft. Schon wieder. Vielleicht ist es eine verfärbte, oxidierte Oberfläche. Vielleicht ist die Lötverbindung schwach und spröde.

Das Teil ist ein Totalverlust. Die Projektfrist läuft. Und Sie stehen vor einem sehr teuren Ofen und fragen sich, was diesmal schief gelaufen ist.

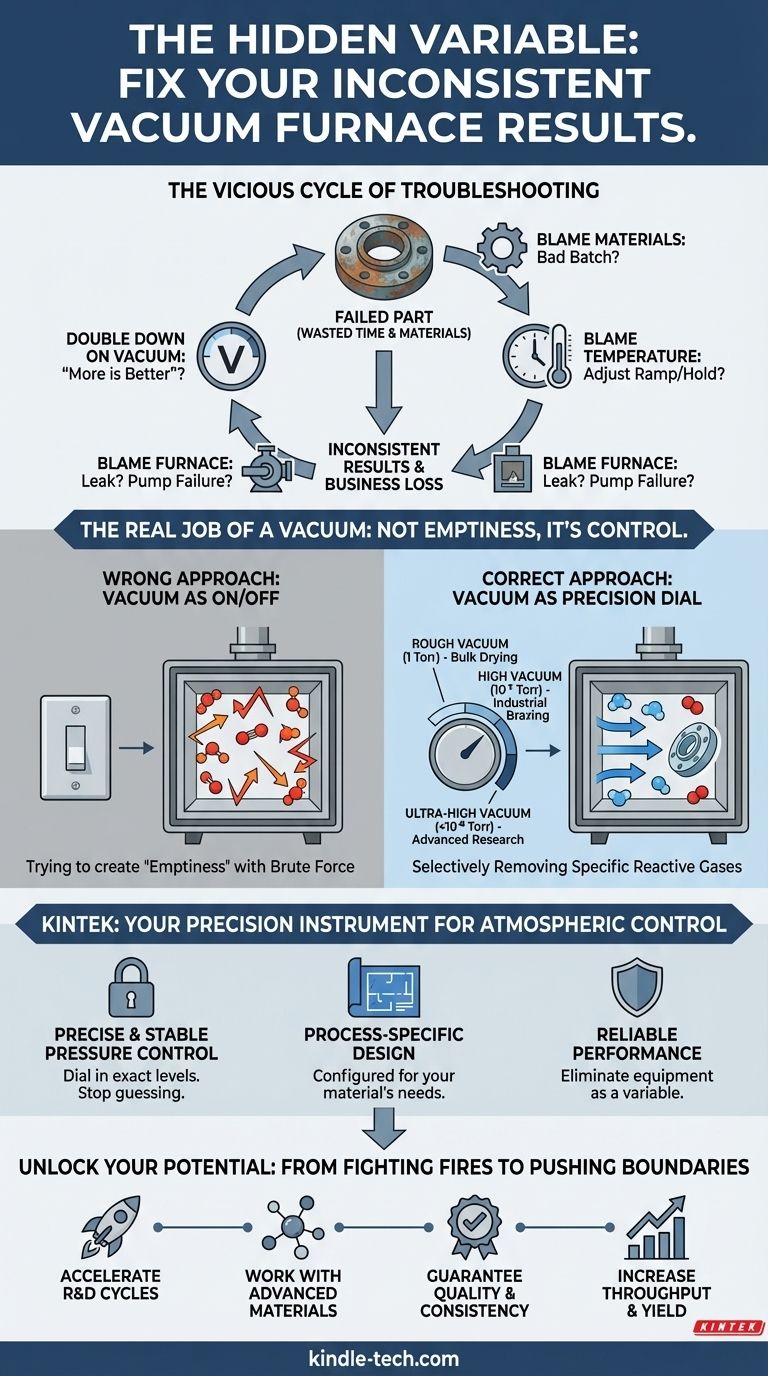

Der Teufelskreis der Fehlersuche

Dieses Szenario ist in Laboren und Produktionsstätten überall auf der Welt frustrierend häufig. Wenn ein thermischer Prozess in einem Vakuumofen fehlschlägt, beginnt ein vertrautes und oft fruchtloses Ritual:

- Sie geben den Materialien die Schuld: „Hat der Lieferant eine schlechte Charge Legierung geliefert?“

- Sie geben der Temperatur die Schuld: „Sollen wir die Aufheizrate anpassen? Noch zehn Minuten Haltezeit hinzufügen?“

- Sie geben dem Ofen selbst die Schuld: „Gibt es ein Leck? Versagt die Pumpe?“

- Sie setzen auf das Vakuum: „Lasst uns nächstes Mal einfach ein tieferes Vakuum ziehen. Das muss doch das Problem lösen.“

Also wiederholen Sie die Tests. Sie optimieren die Parameter. Sie verbringen Stunden, manchmal Tage damit, die Kammer bis zu einem noch niedrigeren Druck abzupumpen, in dem Glauben, dass „mehr Vakuum“ immer die Antwort ist. Doch die Ergebnisse bleiben unvorhersehbar.

Diese wiederholten Ausfälle sind nicht nur ein technischer Albtraum; sie haben schwerwiegende geschäftliche Konsequenzen. Jeder fehlgeschlagene Durchlauf verschwendet teure Materialien, verbraucht kostspielige Energie und Arbeitsstunden und verzögert Projektzeitpläne. Für ein Unternehmen bedeutet dies verzögerte Produkteinführungen, Budgetüberschreitungen und einen beschädigten Ruf für Qualität und Zuverlässigkeit.

Das Problem ist, dass diese Schritte zur Fehlerbehebung alle auf die Symptome abzielen. Die eigentliche Ursache liegt fast immer in einem grundlegenden Missverständnis darüber, wozu ein Vakuum eigentlich dient.

Die eigentliche Aufgabe eines Vakuums: Es geht nicht um Leere, sondern um Kontrolle

Wir neigen dazu, ein Vakuum als „leeren Raum“ zu betrachten. Die gängige Logik besagt, dass unser Prozess rein sein wird, wenn wir einfach *alles* aus der Kammer entfernen. Aber das ist eine irreführende Vereinfachung.

Die Hauptaufgabe eines Vakuums ist nicht, Leere zu erzeugen; sie besteht darin, eine präzise kontrollierte Atmosphäre zu schaffen.

Bei den hohen Temperaturen im Inneren eines Ofens wird die scheinbar harmlose Luft, die wir atmen, zu einem Cocktail aus aggressiven chemischen Agenzien. Sauerstoffmoleküle sind begierig darauf, Ihre makellosen Metalloberflächen zu oxidieren. Spuren von Wasserdampf können kritische Reaktionen stören.

Der Zweck eines Vakuums ist es, diese spezifischen, reaktiven Gase selektiv zu entfernen. Es ist ein Werkzeug zur atmosphärischen Kontrolle. Dies ist der entscheidende Wendepunkt:

Der häufigste Fehler ist, den Vakuumdruck wie einen Ein-/Ausschalter zu behandeln. Der richtige Ansatz ist, ihn wie einen Präzisionsregler zu behandeln.

Unterschiedliche Prozesse und Materialien sind empfindlich gegenüber unterschiedlichen Verunreinigungen.

- Ein einfacher Trocknungsprozess erfordert möglicherweise nur ein Grobvakuum (z. B. 1 Torr), um Wasserdampf zu entfernen.

- Ein Standard-Industrielötprozess benötigt ein Hochvakuum (z. B. 10⁻⁵ Torr), um Oxidation zu verhindern und eine saubere Verbindung zu gewährleisten.

- Fortschrittliche Forschung an hochreaktiven Metallen könnte ein Ultrahochvakuum (UHV, unter 10⁻⁸ Torr) erfordern, um praktisch jedes streunende Molekül zu eliminieren.

Ein Vakuum auf UHV-Niveau für einen einfachen Lötjob zu ziehen, ist wie die Verwendung eines chirurgischen Lasers zum Schneiden einer Geburtstagstorte. Es ist extrem ineffizient, verlängert die Zykluszeit drastisch und erhöht die Betriebskosten ohne zusätzlichen Nutzen. Umgekehrt garantiert die Verwendung eines Grobvakuums, wenn ein Hochvakuum benötigt wird, das Scheitern, da Sie die „chemischen Angreifer“ in der Kammer belassen haben.

Die gängigen Methoden zur Fehlerbehebung scheitern, weil sie dieses Prinzip ignorieren. Sie versuchen, ein Präzisionsproblem mit einem Werkzeug der rohen Gewalt zu lösen.

Wahl Ihres Instruments: Vom Vorschlaghammer zum Skalpell

Um diesen Kreislauf des Scheiterns zu durchbrechen, brauchen Sie kein „mehr Vakuum“. Sie brauchen das *richtige* Vakuum, das jedes Mal mit Präzision und Wiederholbarkeit geliefert wird. Dies erfordert ein Werkzeug, das nicht nur dazu dient, Luft zu entfernen, sondern Ihnen die absolute Kontrolle über die interne Umgebung gibt.

Dies ist genau die Designphilosophie hinter den modernen Vakuumöfen von KINTEK. Sie sind nicht einfach nur isolierte Boxen mit einer angehängten Pumpe; sie sind Präzisionsinstrumente, die entwickelt wurden, um dieses wissenschaftliche Verständnis zu verkörpern.

Ein KINTEK-Ofen bietet die entscheidende Fähigkeit, die das Grundproblem löst:

- Präzise und stabile Druckregelung: Unsere Systeme ermöglichen es Ihnen, den genauen Vakuumgrad einzustellen, den Ihr spezifischer Prozess erfordert – von Grobvakuums bis UHV – und diesen während des gesamten Heizzyklus mit unerschütterlicher Stabilität zu halten. Sie hören auf zu raten und beginnen, Ihre Atmosphäre zu entwickeln.

- Prozessspezifisches Design: Ob Sie mit einem Inertgas unter hohem Druck zum schnellen Abschrecken zurückfüllen oder ein makelloses Hochvakuum zum Sintern aufrechterhalten müssen, unsere Öfen sind so konfiguriert, dass sie die genauen Umgebungssteuerungen bieten, die Ihr Material erfordert.

- Zuverlässige Leistung: Durch die Eliminierung von Lecks und den Einsatz von Hochleistungspumpsystemen beseitigen KINTEK-Öfen die Variable „Funktioniert die Ausrüstung?“ sodass Sie sich auf die Perfektionierung Ihres Prozesses konzentrieren können.

Unsere Öfen sind das Skalpell, das Sie brauchen. Sie sind so konzipiert, dass sie Ihnen die Kontrolle geben, nur das Notwendige zu entfernen und ein perfektes, vorhersehbares Ergebnis zu gewährleisten.

Vom Brandbekämpfen zum Erweitern von Grenzen: Was ein kontrollierter Prozess freisetzt

Wenn Sie endlich die zuverlässige Kontrolle über Ihre thermische Prozessumgebung erlangen, ändert sich die gesamte Dynamik Ihrer Arbeit. Der Fokus verschiebt sich von reaktiver Problemlösung hin zu proaktiver Innovation.

Anstatt fehlgeschlagene Experimente zu wiederholen, kann Ihr Team nun:

- F&E-Zyklen beschleunigen: Gehen Sie zuversichtlich von einem erfolgreichen Test zum nächsten über und verkürzen Sie drastisch die Zeit, die benötigt wird, um neue Materialien und Prozesse zu validieren.

- Mit fortschrittlichen Materialien arbeiten: Erforschen Sie die Verwendung empfindlicherer, reaktiverer Legierungen und Keramiken, in dem Wissen, dass Sie die makellose Umgebung schaffen können, die sie benötigen.

- Qualität und Konsistenz garantieren: Überführen Sie einen Prozess vom Labor in die Produktion mit der Gewissheit, dass jedes Teil den Spezifikationen entspricht, was das Vertrauen der Kunden und den Ruf Ihres Unternehmens stärkt.

- Durchsatz und Ausbeute erhöhen: Eliminieren Sie verschwendete Durchläufe und maximieren Sie die Produktivität Ihrer Ausrüstung und die Leistung Ihrer Anlage.

Das Problem der „inkonsistenten Ergebnisse“ zu lösen, behebt nicht nur eine technische Unannehmlichkeit. Es erschließt das wahre Potenzial Ihres Labors oder Ihrer Produktionslinie.

Ihr Prozess ist einzigartig, und die Herausforderungen, denen Sie gegenüberstehen, erfordern mehr als eine Einheitslösung. Wenn Sie bereit sind, mit der Fehlersuche aufzuhören und makellose, wiederholbare Ergebnisse zu erzielen, hilft Ihnen unser Team gerne dabei, Ihre Prozessanforderungen zu analysieren und das richtige Werkzeug für die jeweilige Aufgabe zu identifizieren. Unsere Experten helfen Ihnen gerne dabei, die richtige Technologie mit Ihren spezifischen Projektzielen abzugleichen. Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Graphit-Vakuumwärmebehandlungsanlage mit 2200 °C

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Ähnliche Artikel

- Mehr als Nichts: Die Kunst des Partialdrucks in Hochtemperaturöfen

- Warum Ihre Hochtemperaturprozesse fehlschlagen: Der verborgene Feind in Ihrem Vakuumofen

- Die Ingenieurskunst der Nichtigkeit: Warum Vakuumöfen die Materialintegrität definieren

- Jenseits der Hitze: Materialreinheit im kontrollierten Vakuum eines Vakuumofens meistern

- Ihr Ofen hat die richtige Temperatur erreicht. Warum versagen Ihre Teile trotzdem?