Stellen Sie sich vor, Sie verbringen Monate damit, eine kritische Legierung zu entwerfen. Sie haben die Elemente perfekt ausbalanciert für unübertroffene Festigkeit und Hitzebeständigkeit. Doch wenn sie aus dem Ofen kommt, ist ihre Oberfläche beschädigt und ihre innere Struktur beeinträchtigt.

Der Schuldige war kein Fehler in Ihrem Design. Es war die Luft selbst.

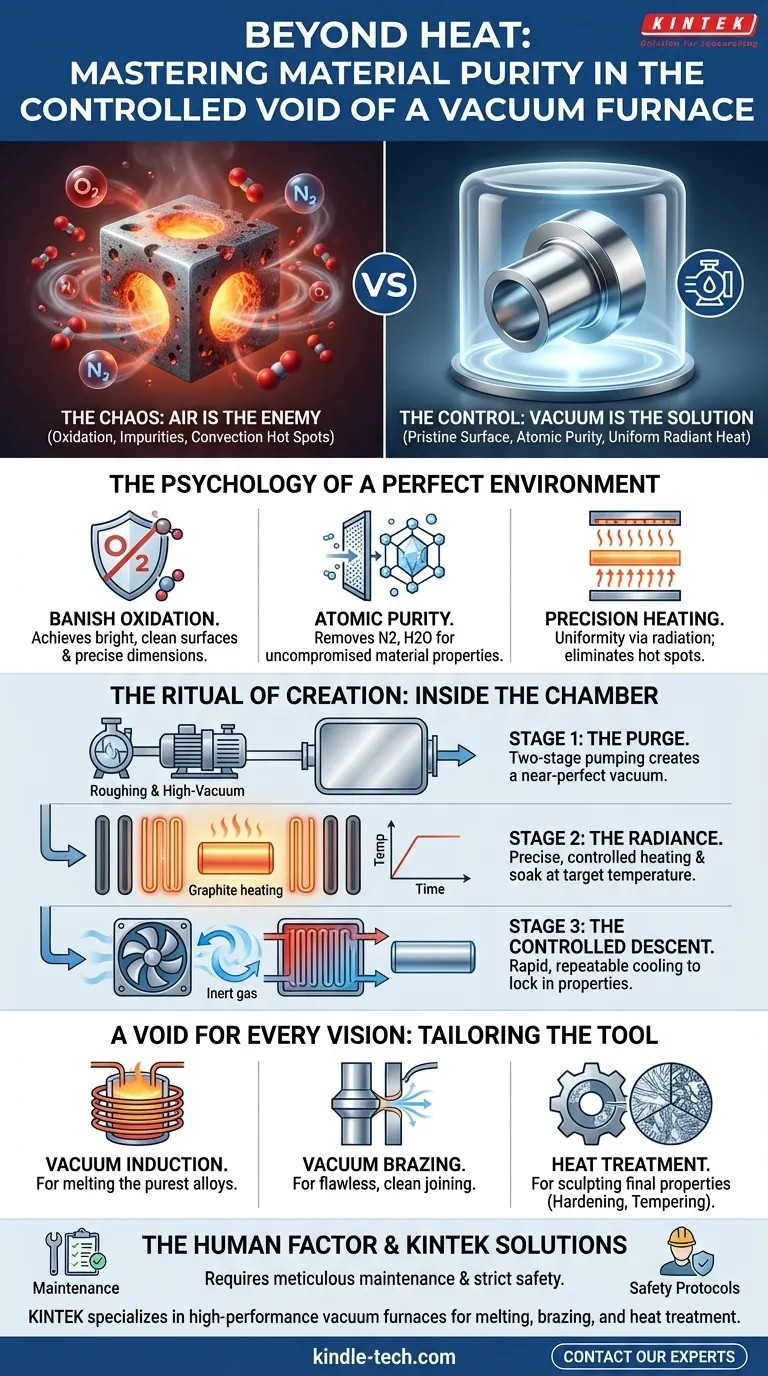

Bei hohen Temperaturen wird die Atmosphäre, von der wir abhängig sind, zu einem unerbittlichen Gegner, der Sauerstoff und andere reaktive Gase einführt, die Materialien verderben. Die Lösung besteht nicht darin, mehr Hitze anzuwenden, sondern eine grundlegend andere Umgebung zu schaffen. Dies ist die Welt des Vakuumofens – eine Welt, die durch das definiert wird, was er entfernt.

Die Psychologie einer perfekten Umgebung

Das Kernprinzip eines Vakuumofens besteht nicht darin, Hitze zu erzeugen, sondern absolute Kontrolle zu erreichen. Es ist eine psychologische Verschiebung vom Kampf gegen Variablen zu deren vollständiger Eliminierung.

Durch die Entfernung der Atmosphäre beseitigen wir das Chaos unvorhersehbarer chemischer Reaktionen. Wir schaffen eine makellose Bühne, auf der die Hitze ihre Arbeit mit chirurgischer Präzision verrichten kann.

Der unsichtbare Feind: Oxidation

Der unmittelbarste und offensichtlichste Feind ist Sauerstoff. Bei hohen Temperaturen verbindet er sich aggressiv mit den meisten Metallen und bildet eine spröde Schicht aus Oxid oder Zunder.

Im Vakuum ist dieser Feind verbannt. Das Ergebnis ist eine Komponente mit einer hellen, sauberen Oberfläche, die ihre genauen Abmessungen beibehält – eine nicht verhandelbare Anforderung für hochpräzise Luft- und Raumfahrt- oder medizinische Teile.

Reinheit auf atomarer Ebene

Luft ist nicht nur Sauerstoff. Es ist eine Mischung aus Stickstoff, Wasserdampf und anderen Spurengasen. Bei reaktiven Metallen wie Titan oder Hochtemperatur-Superlegierungen kann selbst die geringste Verunreinigung durch diese Gase ihre mechanischen Eigenschaften verschlechtern.

Ein Vakuum beseitigt diese Verunreinigungen und stellt sicher, dass das Endmaterial sein volles, unbeeinträchtigtes Potenzial erreicht.

Die Physik der präzisen Erwärmung

Ohne Luft kann Wärme nicht mehr durch Konvektion übertragen werden. Sie bewegt sich rein durch Strahlung von Heizelementen oder wird direkt in das Material induziert.

Dies mag wie ein kleines Detail erscheinen, ist aber transformativ. Es ermöglicht eine unglaublich gleichmäßige Erwärmung des gesamten Werkstücks, eliminiert heiße Stellen und gewährleistet eine konsistente innere Mikrostruktur.

Das Ritual der Schöpfung: Im Inneren der Kammer

Jeder Vorgang in einem Vakuumofen folgt einer bewussten, automatisierten Sequenz. Es ist ein Ritual, das darauf ausgelegt ist, vom chaotischen Zustand unserer Atmosphäre in eine kontrollierte, produktive Leere überzugehen.

Stufe 1: Die Spülung

Nach dem Beladen des Werkstücks wird die Kammer abgedichtet. Eine Reihe von Pumpen führt einen zweiteiligen Prozess durch. Zuerst entfernt eine mechanische "Vorvakuumpumpe" den größten Teil der Luft. Dann übernimmt eine Hochvakuum-Pumpe, wie eine Diffusions- oder Turbomolekularpumpe, um das erforderliche nahezu perfekte Vakuum zu erreichen.

Stufe 2: Die Strahlung

Nachdem die Umgebung gesichert ist, beginnen die Heizelemente – oft aus Graphit oder Molybdän gefertigt – zu glühen. Die Temperatur steigt mit einer präzise gesteuerten Rate auf den eingestellten Sollwert, wo sie für eine bestimmte Dauer "verweilt". Jede Variable wird vom Steuerungssystem des Ofens überwacht und verwaltet.

Stufe 3: Der kontrollierte Abstieg

Das Abkühlen ist ebenso kritisch wie das Erhitzen. Für Prozesse wie das Härten wird die Kammer mit einem hochreinen Inertgas wie Argon oder Stickstoff zurückgespült. Ein leistungsstarker Lüfter zirkuliert dieses Gas durch einen Wärmetauscher und entzieht dem Werkstück mit einer spezifischen, wiederholbaren Rate Wärme, um die gewünschten Materialeigenschaften zu fixieren.

Eine Leere für jede Vision: Das Werkzeug maßschneidern

Vakuumöfen sind keine monolithischen Einheiten. Sie sind spezialisierte Instrumente, die jeweils darauf ausgelegt sind, eine bestimmte Aufgabe zu perfektionieren. Das Verständnis des Designs ist der Schlüssel zur Auswahl des richtigen Werkzeugs für das Ziel Ihres Labors.

Für den Alchemisten: Vakuum-Induktionsöfen

Wenn das Ziel ist, die reinsten Legierungen zu schmelzen und herzustellen, ist Induktion die Antwort. Ein elektromagnetisches Feld erhitzt das Metall direkt, ohne Kontakt mit einem Heizelement. Dies verhindert jegliche mögliche Kontamination und macht es zur endgültigen Wahl für die Spezialmetallurgie.

Für den Kuppler: Vakuum-Lötöfen

Löten fügt zwei Komponenten zu einer zusammen. Im Vakuum ist dieser Prozess makellos. Das Fehlen von Sauerstoff sorgt dafür, dass die Oberflächen perfekt sauber sind, sodass das Lötmittel reibungslos fließen und eine Verbindung schaffen kann, die stark, sauber und frei von den korrosiven chemischen Flussmitteln ist, die von anderen Methoden benötigt werden.

Für den Bildhauer: Wärmebehandlungsöfen

Für die Formung der endgültigen Eigenschaften eines fertigen Teils – Härten, Anlassen oder Glühen – bietet ein Standard-Vakuumofen mit Widerstandsheizung eine unübertroffene Kontrolle. Er ermöglicht es Metallurgen, die Mikrostruktur des Materials zu formen, um spezifische Härte, Duktilität und Festigkeit zu erzielen.

Der menschliche Faktor in einem perfekten System

Die Präzision eines Vakuumofens erfordert Disziplin. Es ist ein mächtiges Werkzeug, das Respekt verlangt.

- Sorgfältige Wartung: Ein Vakuumsystem beruht auf perfekten Dichtungen und sauberen Pumpen. Ein strenges Wartungsprotokoll und vorbeugende Kontrollen sind keine Option; sie sind unerlässlich für wiederholbaren Erfolg.

- Verfahrenssicherheit: Extreme Temperaturen und hohe Drücke erfordern eine unerschütterliche Einhaltung der Sicherheitsprotokolle. Ein Moment der Unachtsamkeit kann zu Geräteschäden oder Verletzungen führen.

Das Erreichen dieses Kontrollniveaus erfordert nicht nur das Verständnis des Prozesses, sondern auch Laborgeräte, die auf Präzision und Zuverlässigkeit ausgelegt sind. Bei KINTEK sind wir darauf spezialisiert, Hochleistungs-Vakuumöfen für Schmelz-, Löt- und Wärmebehandlungsanwendungen anzubieten. Unsere Lösungen ermöglichen es Forschern und Ingenieuren, Umwelteinflüsse zu eliminieren und das wahre Potenzial ihrer Materialien zu erschließen.

Um das richtige System für Ihre Anwendung zu erkunden, Kontaktieren Sie unsere Experten.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

Ähnliche Artikel

- Die Ingenieurskunst der Nichtigkeit: Warum Vakuumöfen die Materialintegrität definieren

- Warum Ihre wärmebehandelten Teile versagen: Der unsichtbare Feind in Ihrem Ofen

- Warum Ihre Hochleistungsteile im Ofen versagen – und wie Sie das Problem dauerhaft lösen

- Die Architektur der Leere: Metallurgische Perfektion im Vakuum erzielen

- Warum Ihre Hochtemperaturprozesse fehlschlagen: Der verborgene Feind in Ihrem Vakuumofen