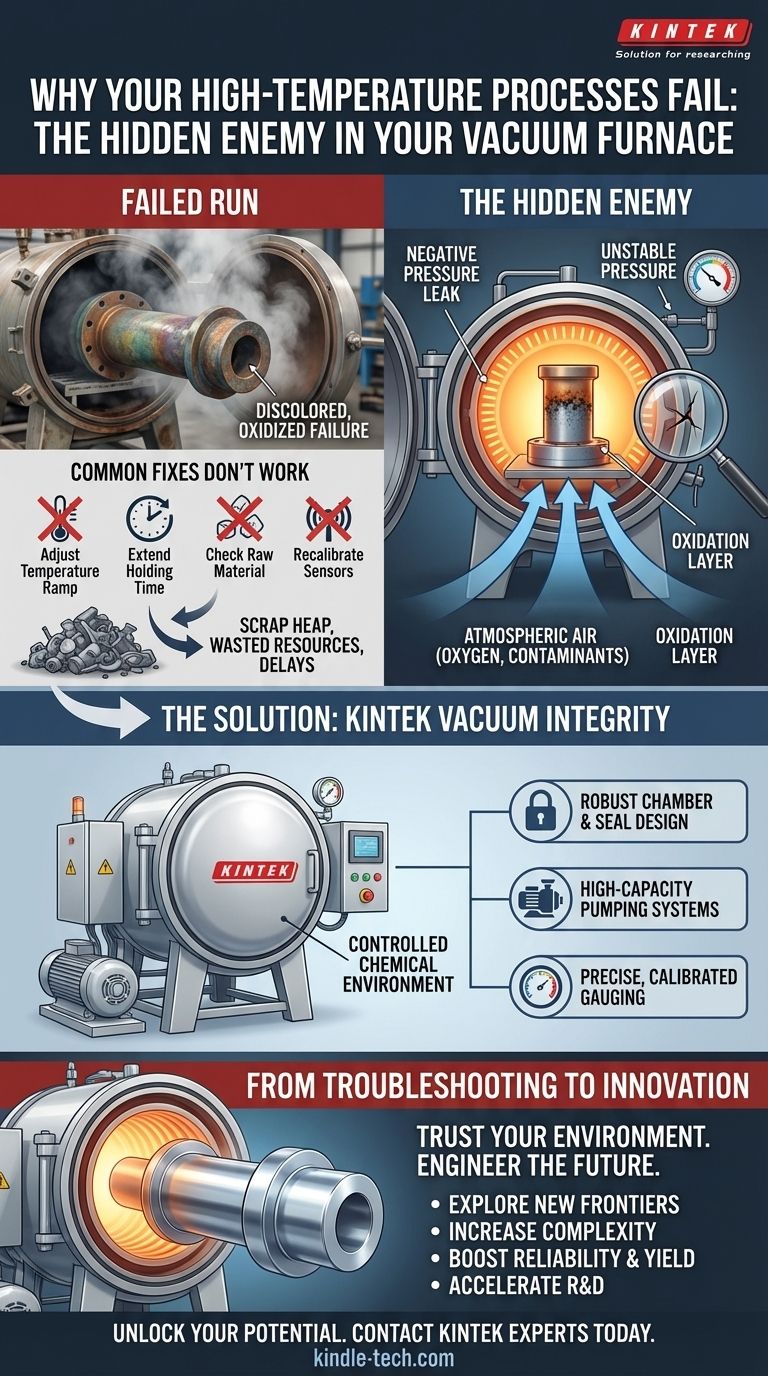

Stellen Sie sich Folgendes vor: Nach Stunden oder sogar Tagen eines sorgfältig geplanten Wärmebehandlungszyklus öffnen Sie den Vakuumofen. Anstelle des makellosen, perfekt verbundenen Bauteils, das Sie erwartet haben, finden Sie ein verfärbtes, oxidiertes Versagen. Das Teil ist ruiniert, der Zeitplan verzögert, und Sie fragen sich: Was ist *diesmal* schiefgelaufen?

Dieses Szenario ist eine kostspielige und frustrierende Realität in vielen Labors und Produktionsstätten. Die Komponente landet auf dem Schrottplatz, und die Suche nach der Ursache beginnt.

Geisterjagd: Warum gängige Reparaturen nicht funktionieren

Wenn ein Hochtemperaturprozess wie Hartlöten, Sintern oder Glühen fehlschlägt, ist die Checkliste zur Fehlerbehebung oft vorhersehbar:

- "War die Aufheizrate zu schnell?"

- "Hätte die Haltezeit länger sein müssen?"

- "Ist diese Charge Rohmaterial kontaminiert?"

- "Müssen die Temperatursensoren neu kalibriert werden?"

Sie verbringen möglicherweise Tage damit, Prozessparameter zu optimieren, Zyklen erneut durchzuführen und Materialien zu analysieren, nur um ein weiteres inkonsistentes Ergebnis zu erzielen.

Dies ist kein rein akademisches Problem; es hat schwerwiegende geschäftliche Folgen. Jeder fehlgeschlagene Zyklus verschwendet teure Rohmaterialien, Maschinenzeit und erhebliche Energie. Projektzeitpläne verschieben sich, Produktionsausbeuten sinken, und Sie können die Qualität Ihrer Ergebnisse nicht mit Sicherheit garantieren. Sie stecken in einer reaktiven Schleife fest und verbringen mehr Zeit mit der Fehlerbehebung vergangener Fehler als mit der Entwicklung zukünftiger Erfolge.

Der wahre Schuldige: Es ist nicht Ihr Prozess, es ist Ihre Umgebung

Hier ist die grundlegende Wahrheit, die oft übersehen wird: Ein Vakuumofen ist nicht nur eine heiße Kiste; er ist eine kontrollierte chemische Umgebung.

Der gesamte Zweck des Evakuierens ist die Entfernung reaktiver Gase – hauptsächlich Sauerstoff. Bei den extremen Temperaturen im Ofen kann selbst die kleinste Menge Sauerstoff als starkes Kontaminationsmittel wirken und genau die Oxidation und Verfärbung verursachen, die Sie zu verhindern versuchen. Ihr Material wird unglaublich anfällig, und seine endgültigen Eigenschaften hängen vollständig von der Reinheit seiner Umgebung ab.

Dies zeigt, warum Ihre bisherige Fehlerbehebung gescheitert ist. Sie haben das Rezept angepasst, während der Ofen selbst kontaminiert war. Die häufigste Ursache für diese Kontamination ist ein Unterdruckleck – eine winzige, unsichtbare Undichtigkeit in einer Dichtung, einem Anschluss oder einer Schweißnaht, die es der atmosphärischen Luft ermöglicht, ständig in die Kammer gesaugt zu werden.

Ihre Vakuumpumpe arbeitet überstunden, aber sie kämpft einen aussichtslosen Kampf gegen einen stetigen Schwall einströmender Luft. Das Manometer zeigt möglicherweise einen Druck an, der "nahe genug" erscheint, aber es zeigt nicht den ständigen Zustrom von Verunreinigungen, die Ihr Produkt aktiv ruinieren.

Das richtige Werkzeug für den Job: Konstruktion für Vakuumintegrität

Um dieses Problem endgültig zu lösen, brauchen Sie nicht nur einen Ofen, der heiß wird. Sie brauchen ein System, das ein reines, stabiles Vakuum für die gesamte Dauer Ihres Prozesses halten kann. Sie brauchen ein Werkzeug, das auf dem Prinzip der Druckintegrität basiert.

Hier verlagert sich der Fokus vom Prozess auf die Ausrüstung selbst. Ein für echte Vakuumintegrität entwickelter Ofen ist grundlegend anders. Die Vakuumöfen von KINTEK sind von Grund auf so konstruiert, dass sie diese Kernherausforderung bewältigen. Sie sind nicht nur Kammern, die sich aufheizen; sie sind Präzisionsinstrumente zur Umgebungssteuerung.

Unser Ansatz bekämpft direkt die Grundursache des Versagens:

- Robustes Kammer- und Dichtungsdesign: Wir verwenden hochwertige Materialien und überlegene Konstruktionstechniken, um die Mikrolecks zu verhindern, die minderwertige Systeme plagen.

- Hochleistungspumpensysteme: Unsere Öfen sind mit entsprechend dimensionierten Pumpen ausgestattet, um nicht nur schnell den Zielvakuum zu erreichen, sondern auch etwaige geringe Ausgasungen des Materials selbst zu überwinden und die Druckstabilität aufrechtzuerhalten.

- Präzise, kalibrierte Messgeräte: Sie können den Druckmesswerten vertrauen. Dies ermöglicht es Ihnen, mit Sicherheit zu wissen, dass Ihre Prozessumgebung vom Anfang bis zum Ende des Zyklus genau das ist, was sie sein sollte.

Ein KINTEK-Ofen ist nicht nur ein Stück Hardware; er ist die physische Verkörperung eines tiefen Verständnisses der Vakuumwissenschaft, entwickelt, um das Rätselraten zu eliminieren und eine stabile Umgebung zu liefern, auf die Sie sich verlassen können.

Von der Fehlerbehebung zur Innovation: Was ist jetzt möglich?

Wenn Sie Ihrer Vakuumumgebung endlich vertrauen können, geschieht eine bemerkenswerte Veränderung. Sie hören auf, die Vergangenheit zu analysieren, und beginnen, die Zukunft zu gestalten.

Die Energie, die Ihr Team einst für die forensische Analyse fehlgeschlagener Teile aufwendete, wird nun in Innovation umgeleitet.

- Erkunden Sie neue Grenzen: Sie können selbstbewusst mit empfindlicheren, fortschrittlicheren Materialien arbeiten, die in einer instabilen Umgebung nicht hätten verarbeitet werden können.

- Erhöhen Sie die Komplexität: Längere, komplexere mehrstufige thermische Zyklen können ohne Angst vor Druckschwankungen, die das Ergebnis ruinieren, durchgeführt werden.

- Steigern Sie Zuverlässigkeit und Ausbeute: In einer Produktionsumgebung gehen Sie von unvorhersehbaren Ausbeuten zu zuverlässiger, wiederholbarer Qualität über, was den Durchsatz und die Rentabilität steigert.

- Beschleunigen Sie F&E: Durch die Beseitigung einer Hauptvariablenquelle können Ihre Forscher schneller zu aussagekräftigen Ergebnissen gelangen und den Weg von der Idee zum Durchbruch verkürzen.

Letztendlich ist inkonsistenter Vakuumdruck nicht nur eine technische Störung; er ist eine Barriere für Innovation und eine Belastung für Ihre Ressourcen. Wenn Sie bereit sind, den Kreislauf fehlgeschlagener Läufe zu durchbrechen und das volle Potenzial Ihrer Hochtemperaturprozesse auszuschöpfen, steht Ihnen unser Team zur Seite, um ein System zu entwickeln, das jedes Mal vorhersagbare, qualitativ hochwertige Ergebnisse liefert. Lassen Sie uns die einzigartigen Anforderungen Ihres Projekts besprechen; Kontaktieren Sie unsere Experten, um das Gespräch zu beginnen.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

Ähnliche Artikel

- Ihr Ofen hat die richtige Temperatur erreicht. Warum versagen Ihre Teile trotzdem?

- Warum Ihre wärmebehandelten Teile versagen: Der unsichtbare Feind in Ihrem Ofen

- Mehr als Nichts: Die Kunst des Partialdrucks in Hochtemperaturöfen

- Die Ingenieurskunst der Nichtigkeit: Warum Vakuumöfen die Materialintegrität definieren

- Ihr Vakuumofen erreicht die richtige Temperatur, aber Ihr Prozess schlägt trotzdem fehl. Hier ist der Grund.