Ja, Induktionsöfen gelten als hocheffizient. Ihr Design verändert grundlegend die Art und Weise, wie Wärme erzeugt wird, wodurch sie elektrische Energie weitaus effektiver in nutzbare Wärme innerhalb des Zielmaterials umwandeln können als herkömmliche brennstoffbasierte Öfen. Diese Effizienz beruht auf der direkten Erwärmung des Materials, anstatt eine Kammer zu erwärmen und darauf zu warten, dass sich diese Wärme überträgt.

Der Hauptgrund für die hohe Effizienz eines Induktionsofens ist sein Prinzip der direkten, berührungslosen Erwärmung. Er nutzt ein elektromagnetisches Feld, um Wärme im Inneren des leitfähigen Materials selbst zu erzeugen, was die Hauptquellen des Energieverlusts – Verbrennungsabgase und Wärmeübertragung – die herkömmliche Öfen plagen, drastisch reduziert.

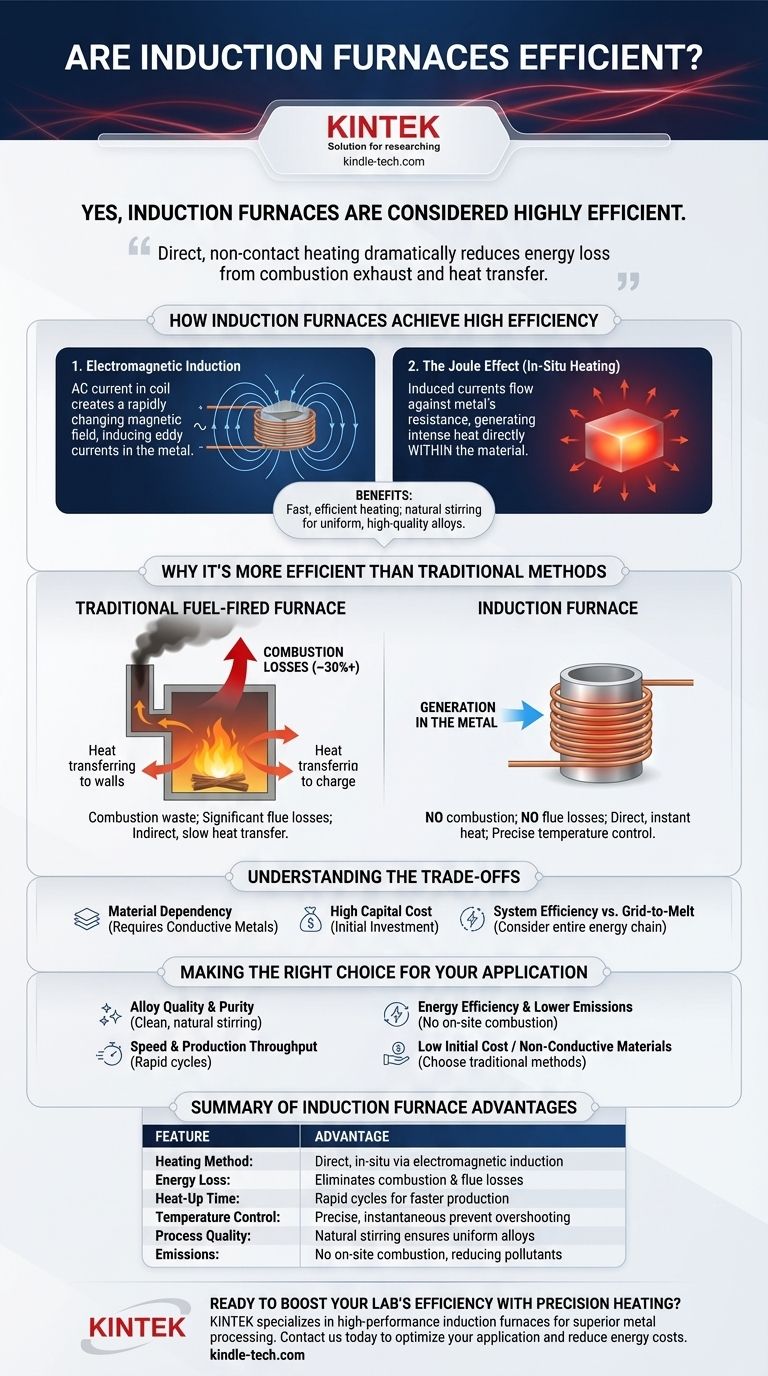

Wie Induktionsöfen eine hohe Effizienz erzielen

Die Effizienz der Induktionstechnologie ist keine Magie; sie ist das direkte Ergebnis zweier grundlegender physikalischer Prinzipien, die Hand in Hand arbeiten.

Das Prinzip der elektromagnetischen Induktion

Ein Induktionsofen verwendet eine Spule mit einem starken Wechselstrom (AC). Dieser Strom erzeugt ein sich schnell änderndes Magnetfeld um die Spule.

Wird ein leitfähiges Material, wie z. B. Metall, in dieses Feld gebracht, induziert das Magnetfeld elektrische Ströme (bekannt als Wirbelströme) im Metall.

Der Joule-Effekt

Diese induzierten Wirbelströme fließen gegen den natürlichen elektrischen Widerstand des Metalls. Dieser Widerstand gegen den Stromfluss erzeugt intensive Wärme direkt im Material.

Dieser Prozess, bekannt als der Joule-Effekt, ist dasselbe Prinzip, das jedes elektrische Kabel zum Erhitzen bringt, wird aber zur Schmelze von Industriemetallen verstärkt.

Die Vorteile der In-Situ-Heizung

Da die Wärme in-situ (innerhalb des Materials selbst) erzeugt wird, ist der Prozess unglaublich schnell und effizient. Es ist nicht nötig, zuerst ein externes Element zu erhitzen oder Brennstoff zu verbrennen, um die Ofenkammer zu erwärmen.

Die Magnetfelder erzeugen auch einen natürlichen Rühreffekt im geschmolzenen Metall. Dies gewährleistet eine gleichmäßige Temperatur und eine homogene Mischung, was eine Form der Prozesseffizienz ist, die zu höherwertigen Legierungen führt.

Warum dies effizienter ist als herkömmliche Methoden

Um die Effizienz der Induktion zu verstehen, vergleicht man sie am besten mit herkömmlichen brennstoffbefeuerten Öfen, die Erdgas, Öl oder Kohle verbrennen.

Keine Verbrennungsverluste

Brennstoffbefeuerte Öfen erzeugen Wärme durch Verbrennung. Ein erheblicher Teil dieser Wärmeenergie – oft 30 % oder mehr – geht sofort über den Abgaskamin zusammen mit den Abgasen verloren.

Induktionsöfen haben keinen Kamin, da es keine Verbrennung gibt. Dieser einzelne Faktor stellt einen massiven Gewinn an Energieeffizienz dar.

Minimierte Wärmeübertragungsverluste

Traditionelle Öfen müssen zuerst ihre eigene Struktur (die feuerfesten Wände) und die Luft in der Kammer erwärmen. Erst dann beginnt diese Wärme, sich durch Strahlung und Konvektion auf das Zielmaterial zu übertragen. Dies ist ein langsamer, indirekter Prozess mit erheblicher Energieverschwendung.

Die Induktion umgeht dies vollständig. Die Ofenwände bleiben im Vergleich zur Charge kühl, da nur das Metall selbst erwärmt wird. Dies führt zu schnelleren Anlaufzeiten und weniger Energieverschwendung beim Erhitzen der umgebenden Ausrüstung.

Präzise und sofortige Steuerung

Die an die Induktionsspule angelegte Leistung kann sofort und präzise gesteuert werden. Dies ermöglicht ein exaktes Temperaturmanagement und verhindert die Energieverschwendung, die durch das Überschreiten von Temperaturzielen entsteht.

Brennstoffbasierte Systeme haben viel langsamere Reaktionszeiten, was eine so präzise Steuerung schwierig macht und oft zu ineffizienten Heizzyklen führt.

Die Kompromisse verstehen

Obwohl die Induktionstechnologie hocheffizient ist, ist sie keine Universallösung. Ihre Wirksamkeit unterliegt spezifischen Einschränkungen und Überlegungen.

Materialabhängigkeit

Das Kernprinzip der Induktionserwärmung beruht darauf, dass das Material elektrisch leitfähig ist. Es ist eine außergewöhnlich effektive Methode für Metalle wie Stahl, Eisen, Kupfer und Aluminium, aber völlig unwirksam für nichtleitende Materialien wie Keramik oder Glas.

Hohe Investitionskosten

Die anfänglichen Investitionskosten für ein Induktionsofensystem, einschließlich Stromversorgung, Wasserkreisläufen und Spule, sind typischerweise höher als für einen einfachen brennstoffbefeuerten Ofen. Die langfristigen Energieeinsparungen müssen gegen diese Vorabkosten abgewogen werden.

Systemeffizienz vs. "Grid-to-Melt"-Effizienz

Während der Prozess der Umwandlung von Elektrizität in Wärme im Metall hocheffizient ist, muss die gesamte Energiekette berücksichtigt werden. Die Gesamt-"Grid-to-Melt"-Effizienz hängt davon ab, wie der Strom erzeugt und übertragen wurde, was mit eigenen Verlusten verbunden ist.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl eines Induktionsofens hängt vollständig von Ihren Betriebszielen, Ihrem Material und Ihrem Budget ab.

- Wenn Ihr Hauptaugenmerk auf Legierungsqualität und Reinheit liegt: Induktion ist aufgrund ihrer sauberen, berührungslosen Erwärmung und des natürlichen Rührens, das Kontaminationen verhindert und Gleichmäßigkeit gewährleistet, überlegen.

- Wenn Ihr Hauptaugenmerk auf Geschwindigkeit und Produktionsdurchsatz liegt: Die schnellen Heizzyklen von Induktionsöfen bieten einen erheblichen Vorteil für Prozesse wie Glühen oder Schrumpfpassung.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und der Reduzierung lokaler Emissionen liegt: Induktion ist eine ausgezeichnete Wahl, da sie die Verbrennung vor Ort, Abgasverluste und damit verbundene Schadstoffe eliminiert.

- Wenn Ihr Hauptaugenmerk auf niedrigen Anfangskosten oder der Erwärmung nichtleitender Materialien liegt: Ein traditioneller brennstoffbefeuerter Ofen oder ein anderer Typ von elektrischem Widerstandsofen wäre eine geeignetere Lösung.

Letztendlich macht die außergewöhnliche Energieeffizienz von Induktionsöfen sie zu einem Eckpfeiler moderner, präziser und sauberer metallurgischer Prozesse.

Zusammenfassungstabelle:

| Merkmal | Vorteil des Induktionsofens |

|---|---|

| Heizmethode | Direkte, In-situ-Heizung durch elektromagnetische Induktion |

| Energieverlust | Eliminiert Verbrennungs- und Abgasverluste (~30 %+ Einsparungen) |

| Aufheizzeit | Schnelle Heizzyklen für eine schnellere Produktion |

| Temperaturregelung | Präzise, sofortige Steuerung verhindert Überschreitungen |

| Prozessqualität | Natürliches Rühren sorgt für gleichmäßige, hochwertige Legierungen |

| Emissionen | Keine Verbrennung vor Ort, reduziert lokale Schadstoffe |

Bereit, die Effizienz Ihres Labors mit Präzisionsheizung zu steigern?

KINTEK ist spezialisiert auf Hochleistungs-Laborgeräte, einschließlich Induktionsöfen, die für eine überragende Metallverarbeitung entwickelt wurden. Unsere Lösungen bieten die Geschwindigkeit, Kontrolle und Energieeinsparungen, die Ihre Abläufe benötigen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie ein Induktionsofen Ihre spezifische Anwendung optimieren und Ihre Energiekosten senken kann.

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

Andere fragen auch

- Wofür wird ein Rohrofen verwendet? Präzisionserhitzung für Materialsynthese & -analyse

- Wie trägt ein Quarzrohr-Vakuumofen zum Kristallisationsprozess von Ag-dotierten Li-Argyrodit-Elektrolyten bei?

- Was ist der technische Wert der Verwendung einer Quarzrohr-Reaktionskammer für statische Korrosionstests? Präzision erreichen.

- Wie ermöglicht ein Hochtemperatur-Rohröfen die Phasenumwandlung von Aluminiumoxidprodukten? Beherrschen Sie die thermische Steuerung

- Warum wird ein Quarzrohr-Ofen bei der thermischen Oxidation von MnCr2O4-Beschichtungen eingesetzt? Präzise selektive Oxidation freischalten