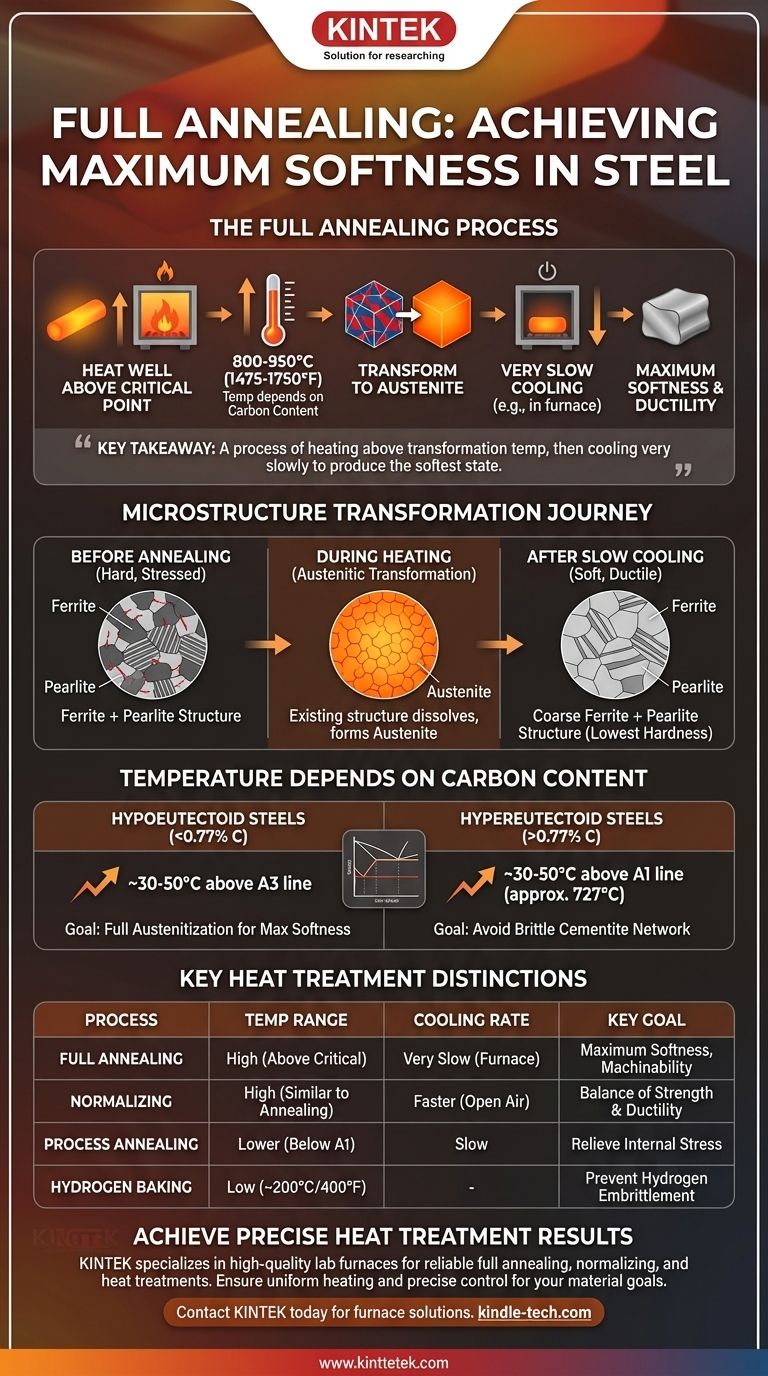

Für das vollständige Glühen wird Stahl auf eine Temperatur deutlich über seinem kritischen Punkt erhitzt, gefolgt von einer sehr langsamen Abkühlung. Diese Temperatur ist kein Einzelwert, sondern hängt vom Kohlenstoffgehalt des Stahls ab und liegt typischerweise zwischen 800-950°C (1475-1750°F). Ziel ist es, die innere Kristallstruktur des Stahls vollständig umzuwandeln, um maximale Weichheit und Duktilität zu erreichen.

Die entscheidende Erkenntnis ist, dass das vollständige Glühen nicht durch eine einzelne Temperatur, sondern durch einen Prozess definiert wird: Erhitzen des Stahls über seine spezifische obere Umwandlungstemperatur, bis seine Mikrostruktur vollständig in Austenit umgewandelt ist, und anschließendes langsames Abkühlen, um den weichsten möglichen Zustand zu erzeugen.

Das Ziel des vollständigen Glühens: Maximale Weichheit

Der Hauptzweck des vollständigen Glühens besteht darin, den Stahl in seinen weichsten, duktilsten und spannungsfreiesten Zustand "zurückzusetzen". Es wird oft bei Stahl angewendet, der kaltverfestigt wurde oder der einer erheblichen Formgebung oder Bearbeitung unterzogen werden muss.

Die Rolle der Mikrostruktur

Vor dem Glühen besteht ein typischer Kohlenstoffstahl aus einer Mikrostruktur aus Ferrit (reinem, weichem Eisen) und Perlit (einer geschichteten Struktur aus Ferrit und hartem Eisencarbid). Die Anordnung und Größe dieser Strukturen bestimmen die Eigenschaften des Stahls.

Die austenitische Umwandlung

Der Schlüssel zum vollständigen Glühen ist das Erhitzen des Stahls über seine kritische Temperatur. Dies bewirkt, dass der vorhandene Ferrit und Perlit sich auflösen und in eine völlig neue Kristallstruktur namens Austenit umwandeln. Diese Umwandlung löscht die vorherige Mikrostruktur und die damit verbundene Härte aus.

Die Bedeutung der langsamen Abkühlung

Nachdem der Stahl vollständig austenitisch ist, muss er sehr langsam abgekühlt werden, oft indem er im ausgeschalteten Ofen verbleibt. Diese langsame Abkühlung ermöglicht es dem Austenit, sich wieder in eine sehr grobe und gleichmäßige Struktur aus Ferrit und Perlit umzuwandeln, was zu der geringstmöglichen Härte und höchsten Duktilität führt.

Warum die Temperatur vom Kohlenstoffgehalt abhängt

Die genaue Glühtemperatur wird durch die Position des Stahls im Eisen-Kohlenstoff-Phasendiagramm bestimmt. Dieses Diagramm zeigt die Mikrostruktur des Stahls bei verschiedenen Temperaturen und Kohlenstoffkonzentrationen.

Für untereutektoide Stähle (<0,77% Kohlenstoff)

Diese gängigen Stähle werden auf etwa 30-50°C (50-90°F) über der oberen kritischen Temperatur (A3-Linie) erhitzt. Dies stellt sicher, dass der gesamte ursprüngliche Ferrit und Perlit vollständig in eine gleichmäßige austenitische Struktur umgewandelt wird.

Für übereutektoide Stähle (>0,77% Kohlenstoff)

Diese Stähle mit höherem Kohlenstoffgehalt werden auf 30-50°C (50-90°F) über der unteren kritischen Temperatur (A1-Linie) erhitzt, die bei etwa 727°C (1341°F) liegt. Ein höheres Erhitzen wird vermieden, da dies zur Bildung eines spröden Zementitnetzwerks beim Abkühlen führen kann.

Wichtige Unterscheidungen und Kompromisse verstehen

Das vollständige Glühen ist ein spezifischer Hochtemperaturprozess. Es wird oft mit anderen Wärmebehandlungen verwechselt, die unterschiedliche Ziele und Temperaturbereiche haben.

Vollständiges Glühen vs. Normalisieren

Das Normalisieren verwendet ähnliche Erhitzungstemperaturen wie das vollständige Glühen, beinhaltet aber das Abkühlen des Stahls an der Luft. Diese schnellere Abkühlrate erzeugt ein härteres und festeres Material im Vergleich zur extremen Weichheit, die durch vollständiges Glühen erreicht wird.

Vollständiges Glühen vs. Zwischenglühen (Prozessglühen)

Das Zwischenglühen oder Spannungsarmglühen wird bei einer viel niedrigeren Temperatur, unterhalb des kritischen A1-Punktes, durchgeführt. Es erzeugt keinen Austenit; sein einziges Ziel ist es, innere Spannungen aus der Fertigung abzubauen, ohne die Härte oder Mikrostruktur des Stahls wesentlich zu verändern.

Das Missverständnis des Niedertemperatur-Backens

Ein Prozess wie das Erhitzen bei 200°C (400°F) ist kein Glühen zur Erzielung von Weichheit. Dies ist eine Niedertemperatur-"Back"-Behandlung, die speziell darauf ausgelegt ist, eingeschlossene Wasserstoffatome aus dem Kristallgitter des Stahls zu entfernen. Dies geschieht, um einen Versagensmechanismus, bekannt als Wasserstoffversprödung, zu verhindern und hat keinen Einfluss auf die Weichheit oder Duktilität des Stahls.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Wärmebehandlung ist entscheidend, um die gewünschten Materialeigenschaften für Ihre Anwendung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf maximaler Weichheit und Zerspanbarkeit liegt: Das vollständige Glühen ist der richtige Prozess, der hohe Temperaturen und sehr langsames Abkühlen erfordert.

- Wenn Ihr Hauptaugenmerk auf einem Gleichgewicht aus Festigkeit und Duktilität liegt: Das Normalisieren ist eine schnellere und wirtschaftlichere Alternative zum vollständigen Glühen.

- Wenn Ihr Hauptaugenmerk nur auf dem Abbau innerer Spannungen durch Umformen oder Schweißen liegt: Das Spannungsarmglühen bei niedrigerer Temperatur ist die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von verzögertem Bruch bei hochfesten Stählen liegt: Das Niedertemperatur-Backen zur Wasserstoffentfernung ist die spezifische, notwendige Behandlung.

Letztendlich erfordert die Wahl des richtigen thermischen Prozesses ein Verständnis Ihres Ausgangsmaterials und Ihres endgültigen Leistungsziels.

Zusammenfassungstabelle:

| Stahltyp | Kohlenstoffgehalt | Glühtemperaturbereich | Hauptziel |

|---|---|---|---|

| Untereutektoid | < 0,77% C | ~30-50°C über A3-Linie | Vollständige Austenitisierung für maximale Weichheit |

| Übereutektoid | > 0,77% C | ~30-50°C über A1-Linie | Vermeidung von sprödem Zementitnetzwerk |

Erzielen Sie präzise und konsistente Wärmebehandlungsergebnisse für Ihr Labor oder Ihre Produktion.

Ob Sie Stahlproben für die Forschung verarbeiten oder Materialien für die Fertigung vorbereiten, die richtige Glühtemperatur ist entscheidend, um die gewünschten Materialeigenschaften zu erzielen. KINTEK ist spezialisiert auf hochwertige Laboröfen und thermische Verarbeitungsgeräte und bietet die präzise Temperaturregelung und gleichmäßige Erwärmung, die für zuverlässiges vollständiges Glühen, Normalisieren und andere Wärmebehandlungen erforderlich sind.

Unser Know-how im Bereich Laborgeräte stellt sicher, dass Sie die richtigen Werkzeuge haben, um Ihren Stahl in seinen weichsten Zustand zurückzusetzen, die Zerspanbarkeit zu verbessern oder innere Spannungen abzubauen. Lassen Sie uns Ihnen helfen, den perfekten Ofen für Ihre spezifische Anwendung und Ihre Materialziele auszuwählen.

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an die Wärmebehandlung zu besprechen und herauszufinden, wie unsere Lösungen Ihre Prozesseffizienz und Materialqualität verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Welche Methode der Wärmeübertragung findet in einem Vakuum statt? Die Kraft der Wärmestrahlung freisetzen

- Unter welchen Umständen wird Molybdän-Lanthan-Legierung in Heißzonen eingesetzt? Erhöhung der Haltbarkeit & Widerstand gegen Versprödung

- Welche Gefahr besteht bei der Verwendung eines Ofens? Schützen Sie Ihr Zuhause vor dem stillen Killer

- Warum wird Graphit in Öfen verwendet? Wegen extremer Hitze, Reinheit und Effizienz

- Was ist der Sekundärschmelzprozess? Erzielung überlegener Metallreinheit für kritische Anwendungen

- Wie heiß wird ein Vakuumofen? Entdecken Sie die richtige Temperatur für Ihren Prozess

- Welche Stahlsorten können gehärtet werden? Ein Leitfaden zu härtbaren Stählen für optimale Leistung

- Ist Vakuumhärten besser als normales Härten? Ein Leitfaden für Präzision vs. Kosteneffizienz