Ja, Sie können Edelstahl absolut löten, aber es erfordert einen speziellen Ansatz. Im Gegensatz zum Löten einfacherer Metalle muss der Prozess die natürlich schützende und hochstabile Oxidschicht des Materials überwinden, um eine starke, zuverlässige Verbindung zu erzielen.

Die zentrale Herausforderung beim Löten von Edelstahl ist nicht der Stahl selbst, sondern die unsichtbare, widerstandsfähige Schicht aus Chromoxid auf seiner Oberfläche. Der Erfolg des gesamten Prozesses hängt davon ab, diese Schicht effektiv zu entfernen und ihre Neubildung zu verhindern, wobei das Vakuumlöten die führende industrielle Lösung ist.

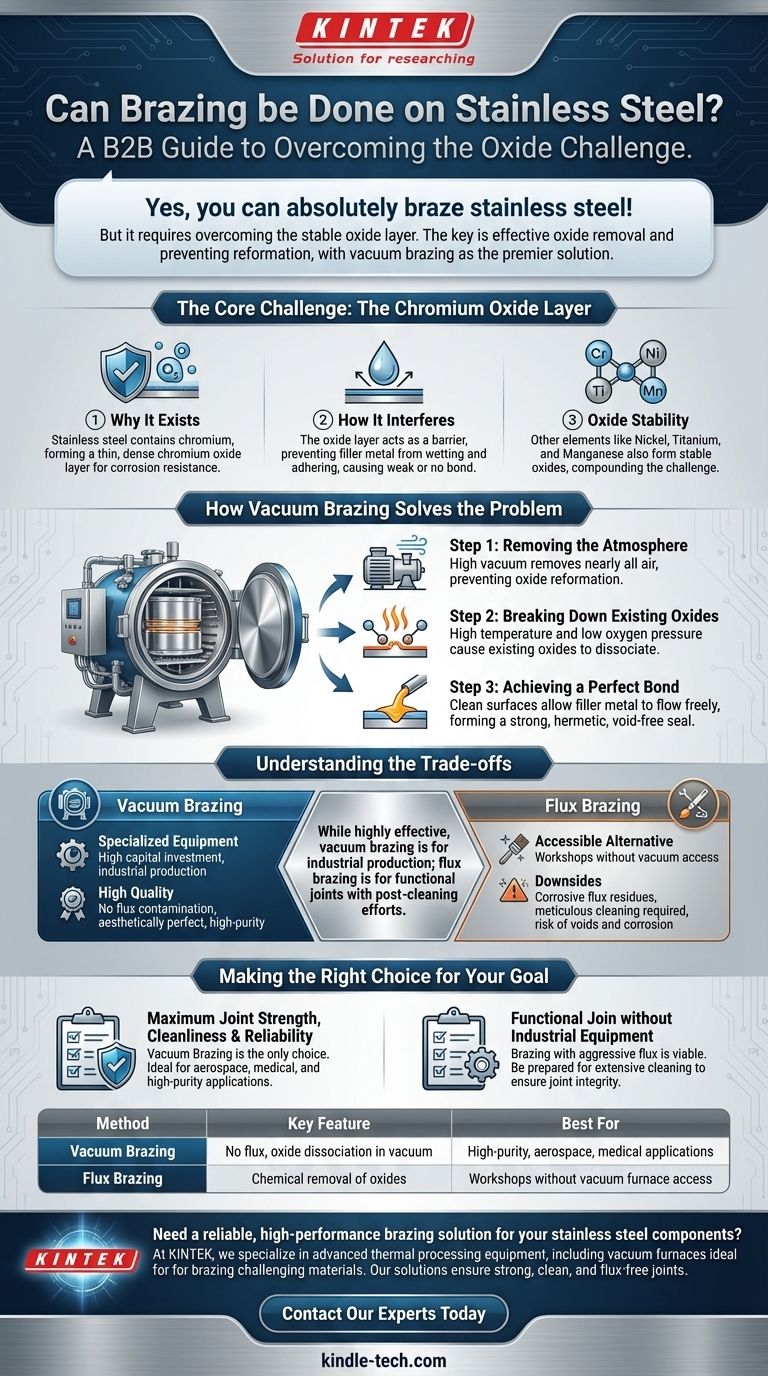

Die Kernherausforderung: Die Chromoxidschicht

Genau die Eigenschaft, die Edelstahl "rostfrei" macht – seine Korrosionsbeständigkeit – macht ihn schwierig zu löten.

Warum diese Schicht existiert

Edelstahl enthält eine beträchtliche Menge Chrom. Dieses Element reagiert sofort mit Sauerstoff in der Luft und bildet eine dünne, dichte und nicht-reaktive Schicht aus Chromoxid. Diese Passivschicht schützt den darunter liegenden Stahl vor weiterer Oxidation und Korrosion.

Wie sie das Löten behindert

Das Löten funktioniert, indem eine metallurgische Verbindung zwischen einem Füllmetall und den Grundmetallen hergestellt wird. Damit dies geschieht, muss das geschmolzene Füllmetall die Oberfläche "benetzen", d.h. es muss fließen und daran haften.

Die Oxidschicht auf Edelstahl wirkt als physikalische Barriere und verhindert, dass das Füllmetall direkten Kontakt mit dem Stahl aufnimmt. Dies führt zu schlechter Benetzung, einer schwachen Verbindung oder gar keiner Verbindung.

Die Stabilität der Oxide

Die Herausforderung wird durch andere Elemente in Edelstahllegierungen wie Nickel (Ni), Titan (Ti) und Mangan (Mn) noch verstärkt. Auch diese bilden sehr stabile Oxide, die mit herkömmlichen Methoden schwer zu entfernen sind.

Wie Vakuumlöten das Problem löst

Für Hochleistungsanwendungen ist das Vakuumlöten die definitive Methode zum Verbinden von Edelstahl. Der Prozess neutralisiert das Oxidproblem systematisch in einer kontrollierten Umgebung.

Schritt 1: Entfernen der Atmosphäre

Der gesamte Lötprozess findet in einem Ofen statt, aus dem fast die gesamte Luft abgepumpt wurde, wodurch ein Hochvakuum entsteht. Das Entfernen von Sauerstoff aus der Umgebung ist entscheidend, da es die Neubildung der Oxidschicht verhindert, sobald diese entfernt wurde.

Schritt 2: Abbau vorhandener Oxide

Wenn die Edelstahlteile im Vakuum auf hohe Temperaturen erhitzt werden, wird die vorhandene Oxidschicht instabil. Die Kombination aus hoher Hitze und der Abwesenheit von Sauerstoffdruck bewirkt, dass die Oxide dissoziieren oder zerfallen, wodurch eine makellose, saubere Metalloberfläche zurückbleibt.

Schritt 3: Eine perfekte Verbindung erzielen

Nachdem die Oxidbarriere verschwunden ist und kein Sauerstoff zur Neubildung vorhanden ist, kann das geschmolzene Lötfüllmetall frei über die sauberen Oberflächen fließen. Diese perfekte Benetzung ermöglicht es dem Füllmaterial, durch Kapillarwirkung in die Fuge gezogen zu werden, wodurch beim Abkühlen eine starke, porenfreie und hermetische Dichtung entsteht.

Die Kompromisse verstehen

Obwohl das Vakuumlöten hochwirksam ist, ist es wichtig, seinen Platz unter anderen Methoden zu verstehen.

Der Bedarf an Spezialausrüstung

Vakuumlöten ist kein manueller Prozess. Es erfordert eine erhebliche Kapitalinvestition in einen Vakuumofen und ausgeklügelte Steuerungssysteme. Dies macht es für die industrielle Produktion und hochwertige Komponenten geeignet, nicht für kleine Werkstattreparaturen.

Die Alternative: Flussmittellöten

Die traditionelle Alternative ist die Verwendung eines chemischen Flussmittels. Ein hochaggressives Flussmittel, oft als "Schwarzflussmittel" für Edelstahl bezeichnet, wird auf die Fuge aufgetragen. Beim Erhitzen greift das Flussmittel die Oxidschicht chemisch an und löst sie auf, wodurch das Lötfüllmaterial die Oberfläche benetzen kann.

Nachteile der Verwendung von Flussmittel

Obwohl funktionsfähig, birgt Flussmittel mehrere Nachteile. Die Flussmittelrückstände sind korrosiv und müssen nach dem Löten sorgfältig gereinigt werden, was bei komplexen Baugruppen schwierig sein kann. Jedes eingeschlossene Flussmittel kann zu Hohlräumen in der Verbindung oder später im Lebenszyklus des Bauteils zu Korrosion führen.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Methode hängt ausschließlich von den Anforderungen Ihrer Anwendung an Qualität, Leistung und Umfang ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Verbindungsfestigkeit, Sauberkeit und Zuverlässigkeit liegt: Vakuumlöten ist die einzige Wahl. Es erzeugt ästhetisch perfekte Verbindungen ohne Flussmittelkontamination und ist daher ideal für medizinische, Luft- und Raumfahrt- sowie hochreine Anwendungen.

- Wenn Ihr Hauptaugenmerk auf einer funktionalen Verbindung ohne Zugang zu Industrieanlagen liegt: Das Löten mit einem geeigneten aggressiven Flussmittel ist eine praktikable Methode, aber Sie müssen auf eine umfassende und gründliche Reinigung nach dem Löten vorbereitet sein, um die Integrität der Verbindung zu gewährleisten.

Letztendlich ist das Verständnis der Eigenschaften der Oxidschicht von Edelstahl der Schlüssel zum erfolgreichen Verbinden.

Zusammenfassungstabelle:

| Methode | Hauptmerkmal | Am besten geeignet für |

|---|---|---|

| Vakuumlöten | Kein Flussmittel, Oxiddissoziation im Vakuum | Hochreine, Luft- und Raumfahrt-, medizinische Anwendungen |

| Flussmittellöten | Chemische Entfernung von Oxiden | Werkstätten ohne Zugang zu Vakuumöfen |

Benötigen Sie eine zuverlässige, hochleistungsfähige Lötlösung für Ihre Edelstahlkomponenten?

Bei KINTEK sind wir auf fortschrittliche Wärmebehandlungsanlagen spezialisiert, einschließlich Vakuumöfen, die ideal zum Löten anspruchsvoller Materialien wie Edelstahl sind. Unsere Lösungen gewährleisten starke, saubere und flussmittelfreie Verbindungen für kritische Anwendungen in der Luft- und Raumfahrt, Medizin und anderen Hightech-Industrien.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihnen helfen können, hervorragende Lötergebnisse zu erzielen und Ihre Fertigungskapazitäten zu verbessern.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochdruck-Rohröfen für Laboratorien

Andere fragen auch

- Was ist der Peak von KBr im IR-Spektrum? Entdecken Sie die Wahrheit über häufige FTIR-Artefakte

- Was ist die Anwendung des Glühprozesses? Verbesserung der Verarbeitbarkeit und Materialstabilität

- Was bedeutet ein geschichteter Film? Die Tiefen des filmischen Erzählens entschlüsseln

- Was ist die effizienteste Trenntechnik? Wählen Sie die beste Methode für Ihre Mischung

- Was sind die Methoden der Probenvorbereitung für FTIR? Wählen Sie die richtige Technik für Ihre Probe

- Warum muss der Extremely fast Joule Heating (EJH)-Prozess in einem Vakuum durchgeführt werden? Schützen Sie Ihre Metalldünnschichten

- Wie tragen elektronische Durchflussmesser zur Qualitätskontrolle der Nitrieratmosphäre bei? Präzisionsprozessbeherrschung

- Warum ist Präzisionsmischung für Korrosionsstudien von Beton erforderlich? Gewährleistung der Datenintegrität durch Homogenisierung