Ja, Metalle können nicht nur gesintert werden, sondern es ist ein grundlegender Prozess in der modernen Metallurgie und der fortschrittlichen Fertigung. Sintern ist eine Wärmebehandlung, die auf ein Pulverpressling angewendet wird, um ihm Festigkeit und Integrität zu verleihen. Bei diesem Verfahren wird das Material in einer kontrollierten Atmosphäre auf eine Temperatur unterhalb seines Schmelzpunktes erhitzt, wodurch die einzelnen Metallpartikel miteinander verbunden werden und eine feste, zusammenhängende Masse bilden.

Das Sintern ist eine leistungsstarke Fertigungsmethode, die Metallpulver unterhalb ihres Schmelzpunktes miteinander verschmilzt. Das Kernprinzip ist nicht das Schmelzen, sondern die Nutzung von Wärme zur Förderung der Atomdiffusion, wodurch feste, dichte Teile mit hochkontrollierten physikalischen Eigenschaften entstehen.

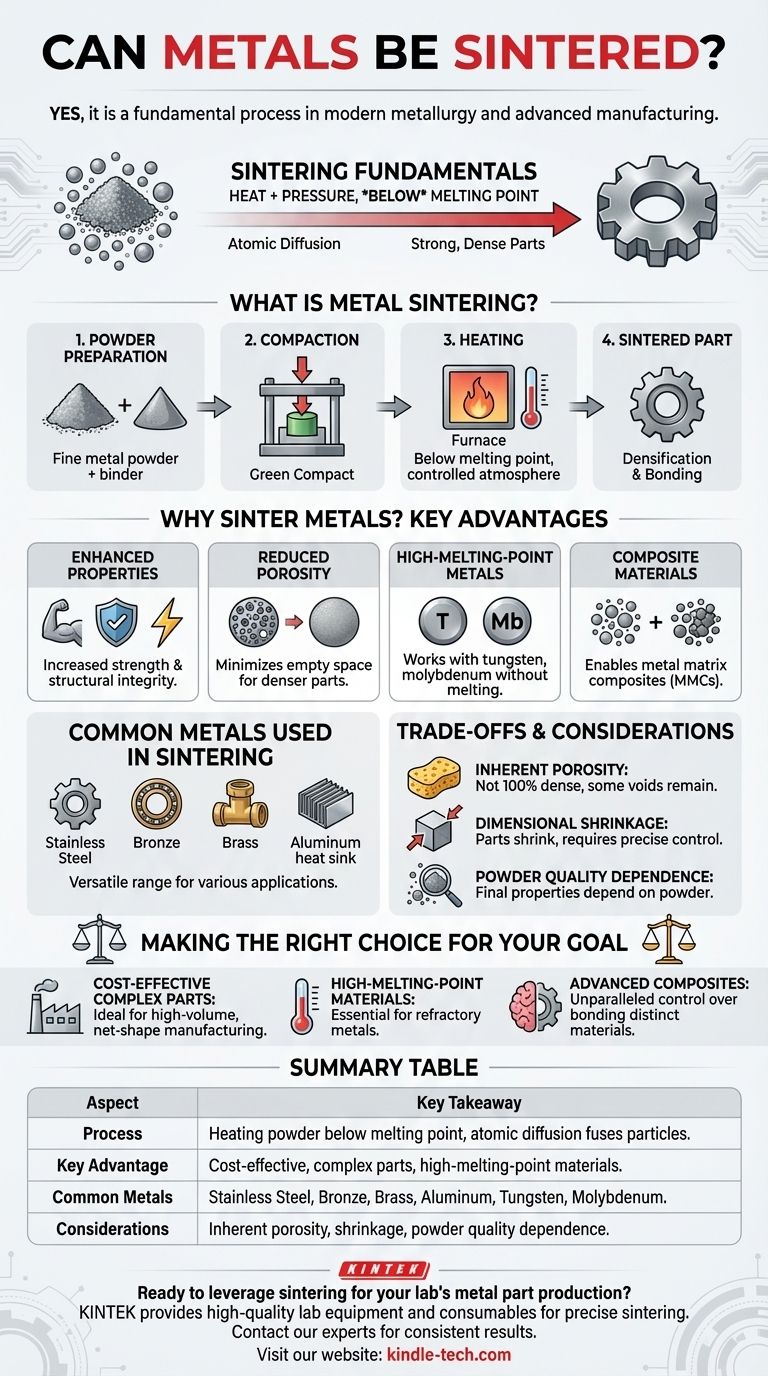

Was ist Metallsintern? Ein Blick auf den Prozess

Vom Pulver zum festen Teil

Der Prozess beginnt mit einem feinen Metallpulver, das möglicherweise mit einem polymeren Bindemittel gemischt wird. Dieses Gemisch wird dann oft unter hohem Druck in eine gewünschte Form gepresst, um den sogenannten „Grünling“ zu erzeugen.

Die Rolle von Wärme und Atomdiffusion

Dieser Grünling wird dann in einem Ofen auf eine bestimmte Temperatur unterhalb des Schmelzpunktes des Metalls erhitzt. Bei dieser Temperatur wandern Atome von den Metallpartikeln über die Partikelgrenzen hinweg, verschmelzen sie miteinander und bilden ein festes Stück.

Kontrolle der Atmosphäre

Dieser Prozess muss in einer kontrollierten Umgebung stattfinden, wie z. B. in einem Vakuum oder unter einem schützenden Schutzgas. Dies verhindert Oxidation und andere chemische Reaktionen auf der Metalloberfläche, die die atomare Bindung zwischen den Partikeln stören würden.

Warum Metalle sintern? Hauptvorteile

Verbesserte physikalische Eigenschaften

Das Sintern verbessert die Festigkeit, Haltbarkeit und Leitfähigkeit eines Materials erheblich. Durch das Verschmelzen der Partikel erzeugt der Prozess eine dichte und robuste Struktur.

Reduzierung der Porosität

Das Hauptziel des Sinterns ist die Reduzierung des Leerraums bzw. der Porosität zwischen den ursprünglichen Pulverpartikeln. Diese Verdichtung ist direkt für die Zunahme der strukturellen Integrität des Endteils verantwortlich.

Herstellung mit hochschmelzenden Metallen

Das Sintern ist besonders wertvoll für Metalle mit extrem hohen Schmelzpunkten, wie Wolfram oder Molybdän. Es ermöglicht die Herstellung fester Teile, ohne dass die massiven Energieaufwände erforderlich sind, die für das vollständige Schmelzen notwendig wären.

Herstellung von Verbundwerkstoffen

Der Prozess ist unerlässlich für die Herstellung von metallmatrixverstärkten Verbundwerkstoffen (Metal Matrix Composites, MMCs). Er ermöglicht die gleichmäßige Verteilung und Bindung von Verstärkungsmaterialien (wie Keramikfasern oder -partikeln) innerhalb einer Metallmatrix, wodurch Materialien mit überlegenen, maßgeschneiderten Eigenschaften entstehen.

Häufig verwendete Metalle beim Sintern

Vielseitige und weit verbreitete Metalle

Aufgrund der Vielseitigkeit des Prozesses wird eine breite Palette gängiger Metalle und Legierungen beim Sintern verwendet.

Beispiele hierfür sind Edelstahl, Bronze, Messing und Aluminium. Jedes bietet eine andere Kombination aus Festigkeit, Korrosionsbeständigkeit und Kosten.

Abwägungen und Überlegungen verstehen

Inhärente Porosität

Obwohl das Sintern die Porosität drastisch reduziert, ist es schwierig, eine Dichte von 100 % zu erreichen. Für Anwendungen, die absolut maximale Festigkeit und keine Hohlräume erfordern, könnten alternative Methoden wie das Schmieden besser geeignet sein.

Dimensionsschrumpfung

Das Teil schrumpft, wenn die Hohlräume zwischen den Partikeln während des Sinterprozesses eliminiert werden. Diese Schrumpfung muss präzise berechnet und kontrolliert werden, um die gewünschten Endabmessungen zu erreichen.

Abhängigkeit von der Pulverqualität

Die endgültigen Eigenschaften eines gesinterten Teils hängen stark von der Qualität, Größe und Form des ursprünglichen Metallpulvers ab. Inkonsistenzen im Pulver können zu Defekten im Endprodukt führen.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl eines Fertigungsverfahrens erfordert eine Abwägung zwischen Materialeigenschaften, Komplexität und Kosten. Das Sintern ist eine leistungsstarke Option, wenn seine spezifischen Stärken mit den Anforderungen Ihres Projekts übereinstimmen.

- Wenn Ihr Hauptaugenmerk auf der kosteneffizienten Herstellung komplexer Teile liegt: Das Sintern ist eine ausgezeichnete Wahl für die Massenproduktion, da es Teile in Nettostückform oder nahezu Nettostückform mit minimaler Bearbeitung herstellen kann.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung hochschmelzender Materialien liegt: Das Sintern ist oft die praktikabelste und manchmal einzige gangbare Methode zur Herstellung fester Komponenten aus Materialien wie Wolfram.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Verbundwerkstoffe liegt: Das Sintern bietet eine unübertroffene Kontrolle über die Verbindung unterschiedlicher Materialien, um maßgeschneiderte Eigenschaften zu erzielen.

Letztendlich ist das Metallsintern ein vielseitiges und präzises Fertigungswerkzeug zur Herstellung robuster Komponenten, wenn seine Prinzipien korrekt angewendet werden.

Zusammenfassungstabelle:

| Aspekt | Wichtigste Erkenntnis |

|---|---|

| Prozess | Erhitzen von Metallpulver unterhalb seines Schmelzpunktes, um Partikel durch Atomdiffusion zu verschmelzen. |

| Hauptvorteil | Kosteneffiziente Herstellung komplexer, hochfester Teile; unerlässlich für hochschmelzende Metalle. |

| Häufige Metalle | Edelstahl, Bronze, Messing, Aluminium, Wolfram, Molybdän. |

| Überlegungen | Inhärente Porosität, Dimensionsschrumpfung, hohe Abhängigkeit von der ursprünglichen Pulverqualität. |

Sind Sie bereit, das Sintern für die Metallteilproduktion Ihres Labors zu nutzen? KINTEK ist spezialisiert auf die Bereitstellung der hochwertigen Laborgeräte und Verbrauchsmaterialien, die für präzise Sinterprozesse unerlässlich sind. Egal, ob Sie mit gängigen Legierungen oder fortschrittlichen hochschmelzenden Metallen arbeiten, unsere Lösungen gewährleisten konsistente, qualitativ hochwertige Ergebnisse. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir das spezifische Sinter- und Materialwissenschafts-Know-how Ihres Labors unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Molybdän-Vakuumwärmebehandlungsöfen

Andere fragen auch

- Was ist der Zweck des Sinterns? Pulver in hochleistungsfähige feste Teile umwandeln

- Was ist das Prinzip des DC-Magnetronsputterns? Schnelle, qualitativ hochwertige Dünnschichtabscheidung erzielen

- Kann Metall komprimiert und gebogen werden? Der entscheidende Unterschied zwischen elastischer und plastischer Verformung

- Was ist der Unterschied zwischen einem Chargenofen und einem Durchlaufofen? Wählen Sie das richtige Werkzeug für Ihre Produktion

- Was ist das Laborgerät zum Mischen? Wählen Sie das richtige Werkzeug für Ihr Probenvolumen und Ihre Viskosität

- Welche Arten von Wärmebehandlungsöfen gibt es? Wählen Sie den richtigen Ofen für den Erfolg Ihres Materials

- Was sind die Nachteile des DC-Sputterns? Wichtige Einschränkungen für die Dünnschichtabscheidung

- Was sind die Anwendungen von Molybdänstahl? Entfesseln Sie überlegene Leistung für extreme Bedingungen