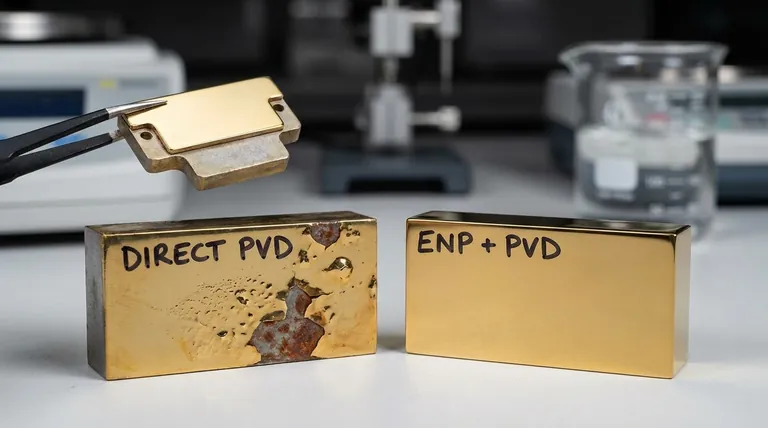

Ja, PVD-Beschichtungen können auf Baustahl aufgebracht werden, aber es ist fast nie eine erfolgreiche oder dauerhafte Lösung, wenn sie direkt aufgebracht werden. Die Grundeigenschaften von Baustahl, insbesondere seine extreme Anfälligkeit für Korrosion, führen zu einer kritischen Inkompatibilität mit der Natur von Dünnschicht-PVD-Beschichtungen. Eine direkte Anwendung führt unweigerlich zu einem schnellen Versagen, da sich unter der PVD-Schicht Rost bildet, was zu Abblättern und Ablösen führt.

Das Kernproblem ist nicht die Haftung, sondern die Korrosion. Um eine PVD-Beschichtung erfolgreich auf Baustahl aufzubringen, müssen Sie den Stahl zunächst mit einer dichten, korrosionsbeständigen Unterschicht – typischerweise einer Vernickelung oder einer Chrombeschichtung – versiegeln, die als stabile Grundlage für das endgültige PVD-Finish dient.

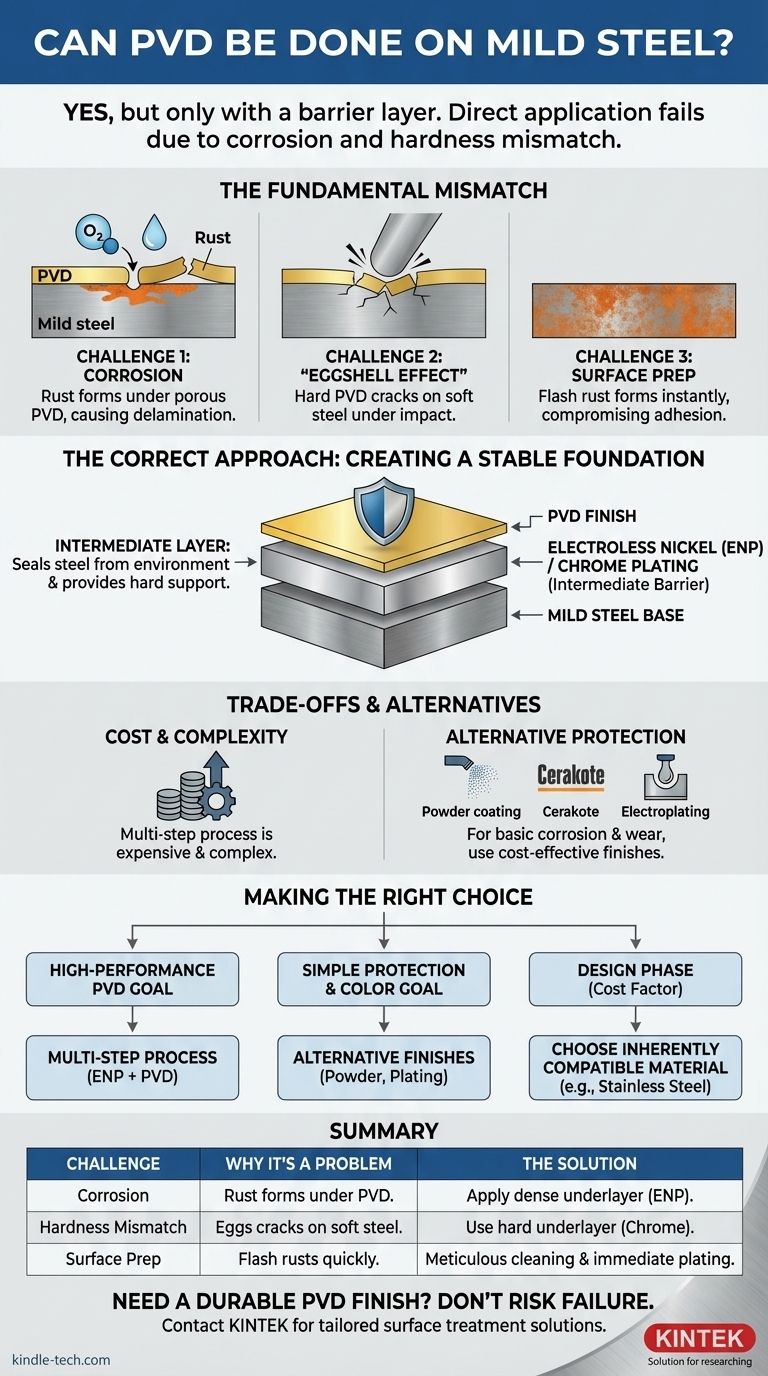

Der grundlegende Konflikt: PVD und Baustahl

Das Aufbringen einer Hochleistungs-, Präzisionsbeschichtung wie PVD auf ein kostengünstiges, reaktives Material wie Baustahl birgt mehrere technische Herausforderungen. Das Verständnis dieser Probleme ist der Schlüssel zur Vermeidung kostspieliger und vorhersehbarer Fehler.

Die Hauptherausforderung: Unvermeidliche Korrosion

PVD-Beschichtungen sind mikroskopisch dünn und messen oft nur wenige Mikrometer. Trotz ihrer Dichte können sie mikroskopische Poren, Nadellöcher oder Defekte aufweisen.

Auf einem nicht reaktiven Substrat wie Edelstahl oder Titan sind diese winzigen Unvollkommenheiten unbedeutend. Auf Baustahl wird jedoch jedes Nadelloch zu einem Einfallstor für Feuchtigkeit und Sauerstoff, um den Stahl zu erreichen und Rost zu verursachen.

Diese Korrosion beginnt unter der PVD-Beschichtung. Wenn der Rost expandiert, hebt er die Beschichtung von der Oberfläche ab, was zu Blasenbildung, Abblättern und einem vollständigen Versagen des Finishs führt.

Der „Eierschale-Effekt“: Härteinkompatibilität

PVD-Beschichtungen wie Titannitrid (TiN) sind extrem hart und erreichen oft über 70 HRC. Baustahl hingegen ist sehr weich und duktil.

Das Aufbringen einer ultraharten, dünnen Schicht auf eine weiche Basis erzeugt den sogenannten „Eierschale-Effekt“. Jeder Aufprall, der den weichen Stahl darunter verformt, führt dazu, dass die spröde PVD-Beschichtung reißt und bricht, da sie keine strukturelle Unterstützung hat.

Das Problem der Oberflächenvorbereitung

PVD erfordert eine makellos saubere, einwandfreie Oberfläche, um eine ordnungsgemäße Haftung zu gewährleisten. Baustahl wird oft mit Zunder, Rost oder Ölen geliefert, die vollständig entfernt werden müssen.

Selbst nach sorgfältiger Reinigung beginnt die Oberfläche von Baustahl fast unmittelbar nach dem Kontakt mit Luft, an der Luft zu rosten (Flash Rust), wodurch die für den PVD-Prozess erforderlichen idealen Bedingungen beeinträchtigt werden.

Der richtige Ansatz: Schaffung einer stabilen Grundlage

Die einzig zuverlässige Methode zur Anwendung von PVD auf Baustahl beinhaltet einen mehrstufigen Prozess, bei dem Zwischenschichten die inhärenten Schwächen des Stahls beheben.

Die Rolle einer Zwischenschicht

Die Lösung besteht darin, zuerst eine Barrierebeschichtung aufzutragen, die den Baustahl vollständig von der Umgebung abdichtet. Diese Schicht muss dicht, porenfrei und korrosionsbeständig sein.

Diese Zwischenschicht erfüllt zwei Zwecke: Sie schützt den Stahl vor Rost und bietet eine harte, stabile Oberfläche, die sich perfekt für die PVD-Anwendung eignet.

Empfohlene Unterschicht: Chemisch Nickel (ENP)

Die chemische Vernickelung ist die Standardlösung der Industrie. Sie bietet eine gleichmäßige, porenfreie Beschichtung mit außergewöhnlicher Korrosionsbeständigkeit.

Eine Schicht aus mittel- oder hochphosphorhaltigem ENP schafft eine ideale, harte Grundlage, die das Risiko von Rostbildung von unten beseitigt und der endgültigen PVD-Schicht eine bessere Unterstützung bietet.

Alternative Unterschicht: Chrombeschichtung

Hartverchromung kann ebenfalls als effektive Unterschicht für PVD dienen. Sie bietet sowohl die notwendige Korrosionsbarriere als auch eine sehr harte Oberfläche, die die PVD-Beschichtung gut stützt.

Abwägungen und Alternativen verstehen

Obwohl dies mit der richtigen Vorbereitung technisch möglich ist, führt dieser mehrstufige Prozess zu erheblichen Überlegungen, die Sie gegen Ihre Projektziele abwägen müssen.

Der Kostenfaktor

Der Hauptgrund für die Verwendung von Baustahl sind seine geringen Kosten. Der Prozess der ordnungsgemäßen Vorbereitung und Beschichtung vor dem PVD-Auftrag führt jedoch zu erheblichen Kosten und Komplexität.

Dieser mehrstufige Prozess (Entfetten, Sandstrahlen, Vernickeln, PVD-Beschichtung) kann oft teurer sein, als das Teil von vornherein aus einem besser geeigneten Material wie Edelstahl der 300er-Serie herzustellen.

Wann andere Oberflächenbehandlungen in Betracht gezogen werden sollten

Wenn Ihr Ziel lediglich der Schutz von Baustahl und die Bereitstellung einer dauerhaften, dekorativen Oberfläche ist, ist PVD oft übertrieben.

Kostengünstigere und direktere Lösungen wie Pulverbeschichtung, Cerakote oder traditionelle Zink- und Chromgalvanisierung sind oft besser geeignet, um Bauteile vor Korrosion und Verschleiß zu schützen.

Die richtige Wahl für Ihr Ziel treffen

Um den besten Weg nach vorne zu bestimmen, bewerten Sie das eigentliche Ziel Ihres Projekts.

- Wenn Ihr Hauptaugenmerk darauf liegt, ein bestimmtes Hochleistungs-PVD-Finish (wie TiN oder DLC) auf einem Bauteil aus Baustahl zu erzielen: Sie müssen einen mehrstufigen Prozess einkalkulieren, der eine hochwertige chemische Nickel- oder Chrombeschichtungs-Unterschicht beinhaltet.

- Wenn Ihr Hauptaugenmerk lediglich auf Korrosionsbeständigkeit und einer dauerhaften Farbe liegt: PVD ist nicht das richtige Werkzeug. Untersuchen Sie direktere und wirtschaftlichere Oberflächenbehandlungen wie Pulverbeschichtung, Galvanisierung oder Industrielackierung.

- Wenn Sie sich in der Designphase befinden und die Kosten eine Rolle spielen: Es ist fast immer effizienter und kostengünstiger, ein Substratmaterial zu wählen, das von Natur aus mit PVD kompatibel ist, wie z. B. Edelstahl.

Das Verständnis der Einschränkungen Ihres Basismaterials ist der Schlüssel zur Auswahl einer Oberflächenbehandlung, die eine dauerhafte Leistung anstelle eines kostspieligen Fehlschlags bietet.

Zusammenfassungstabelle:

| Herausforderung | Warum es ein Problem ist | Die Lösung |

|---|---|---|

| Korrosion | Rost bildet sich unter der dünnen PVD-Schicht und führt zur Ablösung. | Tragen Sie eine dichte Unterschicht wie chemisches Nickel auf, um den Stahl abzudichten. |

| Härteunterschied | Harte PVD-Beschichtung reißt auf weichem Baustahl (Eierschale-Effekt). | Verwenden Sie eine harte Unterschicht (z. B. Chrombeschichtung) zur Unterstützung. |

| Oberflächenvorbereitung | Baustahl rostet schnell, was die PVD-Haftung beeinträchtigt. | Sorgfältige Reinigung und sofortige Beschichtung sind erforderlich. |

Benötigen Sie ein dauerhaftes PVD-Finish auf Stahl? Gehen Sie kein Risiko eines Versagens ein.

Bei KINTEK sind wir auf Präzisionslaborgeräte und Verbrauchsmaterialien spezialisiert, einschließlich Lösungen für die Oberflächenbehandlung. Unsere Experten helfen Ihnen bei der Auswahl des richtigen Substrats und des richtigen Beschichtungsprozesses, um eine dauerhafte Leistung zu gewährleisten – unabhängig davon, ob Sie mit Baustahl, Edelstahl oder Speziallegierungen arbeiten.

Kontaktieren Sie uns noch heute, um Ihr Projekt zu besprechen und eine maßgeschneiderte Lösung zu erhalten, die kostspielige Fehler vermeidet. Nutzen Sie unser Kontaktformular für eine Beratung!

Visuelle Anleitung

Ähnliche Produkte

- Kundenspezifische CVD-Diamantbeschichtung für Laboranwendungen

- Elektrochemische Elektrolysezelle zur Beschichtungsbewertung

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Zylindrischer Resonator MPCVD-Maschinensystemreaktor für Mikrowellen-Plasma-Chemische Gasphasenabscheidung und Labordiamantwachstum

- Labormaßstabs Induktionsschmelzofen mit Vakuum

Andere fragen auch

- Was ist CVD-Diamantbeschichtung? Züchten Sie eine superharte, hochleistungsfähige Diamantschicht

- Wie dick ist eine CVD-Diamantbeschichtung? Das Gleichgewicht zwischen Haltbarkeit und Spannung für optimale Leistung

- Was sind die drei Arten von Beschichtungen? Ein Leitfaden für Architektur-, Industrie- und Spezialbeschichtungen

- Lohnt sich eine Diamantbeschichtung? Maximierung der Lebensdauer und Leistung von Komponenten

- Was ist der Prozess der CVD-Diamantbeschichtung? Eine überlegene, chemisch gebundene Diamantschicht züchten