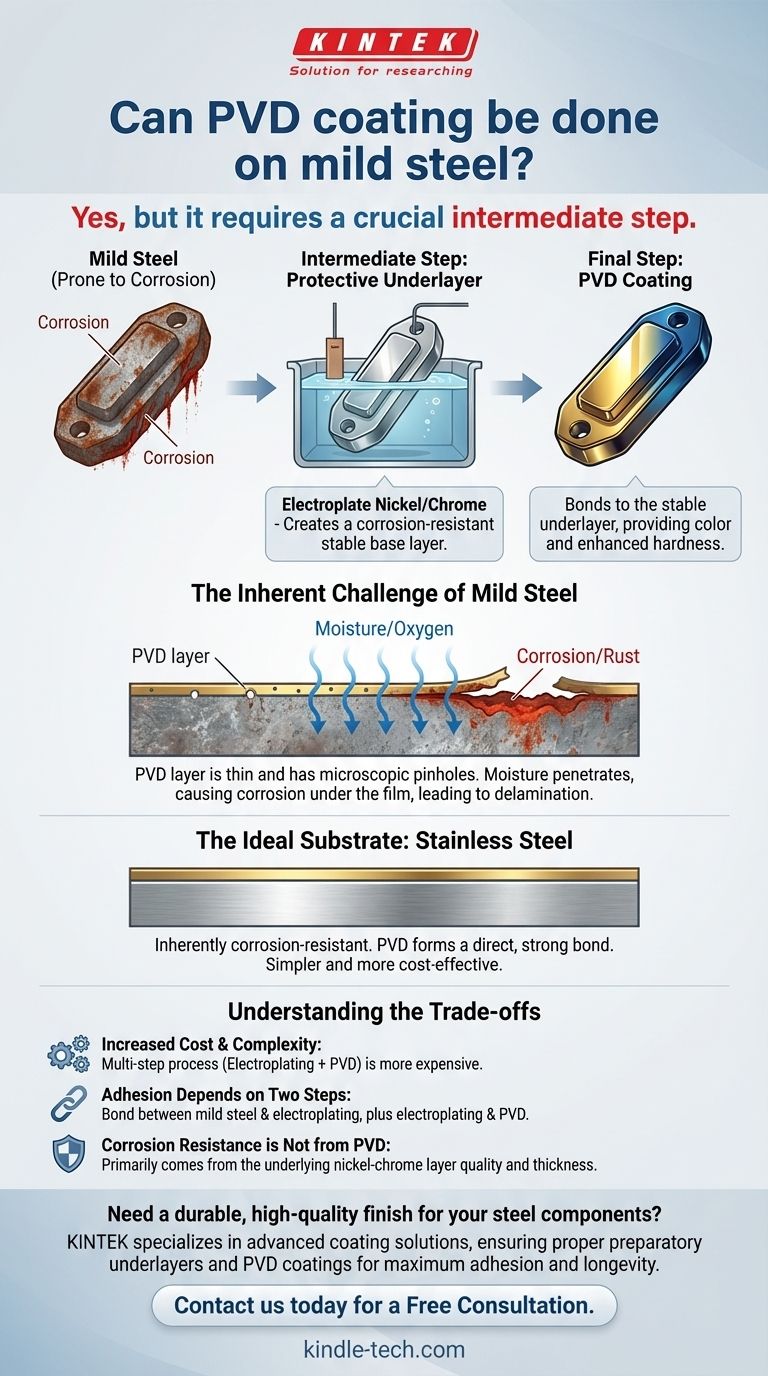

Ja, aber es erfordert einen entscheidenden Zwischenschritt. PVD-Beschichtungen (Physical Vapor Deposition) können auf Baustahl aufgebracht werden, jedoch nicht direkt. Da Baustahl anfällig für Korrosion ist, muss er zuerst mit einer Schutzschicht, wie Nickel oder Chrom, beschichtet werden, um sowohl eine ordnungsgemäße Haftung als auch eine langfristige Haltbarkeit zu gewährleisten.

Der Erfolg von PVD auf Baustahl wird nicht durch den PVD-Prozess selbst bestimmt, sondern durch die Qualität der zuvor aufgebrachten Schutzgrundierung. Ohne diese Grundlage bildet sich Korrosion unter der PVD-Schicht, was zu deren Versagen führt.

Warum das Basismaterial für PVD entscheidend ist

Die Beschaffenheit einer PVD-Beschichtung

PVD ist nicht wie Farbe. Es trägt keine dicke, versiegelnde Schicht auf eine Oberfläche auf.

Stattdessen verbindet der PVD-Prozess ein neues Material auf mikroskopischer Ebene mit dem Substrat. Wie in der Referenznotiz erwähnt, erzeugt es eher einen „Oberflächenzustand“ als eine Beschichtung, mit nur einem winzigen Aufbau, der in Mikrometern gemessen wird.

Das ideale Substrat: Edelstahl

Edelstahl ist ein ideales Material für PVD, da er inhärent korrosionsbeständig ist.

Seine stabile Oberfläche ermöglicht es dem PVD-Material, eine direkte, starke Verbindung einzugehen. Dies erzeugt ein langlebiges, hartes Finish für ästhetische oder funktionale Zwecke, ohne dass zusätzliche Vorbereitungsschichten erforderlich sind, was den Prozess einfacher und kostengünstiger macht.

Die inhärente Herausforderung von Baustahl

Das Kernproblem: Korrosion

Das grundlegende Problem bei Baustahl ist seine Neigung zum Rosten bei Einwirkung von Sauerstoff und Feuchtigkeit. Dieser Prozess ist unaufhaltsam und tritt auf jeder ungeschützten Oberfläche auf.

Die Einschränkung von PVD

Eine PVD-Schicht ist extrem dünn und keine perfekte hermetische Abdichtung. Sie kann mikroskopisch kleine Nadelstiche oder Poren aufweisen.

Wenn sie direkt auf Baustahl aufgetragen wird, kann Feuchtigkeit in diese winzigen Unvollkommenheiten eindringen und den darunter liegenden Stahl erreichen. Unter der PVD-Schicht beginnt sich Korrosion zu bilden, wodurch sie Blasen wirft, abblättert und sich schließlich von der Oberfläche ablöst.

Die Lösung: Ein Mehrschichtansatz

Die Rolle einer Zwischenschicht

Um Baustahl erfolgreich mit PVD zu beschichten, müssen Sie zuerst eine stabile, nicht korrosive Grundlage schaffen. Dies wird fast immer durch Galvanisieren erreicht.

Zuerst wird eine Schicht aus korrosionsbeständigem Material, meist Nickel-Chrom, auf das Baustahlteil galvanisiert.

PVD haftet auf der Grundbeschichtung

Diese galvanisierte Schicht wird zum neuen, effektiven Substrat. Die PVD-Beschichtung wird dann auf das Chrom oder Nickel aufgebracht.

Der PVD-Prozess bindet an diese stabile Zwischenschicht, nicht an den reaktiven Baustahl. Der Baustahl dient lediglich als struktureller Kern des Bauteils.

Die Abwägungen verstehen

Erhöhte Kosten und Komplexität

Dieser mehrstufige Prozess (Galvanisieren gefolgt von PVD) ist komplexer, zeitaufwändiger und teurer, als PVD direkt auf ein Substrat wie Edelstahl aufzutragen.

Die Haftung hängt von zwei Schritten ab

Die endgültige Qualität hängt von zwei separaten Verbindungen ab: der Galvanisierung auf dem Baustahl und der PVD auf der Galvanisierung. Ein Versagen im ersten Schritt beeinträchtigt das gesamte System.

Korrosionsbeständigkeit kommt nicht vom PVD

Es ist wichtig zu verstehen, dass die Rostbeständigkeit des Endprodukts fast ausschließlich von der Qualität und Dicke der darunter liegenden Nickel-Chrom-Schicht herrührt. Die PVD-Schicht sorgt hauptsächlich für die gewünschte Farbe und die verbesserte Oberflächenhärte.

Die richtige Wahl für Ihr Ziel treffen

Bei der Entscheidung, wie Sie vorgehen sollen, hängt Ihre Wahl von der Abwägung zwischen Kosten, Leistung und ästhetischen Anforderungen ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Haltbarkeit und Korrosionsbeständigkeit liegt: Die Verwendung eines Edelstahlsubstrats ist der direkteste und zuverlässigste Weg zu einer hochwertigen PVD-Oberfläche.

- Wenn Sie aus strukturellen oder Kostengründen ein Bauteil aus Baustahl verwenden müssen: Sie müssen die Notwendigkeit einer hochwertigen galvanisierten Zwischenschicht vor der PVD-Anwendung einkalkulieren.

- Wenn Ihr Teil rein dekorativen Zwecken in einer trockenen Innenraumumgebung dient: Eine dünnere, weniger robuste Zwischenschicht könnte ausreichen, aber Sie akzeptieren ein höheres Risiko eines langfristigen Versagens, falls das Teil jemals Feuchtigkeit ausgesetzt wird.

Letztendlich wird eine erfolgreiche PVD-Beschichtung auf Baustahl erreicht, indem eine korrosionsfreie Grundlage geschaffen wird, an der die PVD-Schicht haften kann.

Zusammenfassungstabelle:

| Schritt | Verfahren | Zweck |

|---|---|---|

| 1 | Nickel/Chrom galvanisieren | Erzeugt eine korrosionsbeständige Basisschicht auf dem Baustahl. |

| 2 | PVD-Beschichtung auftragen | Haftet auf der stabilen Zwischenschicht und sorgt für Farbe und Härte. |

Benötigen Sie eine langlebige, hochwertige Oberfläche für Ihre Stahlkomponenten?

KINTEK ist spezialisiert auf fortschrittliche Beschichtungslösungen für Labor- und Industrieanlagen. Unsere Expertise stellt sicher, dass Ihre Bauteile die richtige vorbereitende Zwischenschicht und die anschließende PVD-Beschichtung für maximale Haftung, Korrosionsbeständigkeit und Langlebigkeit erhalten.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Leistung und Ästhetik Ihrer Komponenten verbessern können. Kostenlose Beratung erhalten

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpressmaschine für Laminierung und Heizung

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

- Labor-Sterilisator Lab-Autoklav Puls-Vakuum-Hub-Sterilisator

- Labor-Autoklav Vertikaler Dampfsterilisator für Flüssigkristallanzeigen Automatischer Typ

Andere fragen auch

- Was ist Warmpressen? Erreichen Sie überlegene Dichte und komplexe Formen mit Hitze und Druck

- Was ist Vakuumlaminierung? Erzielen Sie eine makellose, dauerhafte Oberfläche auf komplexen Formen

- Was ist Heißpresslaminierung? Der ultimative Leitfaden zur starken, dauerhaften Materialverbindung

- Was ist Warmpressschmieden? Herstellung komplexer, hochfester Metallkomponenten

- Was ist die Hauptfunktion des Warmpressens? Erreichen Sie überlegene Festigkeit und Präzision in der Fertigung