Ja, Pyrolyseöl kann raffiniert werden, aber es ist ein grundlegend anderer und anspruchsvollerer Prozess als die Raffination von konventionellem Rohöl. Es erfordert eine spezielle Vorbehandlung und chemische Aufwertung, um seine inhärente Instabilität, seinen hohen Sauerstoffgehalt und seine Korrosivität zu bewältigen, bevor es wertvolle Kraftstoffe oder Chemikalien liefern kann.

Die größte Herausforderung bei der Raffination von Pyrolyseöl ist nicht die einfache Trennung, sondern ein Prozess der Dekontamination und Stabilisierung. Sein Wert wird erschlossen, indem aggressive Verunreinigungen wie Sauerstoff und Säuren durch einen kritischen Aufwertungsschritt, meist Hydrotreating, entfernt werden, wodurch es für die weitere Verarbeitung geeignet wird.

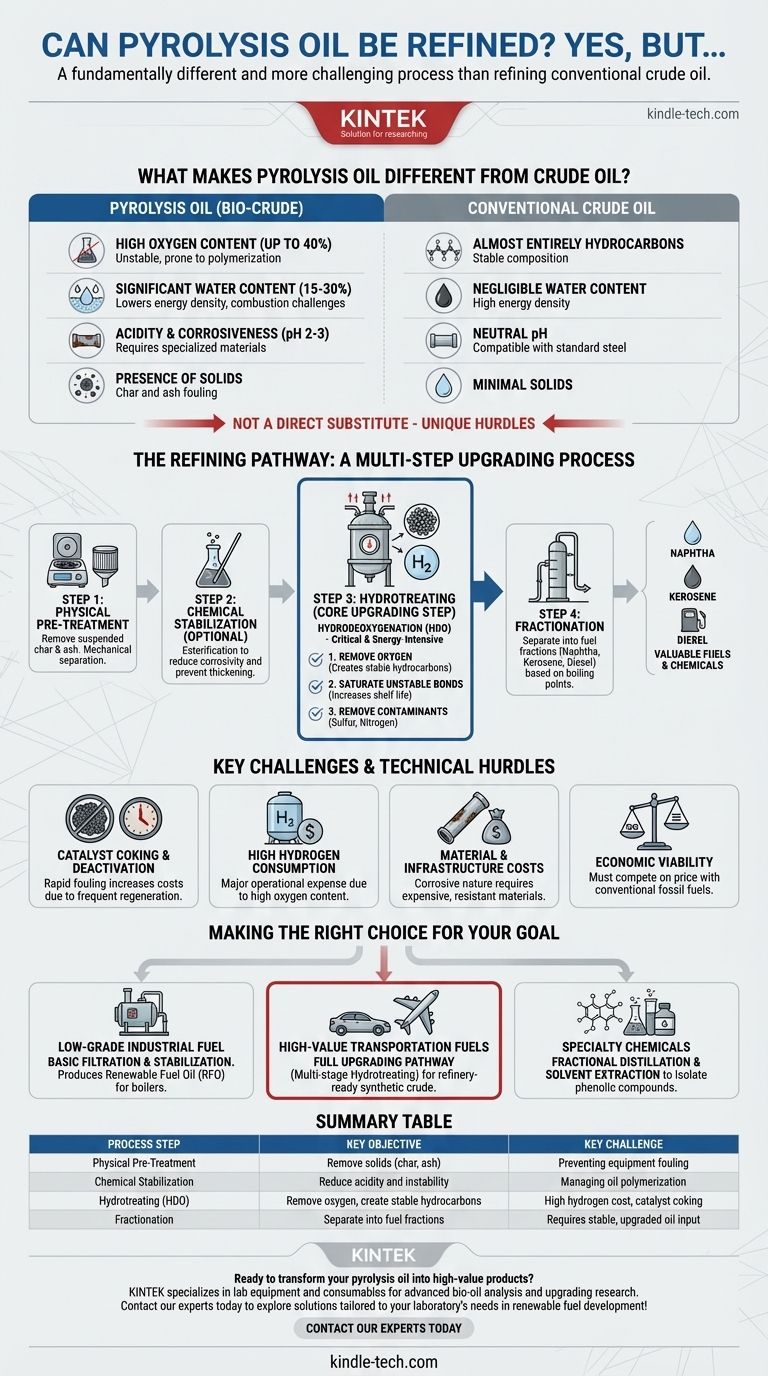

Was unterscheidet Pyrolyseöl von Rohöl?

Bevor wir über die Raffination sprechen, ist es wichtig zu verstehen, dass Pyrolyseöl, oft auch Bio-Rohöl genannt, kein direkter Ersatz für fossiles Rohöl ist. Seine einzigartige chemische Zusammensetzung stellt mehrere große Hürden dar.

Hoher Sauerstoffgehalt

Im Gegensatz zu Rohöl, das fast ausschließlich aus Kohlenwasserstoffen (Wasserstoff und Kohlenstoff) besteht, kann Pyrolyseöl bis zu 40 Gew.-% Sauerstoff enthalten. Dieser Sauerstoff ist in Molekülen wie Säuren, Aldehyden und Phenolen gebunden, was das Öl instabil und anfällig für Polymerisation (Verdickung zu Schlamm) im Laufe der Zeit macht.

Deutlicher Wassergehalt

Pyrolyseöl enthält oft eine erhebliche Menge Wasser, typischerweise zwischen 15-30%. Dieses Wasser ist fein im Öl emulgiert, was seine Energiedichte verringert und Herausforderungen bei der Verarbeitung und Verbrennung mit sich bringt.

Säuregehalt und Korrosivität

Das Vorhandensein von organischen Säuren, insbesondere Essig- und Ameisensäure, macht Pyrolyseöl stark sauer (mit einem pH-Wert von 2-3). Dies macht es extrem korrosiv für Standard-Stahlrohre, Pumpen und Lagertanks und erfordert spezielle und teurere Materialien.

Vorhandensein von Feststoffen

Rohes Pyrolyseöl enthält feine Partikel von Koks und Asche, die aus dem Pyrolyse-Reaktor mitgerissen werden. Diese Feststoffe müssen durch Filtration entfernt werden, um eine Verunreinigung der nachgeschalteten Anlagen und eine Katalysatorvergiftung zu verhindern.

Der Raffinationsweg: Ein mehrstufiger Aufwertungsprozess

Bei der Raffination von Pyrolyseöl geht es weniger um einfache Destillation als vielmehr um eine chemische Umwandlung, die als Aufwertung bezeichnet wird. Ziel ist es, ein stabiles, energiedichtes und nicht korrosives synthetisches Rohöl zu erzeugen, das in einer traditionellen Raffinerie mitverarbeitet werden kann.

Schritt 1: Physikalische Vorbehandlung

Der erste Schritt ist immer mechanisch. Dies beinhaltet das Filtern oder den Einsatz von Zentrifugen, um die suspendierten Koks- und Aschepartikel aus dem Rohöl zu entfernen.

Schritt 2: Chemische Stabilisierung (Optional, aber empfohlen)

Um die inhärente Instabilität des Öls zu steuern, kann ein milder Aufwertungsschritt wie die Veresterung (Reaktion der Säuren mit einem Alkohol) verwendet werden. Dies reduziert die Korrosivität und verhindert, dass das Öl während der Lagerung oder Erhitzung eindickt.

Schritt 3: Hydrotreating (Der zentrale Aufwertungsschritt)

Dies ist die kritischste und energieintensivste Phase. Das Öl wird unter hohem Druck in Gegenwart eines Katalysators und großer Mengen Wasserstoff erhitzt. Dieser Prozess, bekannt als Hydrodeoxygenierung (HDO), erreicht drei entscheidende Ziele:

- Es entfernt Sauerstoffatome und wandelt organische Verbindungen in stabile Kohlenwasserstoffe um.

- Es sättigt instabile chemische Bindungen und erhöht die Haltbarkeit des Öls.

- Es entfernt andere Verunreinigungen wie Schwefel und Stickstoff.

Das Ergebnis dieser Phase ist ein stabiles, desoxygeniertes synthetisches Rohöl mit Eigenschaften, die dem fossilen Rohöl viel näher kommen.

Schritt 4: Fraktionierung

Sobald das Öl aufgewertet wurde, kann es ähnlich wie konventionelles Rohöl destilliert (fraktioniert) werden. Dieser Prozess trennt das synthetische Rohöl nach seinen Siedepunkten in verschiedene Fraktionen, wie Naphtha (zum Mischen von Benzin), Kerosin (für Flugkraftstoff) und Diesel.

Wichtige Herausforderungen und technische Hürden

Obwohl technisch machbar, steht die Aufwertung von Pyrolyseöl vor erheblichen wirtschaftlichen und technischen Hindernissen, die es zu verstehen gilt.

Katalysatorverkokung und -deaktivierung

Die reaktiven Verbindungen in rohem Pyrolyseöl können die teuren Katalysatoren, die beim Hydrotreating verwendet werden, schnell verunreinigen und deaktivieren. Diese schnelle "Verkokung" erhöht die Betriebskosten aufgrund der Notwendigkeit einer häufigen Katalysatorregeneration oder -ersatzes.

Hoher Wasserstoffverbrauch

Hydrotreating ist ein teurer Prozess, hauptsächlich weil Wasserstoff ein kostspieliger Industrierohstoff ist. Der hohe Sauerstoffgehalt von Pyrolyseöl bedeutet, dass eine sehr große Menge Wasserstoff während der Aufwertung verbraucht wird, was einen erheblichen Betriebsaufwand darstellt.

Material- und Infrastrukturkosten

Die korrosive Natur von rohem Bio-Rohöl und die hohen Drücke, die für das Hydrotreating erforderlich sind, erfordern den Einsatz teurer, korrosionsbeständiger Materialien wie Edelstahl, was die Investitionskosten der gesamten Anlage erhöht.

Wirtschaftliche Rentabilität

Letztendlich sind die hohen Kosten der Aufwertung – angetrieben durch Wasserstoffverbrauch, Katalysatorwechsel und Investitionsausgaben – die größte Barriere. Das Endprodukt muss preislich mit konventionellen fossilen Brennstoffen konkurrieren können, was eine erhebliche Herausforderung bleibt.

Die richtige Wahl für Ihr Ziel treffen

Die optimale Strategie zur Behandlung von Pyrolyseöl hängt vollständig von Ihrem Endmarkt und Ihren wirtschaftlichen Zwängen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung eines minderwertigen Industriekraftstoffs liegt: Ziehen Sie nur eine grundlegende Filtration und Stabilisierung in Betracht. Dies erzeugt ein erneuerbares Heizöl (RFO), das für den Einsatz in Industriekesseln und -öfen geeignet ist, wo eine grobe Verbrennung akzeptabel ist.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochwertiger Transportkraftstoffe liegt: Sie müssen in einen vollständigen Aufwertungspfad investieren, der auf robustem, mehrstufigem Hydrotreating basiert, um ein raffineriebereites synthetisches Rohöl zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Gewinnung von Spezialchemikalien liegt: Ihre Strategie sollte fraktionierte Destillation und Lösungsmittelextraktion vor einer größeren Aufwertung umfassen, um wertvolle phenolische Verbindungen für die Verwendung in Harzen, Klebstoffen und Aromastoffen zu isolieren.

Die erfolgreiche Raffination von Pyrolyseöl bedeutet, ein anspruchsvolles, aus Abfällen gewonnenes Zwischenprodukt in ein stabiles und wertvolles Gut umzuwandeln, indem seine inhärenten chemischen Komplexitäten systematisch angegangen werden.

Zusammenfassungstabelle:

| Prozessschritt | Hauptziel | Hauptproblem |

|---|---|---|

| Physikalische Vorbehandlung | Feststoffe (Koks, Asche) entfernen | Verhinderung von Anlagenverschmutzung |

| Chemische Stabilisierung | Säuregehalt und Instabilität reduzieren | Steuerung der Ölpolymerisation |

| Hydrotreating (HDO) | Sauerstoff entfernen, stabile Kohlenwasserstoffe erzeugen | Hohe Wasserstoffkosten, Katalysatorverkokung |

| Fraktionierung | Trennung in Kraftstofffraktionen (z.B. Diesel, Naphtha) | Erfordert stabilen, aufgewerteten Öleintrag |

Bereit, Ihr Pyrolyseöl in hochwertige Produkte umzuwandeln? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien für die fortschrittliche Bio-Öl-Analyse und Aufwertungsforschung. Egal, ob Sie Stabilisierungsmethoden entwickeln oder Hydrotreating-Katalysatoren optimieren, unsere Präzisionswerkzeuge helfen Ihnen, technische Hürden effizient zu überwinden. Kontaktieren Sie noch heute unsere Experten, um Lösungen zu finden, die auf die Bedürfnisse Ihres Labors bei der Entwicklung erneuerbarer Kraftstoffe zugeschnitten sind!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Heißpress-Ofen Beheizte Vakuum-Pressmaschine Rohröfen

- 600T Vakuum-Induktions-Heißpressofen zur Wärmebehandlung und Sinterung

- Vakuumwärmebehandlungs- und Sinterofen mit 9 MPa Luftdruck

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vakuumversiegelter kontinuierlich arbeitender Drehtiegelofen Rotierender Röhrenofen

Andere fragen auch

- Warum wird ein Hochvakuum gegenüber Argon zum Sintern von VC/Cu-Verbundwerkstoffen bevorzugt? Erzielen überlegener Benetzungs- und Bindungsfestigkeit

- Warum ist Vakuum-Sinterausrüstung für das Heißpressen von submikronen Metallpulvern unerlässlich? Gewährleistung von Reinheit und Leitfähigkeit

- Wie optimiert die Entgasungsphase in einer Vakuum-Heißpresse (VHP) die Leistung von Diamant/Aluminium-Verbundwerkstoffen?

- Wie trägt die hydraulische Pressvorrichtung eines Vakuum-Warmpressofens zur Herstellung von Metallmatrixverbundwerkstoffen mit hoher Dichte bei?

- Welche Bedeutung hat ein Temperaturbereich von 1750–1900 °C beim Vakuum-Heißpressen für C-SiC-B4C-Verbundwerkstoffe? Meisterung von In-Situ-Reaktionen