Ja, man kann Edelstahl aufkohlen, aber es erfordert einen spezialisierten Prozess. Im Gegensatz zu normalen Kohlenstoffstählen verhindert die schützende Chromoxidschicht auf Edelstahl die Kohlenstoffaufnahme in einer normalen Atmosphäre. Die Lösung ist die Hochtemperatur-Vakuumaufkohlung, die diese Barriere überwindet, um eine außergewöhnlich harte, verschleißfeste Oberfläche auf dem Bauteil zu erzeugen.

Die größte Herausforderung bei der Aufkohlung von Edelstahl ist seine natürliche, passive Chromoxidschicht. Durch die Verwendung einer Hochtemperatur-Vakuumumgebung wird diese Schutzschicht umgangen, wodurch Kohlenstoff in die Oberfläche diffundieren und eine harte Randschicht bilden kann, während der zähe, korrosionsbeständige Kern erhalten bleibt.

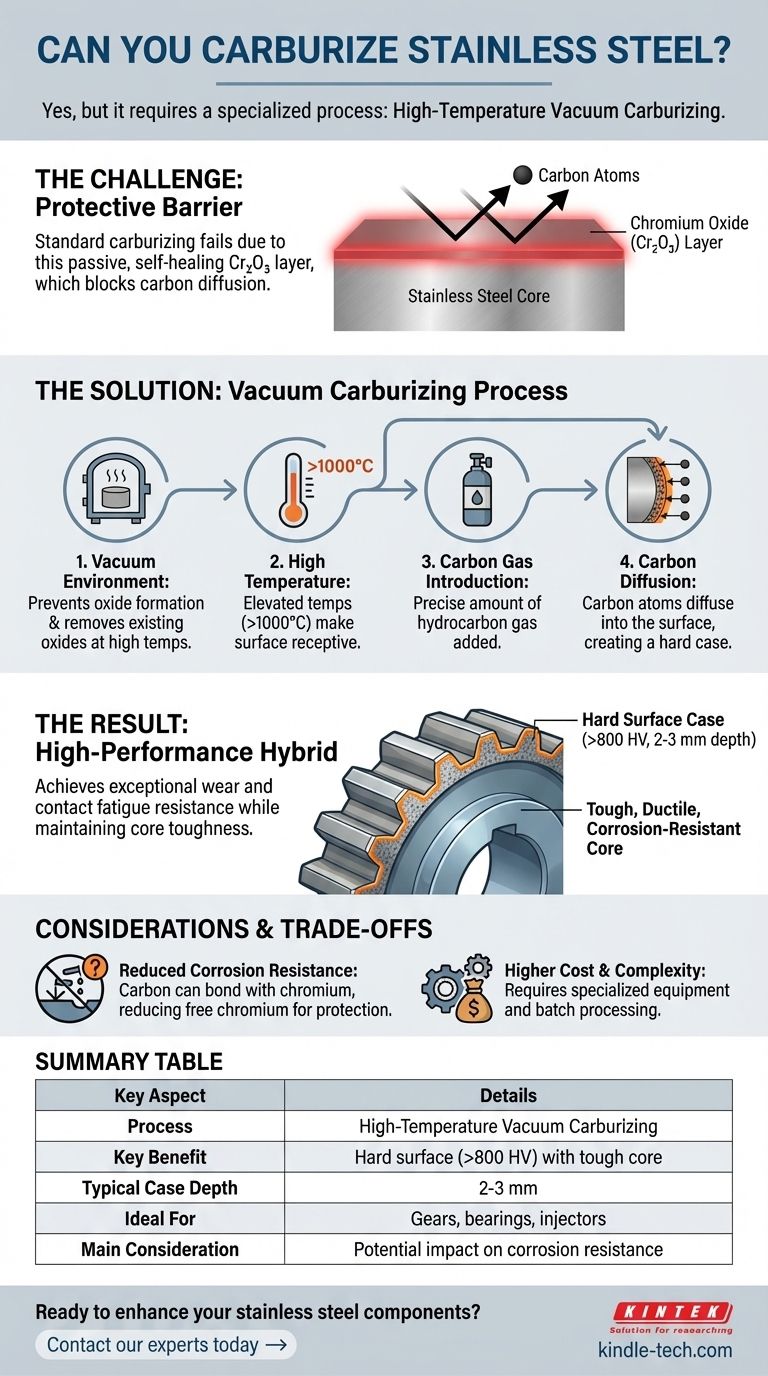

Die Herausforderung: Die Schutzschicht von Edelstahl

Warum Standardaufkohlung fehlschlägt

Das entscheidende Merkmal von Edelstahl ist seine Korrosionsbeständigkeit, die von einer dünnen, unsichtbaren und selbstheilenden Schicht aus Chromoxid (Cr₂O₃) auf seiner Oberfläche herrührt.

Diese passive Schicht ist eine gewaltige Barriere. In einer traditionellen Gasaufkohlungsatmosphäre blockiert sie effektiv die Diffusion von Kohlenstoffatomen in den Stahl, wodurch der Prozess unwirksam wird.

Wie die Vakuumaufkohlung das Problem löst

Die Vakuumaufkohlung ist eine moderne Wärmebehandlung, die es ermöglicht, die Oberfläche von Edelstahl effektiv zu härten. Sie basiert auf einigen Schlüsselprinzipien.

Umgehung der Oxidbarriere

Durch die Bearbeitung der Bauteile in einem hochreinen Vakuum wird die Bildung der Chromoxidschicht verhindert. Bei den sehr hohen Temperaturen, die in diesem Prozess verwendet werden, werden vorhandene Oxide instabil und von der Oberfläche entfernt.

Dies schafft eine chemisch "saubere" Oberfläche, die für Kohlenstoff aufnahmefähig ist.

Hochtemperatur-Kohlenstoffdiffusion

Nachdem die Barriere beseitigt ist, kann der Prozess fortgesetzt werden. Die Temperatur wird erheblich erhöht, oft über 1.000 °C (1.832 °F), und eine präzise Menge eines Kohlenwasserstoffgases (wie Acetylen oder Methan) wird eingeführt.

Bei diesen erhöhten Temperaturen diffundieren die Kohlenstoffatome aus dem Gas leicht in die Oberfläche des Stahls und bilden eine kohlenstoffreiche "Randschicht".

Das Ergebnis: Ein Hochleistungs-Hybrid

Das Endergebnis ist ein Bauteil mit doppelten Eigenschaften. Die Oberfläche kann eine Härte von über 800 HV erreichen, mit einer Einsatzhärtetiefe von 2-3 mm, was eine außergewöhnliche Verschleiß- und Kontakt-Ermüdungsbeständigkeit bietet.

Unter dieser extrem harten Randschicht bleibt der Kern des Edelstahls zäh, duktil und behält seine grundlegende Korrosionsbeständigkeit.

Die Kompromisse verstehen

Obwohl leistungsstark, ist die Vakuumaufkohlung von Edelstahl nicht ohne Überlegungen. Eine objektive Analyse erfordert das Verständnis der potenziellen Nachteile.

Potenzielle Auswirkungen auf die Korrosionsbeständigkeit

Der primäre Kompromiss betrifft die Korrosionsbeständigkeit. Wenn Kohlenstoff zur Oberfläche hinzugefügt wird, kann er sich mit Chrom verbinden, um Chromkarbide zu bilden.

Dies "bindet" Chrom, was bedeutet, dass weniger freies Chrom in der umgebenden Metallmatrix verfügbar ist, um die passive Schutzschicht aufrechtzuerhalten. In stark korrosiven Umgebungen kann dies zu lokaler Korrosion (Sensibilisierung) führen, daher ist eine sorgfältige Bewertung der Endanwendungsumgebung entscheidend.

Prozesskomplexität und Kosten

Die Vakuumaufkohlung ist ein fortschrittlicher, chargenbasierter Prozess, der spezielle Ausrüstung erfordert. Er ist von Natur aus komplexer und kostspieliger als herkömmliche atmosphärische Wärmebehandlungen für Standardstähle.

Die richtige Wahl für Ihre Anwendung treffen

Die Wahl dieses Prozesses hängt vollständig von Ihrem technischen Ziel ab. Es ist ein leistungsstarkes Werkzeug zur Lösung spezifischer Materialherausforderungen, bei denen Standard-Edelstahl versagt.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleiß- und Ermüdungsbeständigkeit liegt: Die Vakuumaufkohlung ist eine ausgezeichnete Wahl für Bauteile wie Zahnräder, Lager oder Einspritzdüsen, da sie eine Oberfläche schafft, die viele durchgehärtete Werkzeugstähle übertreffen kann.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich von Verschleiß- und Korrosionsbeständigkeit liegt: Dieser Prozess ist ideal, aber Sie müssen die Leistung in Ihrer spezifischen Betriebsumgebung validieren, um sicherzustellen, dass die Korrosionsbeständigkeit nach der Behandlung ausreichend ist.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Härtung mit begrenztem Budget liegt: Andere Materialien oder Oberflächenbehandlungen können wirtschaftlicher sein. Dieser Prozess ist am besten für Hochleistungsanwendungen reserviert, bei denen seine Vorteile die Kosten rechtfertigen.

Durch das Verständnis der Prinzipien der Vakuumverarbeitung können Sie Edelstahl erfolgreich in ein Hochleistungsmaterial umwandeln, das für die anspruchsvollsten Anwendungen maßgeschneidert ist.

Zusammenfassungstabelle:

| Schlüsselaspekt | Details |

|---|---|

| Prozess | Hochtemperatur-Vakuumaufkohlung |

| Hauptvorteil | Harte Oberfläche (>800 HV) mit einem zähen, korrosionsbeständigen Kern |

| Typische Einsatzhärtetiefe | 2-3 mm |

| Ideal für | Zahnräder, Lager, Einspritzdüsen, die extreme Verschleißfestigkeit erfordern |

| Hauptüberlegung | Potenzielle Auswirkungen auf die Korrosionsbeständigkeit in der Randschicht |

Bereit, Ihre Edelstahlkomponenten zu verbessern?

KINTEK ist spezialisiert auf fortschrittliche thermische Verarbeitungslösungen für anspruchsvolle Labor- und Industrieanwendungen. Unsere Expertise in der Vakuumaufkohlung kann Ihnen helfen, die perfekte Balance zwischen Oberflächenhärte und Kerneigenschaften für Ihre Hochleistungsteile zu erreichen.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir Ihre Materialien für überlegene Verschleiß- und Ermüdungsbeständigkeit optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Molybdän-Vakuumwärmebehandlungsöfen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Vertikaler Labortiegelofen

Andere fragen auch

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was sind Vakuumofen-Teile? Ein Leitfaden zu den Kernsystemen für die Präzisionswärmebehandlung

- Warum vakuumieren Sie zur Wärmebehandlung? Erzielen Sie makellose, hochleistungsfähige Metallkomponenten

- Was ist Hochtemperatur im Vakuumofen? Entdecken Sie den Bereich für Ihre Materialbearbeitung

- Wie ist der Aufbau eines Vakuumofens? Ein Leitfaden zu seinen Kernkomponenten und Funktionen