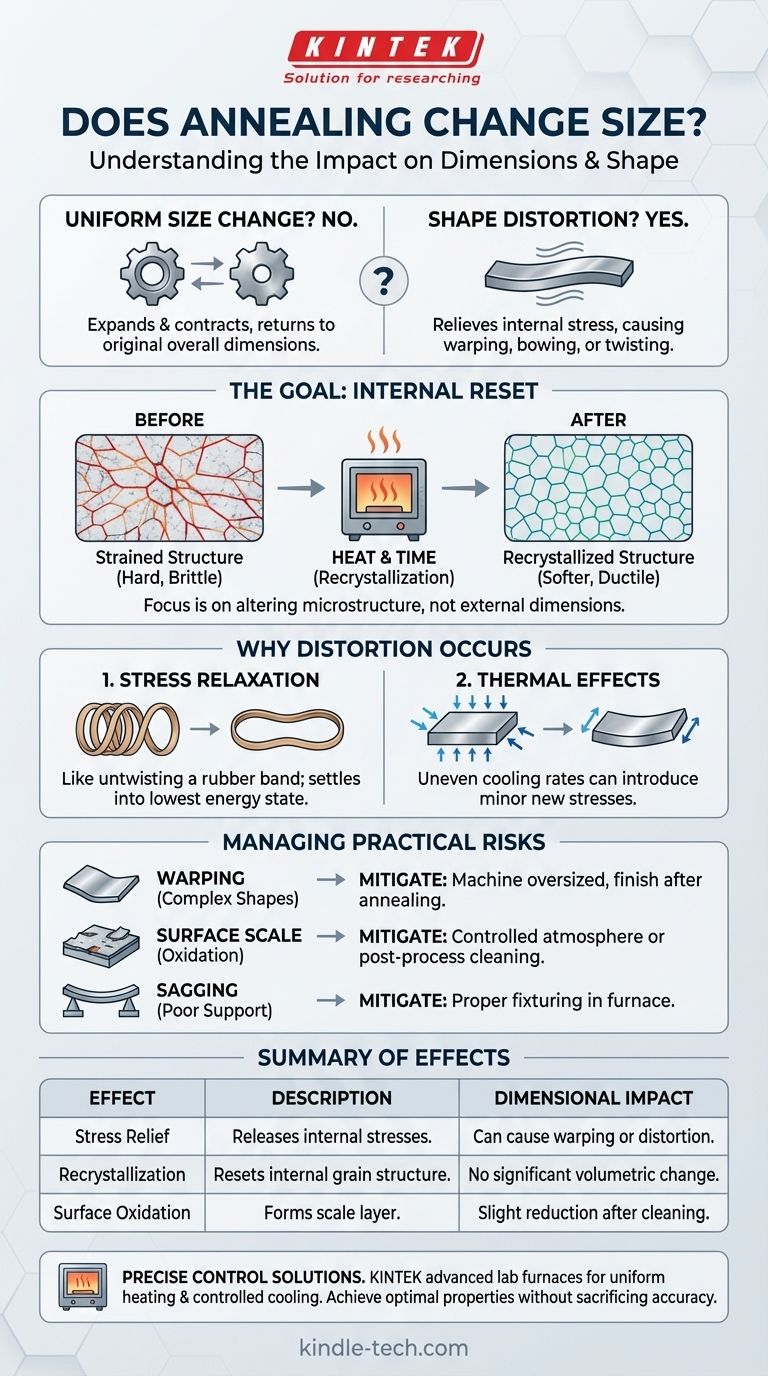

In der Praxis führt das Glühen nicht zu einer signifikanten, gleichmäßigen Änderung der Gesamtgröße eines Metallteils. Obwohl sich das Teil beim Erhitzen ausdehnt und beim Abkühlen zusammenzieht, sollte es zu seinen ursprünglichen Abmessungen zurückkehren. Der Prozess kann jedoch geringfügige Formänderungen – wie Verziehen oder Verzerrung – verursachen, wenn innere Spannungen im Material freigesetzt werden.

Der Hauptzweck des Glühens besteht darin, die innere Mikrostruktur eines Materials zu verändern, um es weicher und duktiler zu machen, nicht um seine äußeren Abmessungen zu verändern. Jede Größenänderung ist eine sekundäre Auswirkung, die sich typischerweise als Verzerrung durch die Freisetzung von eingeschlossener Spannung manifestiert, anstatt als gleichmäßiges Wachstum oder Schrumpfen.

Das Ziel des Glühens: Interne Rückstellung, keine äußere Veränderung

Das Glühen ist im Grunde ein Wärmebehandlungsverfahren, das darauf abzielt, die innere Kristallstruktur des Metalls „zurückzusetzen“. Dies geschieht, um die Auswirkungen von Prozessen wie Kaltverformung, Umformung oder Schweißen rückgängig zu machen.

Was ist innere Spannung?

Wenn Metall gebogen, gedehnt oder bearbeitet wird, wird seine innere Kristallstruktur beansprucht und mit Defekten gefüllt. Diese gespeicherte Energie, bekannt als innere Spannung, macht das Material härter, spröder und anfälliger für Rissbildung.

Der Mechanismus der Rekristallisation

Das Erhitzen des Metalls auf seine Glühtemperatur gibt den Atomen genügend Energie, um sich zu bewegen. Sie ordnen sich von einem beanspruchten, energiereichen Zustand in ein geordneteres, energiearmes Gitter neu an. Der Hinweis auf „Defekte ... reparieren sich selbst“ beschreibt diesen Rekristallisationsprozess.

Das Ergebnis: Ein weicheres, besser bearbeitbares Material

Nach dem Halten bei Temperatur und anschließendem langsamen Abkühlen ist die innere Struktur des Metalls gleichmäßiger und spannungsfrei. Dies macht das Material deutlich duktiler (kann ohne Bruch gedehnt oder geformt werden) und weniger hart.

Warum geringfügige Maßänderungen auftreten können

Obwohl sich das Volumen des Teils nicht ändert, kann sich seine Form ändern. Dies ist der kritische Unterschied für jede Anwendung mit engen Toleranzen. Die Änderung ist kein vorhersehbares Schrumpfen oder Wachsen, sondern eine Entspannung in eine neue, spannungsfreie Form.

Die Hauptursache: Spannungsbedingte Verzerrung

Stellen Sie sich ein verdrehtes Gummiband vor. Es behält seine Form aufgrund gespeicherter Energie bei. Wenn Sie es sanft erhitzen, entwindet es sich und entspannt sich. Ein Metallteil mit innerer Spannung verhält sich ähnlich. Während des Glühens kann sich das Teil, wenn die Spannung abgebaut wird, leicht verziehen, durchbiegen oder verdrehen, um sich in seinem Zustand niedrigster Energie einzustellen.

Die Rolle der Wärmeausdehnung

Alle Materialien dehnen sich beim Erhitzen aus und ziehen sich beim Abkühlen zusammen. Wenn ein Teil eine ungleichmäßige Dicke aufweist oder ungleichmäßig abgekühlt wird, ziehen sich verschiedene Abschnitte mit unterschiedlichen Geschwindigkeiten zusammen. Dies kann neue, wenn auch viel geringere, Spannungen einführen und zu geringfügigen Verzerrungen beitragen. Das beim Glühen vorgeschriebene langsame Abkühlen soll diesen Effekt minimieren.

Verständnis der praktischen Risiken

Für Ingenieure oder Maschinenbauer ist die Hauptsorge beim Glühen nicht eine gleichmäßige Größenänderung, sondern der Verlust der Maßgenauigkeit aufgrund dieser sekundären Effekte.

Das Risiko des Verziehens

Teile mit komplexen Formen, dünnen Wänden oder erheblicher Asymmetrie sind am anfälligsten für Verziehen. Je mehr innere Spannung ein Teil vor dem Glühen aufweist, desto wahrscheinlicher ist es, dass es sich während des Prozesses bewegt.

Oberflächenoxidation (Zunder)

Das Erhitzen von Metall in Gegenwart von Sauerstoff führt zur Bildung einer Oxidschicht, dem sogenannten Zunder, auf der Oberfläche. Dieser Zunder kann mehrere Tausendstel Zoll dick sein und muss oft durch chemische Reinigung (Beizen) oder abrasive Verfahren entfernt werden, was die endgültige Oberflächengüte und die Abmessungen beeinflussen kann.

Die Notwendigkeit der richtigen Unterstützung

Bei hohen Glühtemperaturen verliert Metall einen erheblichen Teil seiner Festigkeit. Wenn ein langes oder schweres Teil im Ofen nicht richtig gestützt wird, kann es unter seinem eigenen Gewicht durchhängen, was zu dauerhaften Verformungen führt.

Die richtige Wahl für Ihren Prozess treffen

Die Kontrolle der Dimensionsstabilität beim Glühen hängt davon ab, die Fertigungssequenz korrekt zu planen.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung enger Toleranzen liegt: Die Standardpraxis besteht darin, das Teil leicht Übermaß zu bearbeiten, den Glühprozess zur Spannungsentlastung durchzuführen und dann einen letzten, leichten Bearbeitungsschritt durchzuführen, um die endgültigen präzisen Abmessungen zu erreichen.

- Wenn Ihr Hauptaugenmerk lediglich auf der Spannungsentlastung eines nicht kritischen Teils liegt: Die geringe Möglichkeit der Verzerrung ist wahrscheinlich akzeptabel und erfordert möglicherweise keine Nachbearbeitung.

- Wenn Sie mit sehr dünnen oder komplexen Teilen arbeiten: Stellen Sie sicher, dass das Teil im Ofen fixiert und vollständig gestützt wird, um ein Durchhängen zu verhindern, und konsultieren Sie einen Metallurgen bezüglich des optimalen Zyklus zur Minimierung der Verzerrung.

Indem Sie das Glühen als Prozess der Spannungsrelaxation und nicht als Volumenänderung verstehen, können Sie Ihre Fertigungsschritte strategisch steuern, um die endgültige Genauigkeit des Teils zu gewährleisten.

Zusammenfassungstabelle:

| Auswirkung des Glühens | Beschreibung | Auswirkung auf die Abmessungen |

|---|---|---|

| Spannungsentlastung | Baut innere Spannungen aus Kaltverformung oder Umformung ab. | Kann zu Verziehen oder Verzerrung führen, nicht zu gleichmäßiger Größenänderung. |

| Rekristallisation | Setzt die innere Kornstruktur in einen weicheren Zustand zurück. | Keine signifikante Volumenänderung; das Teil sollte nach dem Heiz-/Kühlzyklus zur ursprünglichen Größe zurückkehren. |

| Oberflächenoxidation | Bildet eine Zunderschicht, die entfernt werden muss. | Kann die Abmessungen nach der Nachbehandlung leicht verringern. |

Benötigen Sie eine präzise Kontrolle Ihres Glühprozesses, um Verziehen zu verhindern und die Dimensionsstabilität zu gewährleisten? KINTEK ist spezialisiert auf fortschrittliche Laboröfen und Verbrauchsmaterialien für gleichmäßige Heiz- und kontrollierte Kühlzyklen. Unsere Ausrüstung hilft Laboren und Herstellern, optimale Materialeigenschaften zu erzielen, ohne die Genauigkeit der Teile zu beeinträchtigen. Kontaktieren Sie noch heute unsere Experten, um Ihre spezifische Anwendung zu besprechen und sicherzustellen, dass Ihr Wärmebehandlungsprozess konsistente und zuverlässige Ergebnisse liefert.

Visuelle Anleitung

Ähnliche Produkte

- 1800℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1400℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Wie wird Wärme in einem Ofen übertragen? Beherrschen Sie Strahlung, Konvektion & Leitung

- Was ist das Hauptmerkmal eines Muffelofens? Reine, kontaminationsfreie Erwärmung

- Was ist der Unterschied zwischen „Hot Type“ und „Cold Type“? Entdecken Sie die Druckrevolution

- Was sind die Hauptkomponenten eines Hochtemperatur-Muffelofens? Ein Leitfaden zu den Kernsystemen

- Bei welcher Temperatur sollte ein Ofen betrieben werden? Von Wohnkomfort bis hin zu industriellen Prozessen