Ja, das Verbrennen von Biokohle setzt Kohlendioxid frei. Der Verbrennungsprozess oxidiert den stabilen Kohlenstoff, aus dem Biokohle besteht, wandelt ihn zurück in CO2-Gas um und gibt ihn in die Atmosphäre ab. Diese Handlung kehrt den Kohlenstoffbindungsvorteil, den Biokohle bieten soll, direkt um.

Der grundlegende Zweck der Herstellung von Biokohle für den Klimaschutz ist es, Kohlenstoff in einer stabilen, festen Form zur langfristigen Speicherung im Boden zu binden. Das Verbrennen dieser Biokohle als Brennstoffquelle negiert diesen gesamten Zweck, indem der gespeicherte Kohlenstoff wieder in die Atmosphäre freigesetzt wird.

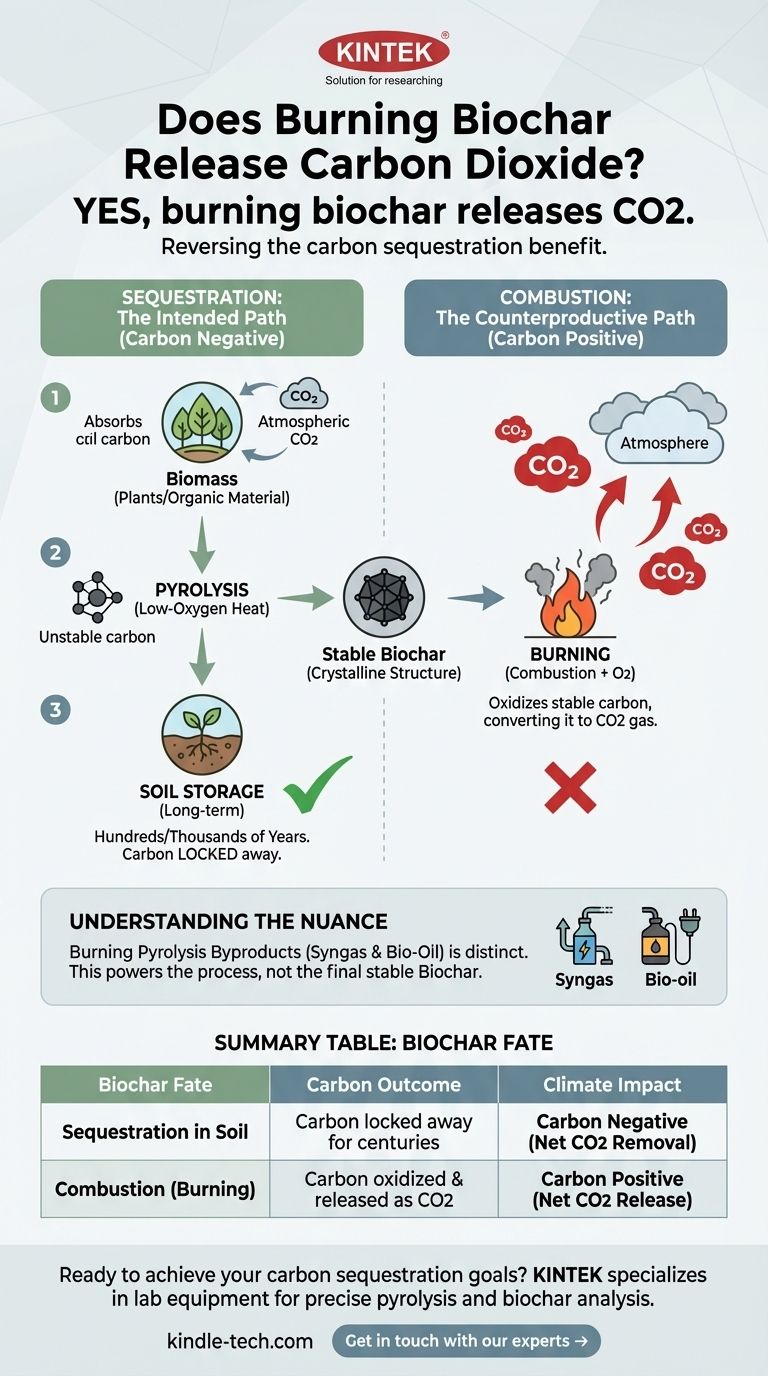

Die Reise des Kohlenstoffs: Von der Atmosphäre zur Biokohle

Um zu verstehen, warum das Verbrennen von Biokohle kontraproduktiv ist, müssen wir zunächst den Weg des Kohlenstoffs selbst verfolgen. Es ist eine Reise von einem temporären Zustand in der Luft zu einem langfristigen Zustand im Boden.

Die Quelle: Kohlenstoff in Biomasse

Pflanzen und andere organische Materialien (Biomasse) nehmen Kohlendioxid durch Photosynthese aus der Atmosphäre auf. Dieser Kohlenstoff ist ein Kernbestandteil ihrer Struktur.

Wenn diese Biomasse stirbt und sich zersetzt, bauen Mikroben sie ab und setzen den Kohlenstoff hauptsächlich als CO2 und Methan wieder in die Atmosphäre frei. Dies ist Teil des schnellen Kohlenstoffkreislaufs.

Der Prozess: Pyrolyse stabilisiert Kohlenstoff

Biokohle wird durch einen Prozess namens Pyrolyse hergestellt. Dabei wird Biomasse in einer sauerstoffarmen oder sauerstofffreien Umgebung auf hohe Temperaturen erhitzt.

Entscheidend ist, dass dies kein Verbrennen ist. Der Mangel an Sauerstoff verhindert die Verbrennung und wandelt stattdessen den instabilen Kohlenstoff in der Biomasse in eine hochstabile, kristallähnliche Struktur um. Dieses resultierende Material ist Biokohle, eine Form von elementarem Kohlenstoff, die sehr widerstandsfähig gegen Zersetzung ist.

Der Zweck: Langfristige Speicherung im Boden

Wenn diese stabile Biokohle dem Boden zugesetzt wird, verbleibt sie dort für Hunderte oder sogar Tausende von Jahren. Sie widersteht dem mikrobiellen Abbau, der ihren Kohlenstoff wieder in die Atmosphäre freigesetzt hätte.

So trägt Biokohle zur Kohlendioxidentfernung bei. Sie entnimmt Kohlenstoff aus dem schnellen, atmosphärischen Kreislauf und bindet ihn im langsamen, geologischen Kreislauf, was eine Nettoentfernung von CO2 aus der Atmosphäre darstellt.

Verbrennung vs. Sequestrierung: Zwei entgegengesetzte Schicksale

Das beabsichtigte Schicksal von Biokohle ist die Sequestrierung. Das Verbrennen erzwingt ein völlig anderes und gegenteiliges Ergebnis.

Was passiert, wenn man Biokohle verbrennt

Verbrennung ist eine chemische Reaktion, die Kohlenstoff mit Sauerstoff verbindet, um Energie freizusetzen. Wenn Sie Biokohle verbrennen, oxidieren Sie gewaltsam ihren stabilen Kohlenstoff.

Der Kohlenstoff (C) in der Biokohle verbindet sich mit Sauerstoff (O2) aus der Luft, um Kohlendioxid (CO2) zu erzeugen, dasselbe Treibhausgas, für dessen Bindung der Prozess entwickelt wurde.

Freisetzung von gebundenem Kohlenstoff

Aus Klimasicht ist das Verbrennen von Biokohle gleichbedeutend mit dem Ausgraben und Verbrennen eines fossilen Brennstoffs. Sie nehmen eine stabile, gebundene Kohlenstoffquelle und wandeln sie in ein atmosphärisches Treibhausgas um.

Diese Handlung macht den durch ihre Entstehung erzielten Klimavorteil vollständig zunichte. Die Energie und Ressourcen, die zur Herstellung der Biokohle verwendet wurden, werden verschwendet, und der gebundene Kohlenstoff geht verloren.

Die Nuancen verstehen

Während das Verbrennen des fertigen Biokohleprodukts kontraproduktiv ist, gibt es verwandte Prozesse, die Verbrennung beinhalten und zu Verwirrung führen können.

Verbrennen von Pyrolyse-Nebenprodukten

Der Pyrolyseprozess, der Biokohle erzeugt, produziert auch brennbare Gase (bekannt als Synthesegas) und Bio-Öl. Diese werden oft vor Ort als Koprodukt aufgefangen und verbrannt.

Dies ist ein entscheidender Unterschied. Diese Energie wird verwendet, um den Pyrolyseprozess selbst anzutreiben, wodurch der Bedarf an externen fossilen Brennstoffen reduziert oder eliminiert wird. Sie verbrennen die flüchtigen Nebenprodukte, nicht das stabile Endprodukt (die Biokohle).

Die Gesamt-Kohlenstoffbilanz

Ein ordnungsgemäß verwaltetes Biokohlesystem ist kohlenstoffnegativ. Selbst unter Berücksichtigung der für die Produktion benötigten Energie und des durch die Verbrennung von Synthesegas freigesetzten CO2 führt die Menge des dauerhaft im fertigen Biokohleprodukt gespeicherten Kohlenstoffs zu einer Nettoentfernung von CO2 aus der Atmosphäre.

Dieser Nettonutzen hängt jedoch vollständig davon ab, dass die fertige Biokohle dem Boden zugesetzt und nicht verbrannt wird.

Die richtige Wahl für das Ziel treffen

Ihr Umgang mit Biokohle hängt ganz davon ab, was Sie erreichen möchten.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffbindung liegt: Die Biokohle muss in den Boden eingearbeitet werden. Dies ist der einzige Weg, um die langfristige Entfernung von Kohlenstoff aus der Atmosphäre zu erreichen.

- Wenn Ihr Hauptaugenmerk auf erneuerbaren Energien liegt: Das direkte Verbrennen der ursprünglichen Biomasse oder das Verbrennen des während der Pyrolyse erzeugten Synthesegases sind gültige Energiestrategien, aber das fertige Biokohleprodukt sollte dennoch gebunden werden, um die Klimavorteile zu maximieren.

Der Klimawert von Biokohle liegt darin, ihren Kohlenstoff im Boden gebunden zu halten und ihn nicht durch Verbrennung freizusetzen.

Zusammenfassungstabelle:

| Schicksal der Biokohle | Kohlenstoff-Ergebnis | Klimaauswirkungen |

|---|---|---|

| Sequestrierung im Boden | Kohlenstoff wird für Jahrhunderte gebunden | Kohlenstoffnegativ (Netto-CO2-Entfernung) |

| Verbrennung | Kohlenstoff wird oxidiert und als CO2 freigesetzt | Kohlenstoffpositiv (Netto-CO2-Freisetzung) |

Bereit, Ihre Kohlenstoffbindungsziele zu erreichen?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die für präzise Pyrolyse und Biokohleanalyse benötigt werden. Egal, ob Sie ein Forscher sind, der neue Methoden entwickelt, oder ein Unternehmen, das die Produktion skaliert, unsere Lösungen helfen, die Qualität und Stabilität Ihrer Biokohle für eine effektive, langfristige Kohlenstoffspeicherung sicherzustellen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie wir die Rolle Ihres Labors bei Klimalösungen unterstützen können.

Nehmen Sie Kontakt mit unseren Experten auf →

Visuelle Anleitung

Ähnliche Produkte

- Graphit-Vakuum-Durchlaufgraphitierungsöfen

- Elektrischer Drehrohrofen Kleiner Drehofen zur Regenerierung von Aktivkohle

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vertikaler Labortiegelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

Andere fragen auch

- Warum ist Graphit hitzebeständig? Entdecken Sie seine extreme thermische Stabilität für Ihr Labor

- Wie viel Temperatur kann Graphit aushalten? Entdecken Sie sein wahres Potenzial bis zu 3000°C

- Wird Graphit durch Hitze beeinflusst? Entdecken Sie seine bemerkenswerte Festigkeit und Stabilität bei hohen Temperaturen

- Was ist die maximale Arbeitstemperatur von Graphit? Entfesseln Sie Hochtemperaturleistung mit der richtigen Atmosphäre

- Was passiert mit Graphit bei hohen Temperaturen? Entdecken Sie seine extreme Hitzebeständigkeit