Ja, das tut sie. Kalzinierung ist ein Hochtemperatur-Wärmebehandlungsprozess, der speziell darauf ausgelegt ist, eine thermische Zersetzung zu bewirken und flüchtige Substanzen aus einem Feststoff auszutreiben. Eine ihrer primären und effektivsten Anwendungen ist die vollständige Entfernung von organischen Stoffen, zusammen mit anderen Verunreinigungen wie Wasser oder Karbonaten.

Im Kern ist die Kalzinierung ein Reinigungs- und Transformationswerkzeug. Sie nutzt kontrollierte Hitze – unterhalb des Schmelzpunkts des Materials –, um flüchtige Verunreinigungen wie organische Verbindungen abzubauen und zu eliminieren, wodurch die chemische Zusammensetzung und physikalische Struktur des Materials grundlegend verändert werden.

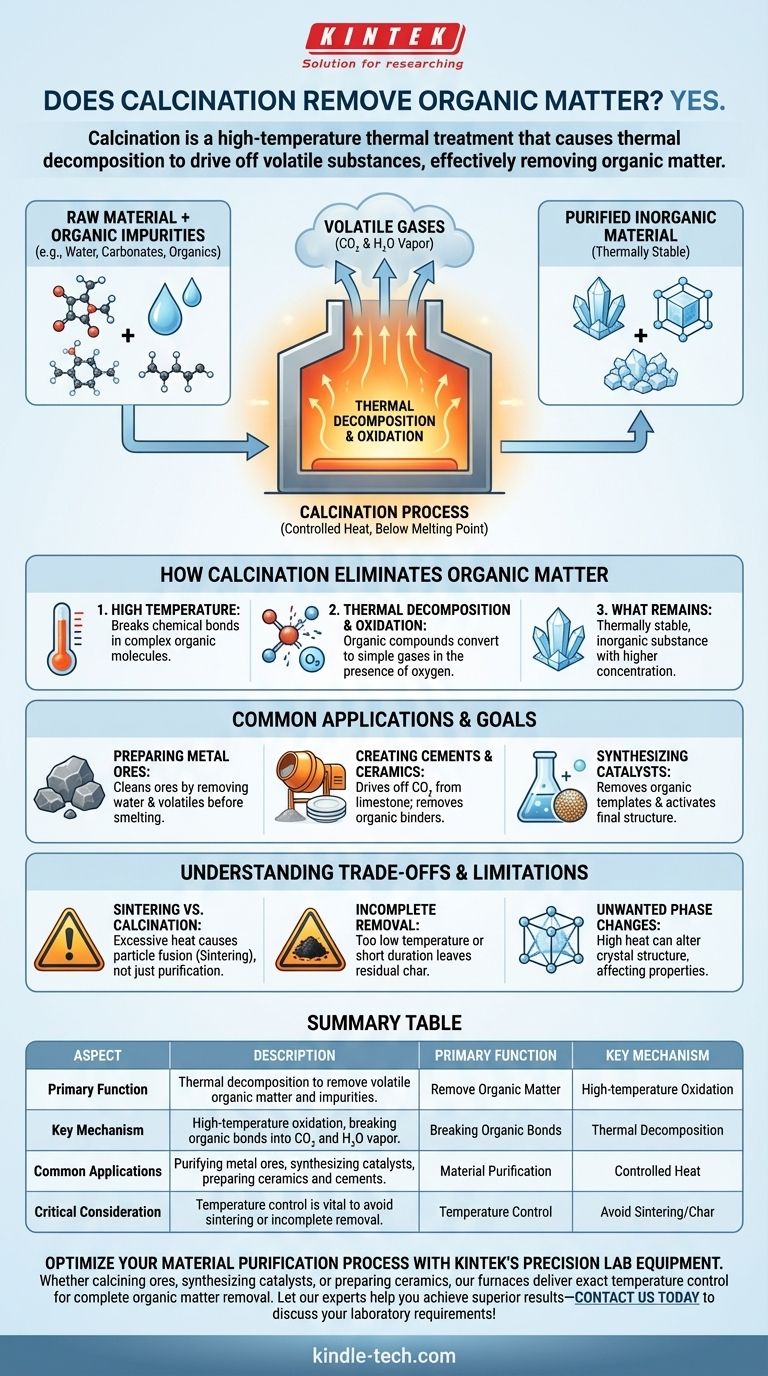

Wie Kalzinierung organische Stoffe eliminiert

Kalzinierung ist nicht nur Erhitzen; es ist ein präziser Prozess, der Wärme nutzt, um spezifische chemische Veränderungen hervorzurufen. Die Entfernung organischer Stoffe ist ein direktes Ergebnis dieser kontrollierten thermischen Zersetzung.

Die Rolle hoher Temperaturen

Die durch hohe Temperaturen zugeführte Energie ist die treibende Kraft hinter dem Prozess. Diese thermische Energie ist ausreichend, um die chemischen Bindungen innerhalb komplexer organischer Moleküle aufzubrechen.

Thermische Zersetzung und Oxidation

Sobald diese Bindungen aufgebrochen sind, zersetzen sich die organischen Verbindungen in einfachere, flüchtige Substanzen. In Anwesenheit von Sauerstoff wird dies zu einer Oxidationsreaktion, die den Kohlenstoff und Wasserstoff in den organischen Stoffen hauptsächlich in Kohlendioxid (CO2) und Wasserdampf (H2O) umwandelt, die dann als Gase entweichen.

Was nach dem Prozess übrig bleibt

Das Endprodukt ist das thermisch stabile, anorganische Material, das Sie reinigen wollten. Durch das Austreiben der organischen Verunreinigungen hinterlässt die Kalzinierung eine Substanz mit einer höheren Konzentration der gewünschten Verbindung.

Häufige Anwendungen und Ziele

Die Fähigkeit, organische Stoffe und andere flüchtige Substanzen zu entfernen, macht die Kalzinierung zu einem kritischen Schritt in vielen industriellen und Laborprozessen.

Vorbereitung von Metallerzen

Wie in der Metallurgie erwähnt, ist die Kalzinierung ein grundlegender Schritt. Sie reinigt Erze, indem sie Wasser, kohlenstoffhaltige Materialien und andere flüchtige Verunreinigungen vor Beginn des Schmelzprozesses entfernt.

Herstellung von Zement und Keramik

Bei der Zementherstellung treibt die Kalzinierung von Kalkstein (Calciumcarbonat) Kohlendioxid aus, um Kalk (Calciumoxid) zu erzeugen. Bei Keramiken entfernt sie organische Bindemittel und Weichmacher, die während des Formgebungsprozesses verwendet werden, und bereitet das Material für den endgültigen Brand (Sintern) vor.

Synthese von Katalysatoren

Die Katalysatorherstellung beinhaltet oft die Kalzinierung eines Vorläufermaterials. Dieser Schritt entfernt unerwünschte organische Templaten oder Salze und aktiviert die endgültige Katalysatorstruktur.

Verständnis der Kompromisse und Einschränkungen

Obwohl leistungsstark, ist die Kalzinierung ein Prozess, der präzise Kontrolle erfordert. Ein Missverständnis ihrer Parameter kann zu unerwünschten Ergebnissen führen.

Sintern vs. Kalzinierung

Die häufigste Falle ist die Anwendung übermäßiger Hitze. Wenn die Temperatur zu nahe an den Schmelzpunkt des Materials gelangt, können Partikel anfangen zu verschmelzen. Dies ist ein separater Prozess, der Sintern genannt wird und darauf abzielt, Dichte und Festigkeit zu erhöhen, nicht nur zu reinigen. Die Verwechslung der beiden kann Ihr beabsichtigtes Ergebnis ruinieren.

Unvollständige Entfernung

Wenn die Temperatur zu niedrig oder die Heizdauer zu kurz ist, werden die organischen Stoffe möglicherweise nicht vollständig entfernt. Dies kann zu Restkohlenstoff oder „Koks“ führen, was die Eigenschaften des Endprodukts beeinträchtigen kann.

Unerwünschte Phasenänderungen

Die beteiligten hohen Temperaturen können auch die Kristallstruktur Ihres Materials verändern. Obwohl dies manchmal das Ziel ist, kann eine unbeabsichtigte Phasenumwandlung die gewünschten chemischen oder physikalischen Eigenschaften des Materials negativ beeinflussen.

Die richtige Wahl für Ihr Ziel treffen

Um die Kalzinierung effektiv einzusetzen, müssen Sie die Prozessparameter auf Ihr spezifisches Ziel abstimmen.

- Wenn Ihr Hauptaugenmerk auf der Reinigung eines Mineralerzes liegt: Die Kalzinierung ist ein standardmäßiger und hochwirksamer Schritt zur Entfernung von Wasser und kohlenstoffhaltigen Verunreinigungen vor der weiteren Verarbeitung.

- Wenn Ihr Hauptaugenmerk auf der Herstellung einer Keramik oder eines Katalysators liegt: Sie müssen den Temperaturanstieg und die Endtemperatur sorgfältig kontrollieren, um organische Bindemittel vollständig zu entfernen, ohne vorzeitiges Sintern zu verursachen.

- Wenn Ihr Hauptaugenmerk auf der Änderung des chemischen Zustands liegt (z. B. Karbonat zu Oxid): Der Schlüssel ist, das Material lange genug bei einer bestimmten Zersetzungstemperatur zu halten, um sicherzustellen, dass die chemische Reaktion vollständig abläuft.

Die Beherrschung der Kalzinierung bedeutet, sie nicht als einfaches Erhitzen, sondern als präzises Instrument für chemische und physikalische Transformationen zu betrachten.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Hauptfunktion | Thermische Zersetzung zur Entfernung flüchtiger organischer Stoffe und Verunreinigungen. |

| Schlüsselmechanismus | Hochtemperatur-Oxidation, Aufbrechen organischer Bindungen in CO₂ und H₂O-Dampf. |

| Häufige Anwendungen | Reinigung von Metallerzen, Synthese von Katalysatoren, Herstellung von Keramiken und Zementen. |

| Kritische Überlegung | Temperaturkontrolle ist entscheidend, um Sintern oder unvollständige Entfernung zu vermeiden. |

Optimieren Sie Ihren Materialreinigungsprozess mit den Präzisionslaborgeräten von KINTEK. Egal, ob Sie Erze kalzinieren, Katalysatoren synthetisieren oder Keramiken vorbereiten, unsere Öfen bieten die exakte Temperaturkontrolle und Gleichmäßigkeit, die Sie für die vollständige Entfernung organischer Stoffe benötigen. Lassen Sie sich von unseren Experten helfen, überragende Ergebnisse zu erzielen – kontaktieren Sie uns noch heute, um Ihre spezifischen Laboranforderungen zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1400℃ Muffelofen für Labor

- 1700℃ Muffelofen für Labor

- 1800℃ Muffelofen für Labor

- Labor-Muffelofen-Bodenhub-Muffelofen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was sind die verschiedenen Arten von Laboröfen? Finden Sie die perfekte Lösung für Ihre Anwendung

- Was wird durch die Veraschung im Muffelofen erreicht? Ein Leitfaden zur präzisen Analyse des anorganischen Gehalts

- Wie genau ist der Muffelofen? Erreicht ±1°C Regelgenauigkeit und ±2°C Gleichmäßigkeit

- Was ist der Unterschied zwischen einem Kammerofen und einem Muffelofen? Wählen Sie den richtigen Laborofen für Ihre Anwendung

- Wie wird der Aschegehalt in einem Muffelofen bestimmt? Beherrschen Sie die Methode der gravimetrischen Analyse