Ja, das Aufkohlen verändert die Abmessungen eines Stahlteils grundlegend. Der Prozess führt Kohlenstoff in die Oberfläche ein und beinhaltet eine anschließende Wärmebehandlung (Abschrecken), die die Mikrostruktur des Stahls verändert, was zu einem vorhersagbaren Wachstum und potenziellen Verzug führt. Diese Maßänderung ist kein Zufall, sondern eine inhärente Konsequenz der metallurgischen Umwandlungen, die die harte, verschleißfeste Oberfläche erzeugen.

Das Kernproblem ist nicht, ob sich die Abmessungen ändern, sondern wie man die Änderung handhabt. Das Aufkohlen verursacht eine Volumenexpansion und Spannungen, die eine Planung für die Nachbearbeitung, wie z.B. Schleifen, erforderlich machen, um die endgültigen Toleranzen zu erreichen.

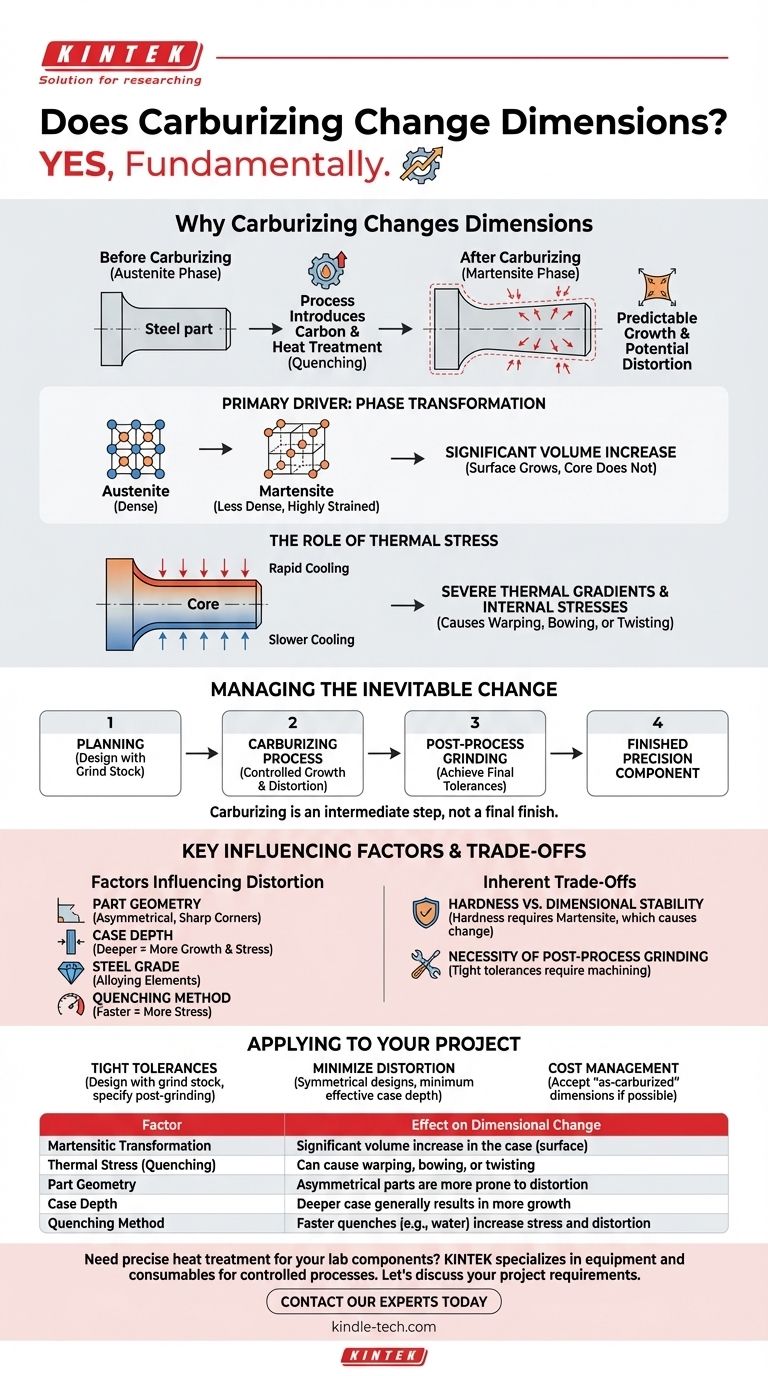

Warum das Aufkohlen die Abmessungen verändert

Die Dimensions- und Formänderungen während des Aufkohlens werden nicht durch einen einzelnen Faktor verursacht, sondern durch eine Kombination chemischer und thermischer Effekte. Das Verständnis dieser Einflussfaktoren ist der Schlüssel zur Vorhersage und Kontrolle des Ergebnisses.

Der Haupttreiber: Phasenübergang

Die bedeutendste Ursache für Maßänderungen ist die martensitische Umwandlung. Während des Abschreckens kühlt die kohlenstoffreiche Stahloberfläche (die Randschicht) schnell ab und wandelt sich von einer dichten Struktur, dem Austenit, in eine weniger dichte, stark verspannte Struktur, den Martensit, um.

Diese Umwandlung von Austenit zu Martensit führt zu einer signifikanten Volumenvergrößerung. Da diese Umwandlung nur in der kohlenstoffangereicherten Randschicht stattfindet, wächst die Oberfläche des Teils buchstäblich, während der weichere, kohlenstoffarme Kern dies nicht tut.

Die Rolle der thermischen Spannung

Die schnelle Abkühlung beim Abschrecken erzeugt starke Temperaturgradienten. Die Oberfläche kühlt und zieht sich viel schneller zusammen als der Kern, wodurch starke innere Spannungen entstehen.

Diese Spannungen können dazu führen, dass sich das Teil verzieht, wölbt oder verdreht. Die endgültige Form ist das Ergebnis des Kampfes zwischen der Volumenexpansion durch die Martensitbildung und der thermischen Kontraktion durch die Abkühlung.

Der Effekt der Kohlenstoffabsorption

Die bloße Diffusion von Kohlenstoffatomen in das Eisenkristallgitter verursacht eine leichte Ausdehnung. Obwohl dies zum Gesamtwachstum beiträgt, ist sein Effekt im Vergleich zur Volumenvergrößerung durch die anschließende Phasenübergang während des Abschreckens gering.

Vorhersage und Management der Änderung

Obwohl Maßänderungen unvermeidlich sind, können ihr Ausmaß und ihre Art kontrolliert werden. Der Hinweis auf die Notwendigkeit "großer Materialzugaben für Nachbearbeitungsvorgänge" unterstreicht, dass die Bewältigung dieser Änderung ein Standardbestandteil des Herstellungsprozesses ist.

Schlüsselfaktoren, die den Verzug beeinflussen

- Teilegeometrie: Asymmetrische Teile oder solche mit scharfen Ecken und dünnen Abschnitten neigen weitaus stärker zum Verzug als einfache, symmetrische Formen.

- Einsatzhärtetiefe: Eine tiefere aufgekohlte Schicht führt im Allgemeinen zu mehr Wachstum und höheren inneren Spannungen.

- Stahlsorte: Die spezifischen Legierungselemente im Stahl beeinflussen, wie er sowohl auf das Aufkohlen als auch auf das Abschrecken reagiert.

- Abschreckmethode: Die Geschwindigkeit und Gleichmäßigkeit des Abschreckens haben einen direkten Einfluss auf das Ausmaß der thermischen Spannung und des Verzugs. Ölbadhärtung ist beispielsweise weniger aggressiv als Wasserhärtung.

Die inhärenten Kompromisse

Die Wahl des Aufkohlens erfordert die Akzeptanz und Planung seiner Konsequenzen. Es ist kein letzter Schritt für hochpräzise Komponenten.

Die Notwendigkeit des Nachschleifens

Aufgrund des vorhersagbaren Wachstums und des potenziellen Verzugs müssen Teile, die enge Toleranzen erfordern, nach dem Aufkohlen bearbeitet werden. Eine bestimmte Menge an "Schleifzugabe" wird absichtlich vor der Wärmebehandlung am Teil belassen, um sie danach zu entfernen.

Prozesskontrolle vs. Endform

Wie in den Referenzen erwähnt, erfordert das Erzielen wiederholbarer Ergebnisse "empirisch gewonnene Erfahrung". Ein erfahrener Wärmebehandler kann den Prozess so steuern, dass ein konsistentes Ausmaß an Wachstum und Verzug erzeugt wird, aber er kann es nicht eliminieren. Diese Konsistenz macht die Nachbearbeitung durch Schleifen vorhersehbar und effizient.

Härte vs. Dimensionsstabilität

Das Ziel des Aufkohlens ist es, eine extrem harte Oberfläche zu erzeugen. Diese Härte wird durch die Bildung von Martensit erreicht, genau die Umwandlung, die die bedeutendste Maßänderung verursacht. Man kann das eine nicht ohne das andere haben.

Wie Sie dies auf Ihr Projekt anwenden

Ihre Strategie muss die Maßänderung von Anfang an in den Designprozess einbeziehen.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen enger Endtoleranzen liegt: Entwerfen Sie das Teil mit zusätzlichem Material (Schleifzugabe) an allen kritischen Oberflächen und spezifizieren Sie einen Nachschleifvorgang nach dem Aufkohlen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung des Verzugs liegt: Entwerfen Sie möglichst symmetrische Teile, vermeiden Sie scharfe innere Ecken und spezifizieren Sie die minimale effektive Einsatzhärtetiefe für Ihre Anwendung.

- Wenn Ihr Hauptaugenmerk auf der Kostenverwaltung für ein unkritisches Teil liegt: Überlegen Sie, ob die "aufgekohlten" Abmessungen für die Funktion des Teils akzeptabel sind, wodurch die Kosten für das Nachschleifen entfallen.

Letztendlich müssen Sie das Aufkohlen als einen Zwischenschritt in der Fertigung betrachten, nicht als eine Endbearbeitung.

Zusammenfassungstabelle:

| Faktor | Auswirkung auf die Maßänderung |

|---|---|

| Martensitische Umwandlung | Signifikante Volumenvergrößerung in der Randschicht (Oberfläche) |

| Thermische Spannung (Abschrecken) | Kann Verzug, Wölbung oder Verdrehung verursachen |

| Teilegeometrie | Asymmetrische Teile sind anfälliger für Verzug |

| Einsatzhärtetiefe | Tiefere Randschicht führt im Allgemeinen zu mehr Wachstum |

| Abschreckmethode | Schnellere Abschreckungen (z.B. Wasser) erhöhen Spannung und Verzug |

Benötigen Sie eine präzise Wärmebehandlung für Ihre Laborkomponenten?

Das Aufkohlen ist ein leistungsstarker Prozess zur Erzeugung verschleißfester Oberflächen, aber die Bewältigung der daraus resultierenden Maßänderungen ist entscheidend für den Erfolg. Bei KINTEK sind wir spezialisiert auf die Bereitstellung der Laborausrüstung und Verbrauchsmaterialien, die für kontrollierte Wärmebehandlungsprozesse erforderlich sind. Unser Fachwissen hilft Ihnen, das Nachschleifen zu planen und die engen Toleranzen zu erreichen, die Ihre Anwendungen erfordern.

Lassen Sie uns Ihre Projektanforderungen besprechen. Kontaktieren Sie noch heute unsere Experten, um sicherzustellen, dass Ihre wärmebehandelten Teile Ihren genauen Spezifikationen entsprechen.

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen-Bodenhub-Muffelofen

- 1700℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- 1700℃ Muffelofen für Labor

- Graphit-Vakuumofen Hochwärmeleitfähige Folien-Graphitierungsöfen

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

Andere fragen auch

- Was ist der Unterschied zwischen einem Muffelofen und einem Heißluftofen? Wählen Sie das richtige Heizgerät für Ihr Labor

- Was ist der Unterschied zwischen einem Muffelofen und einem Trockenschrank? Wählen Sie das richtige thermische Werkzeug

- Was ist der Verwendungszweck einer Muffelofen in einem Lebensmittel-Labor? Unerlässlich für die genaue Aschegehaltsanalyse

- Bei welcher Temperatur sollte ein Ofen betrieben werden? Von Wohnkomfort bis hin zu industriellen Prozessen

- Was ist der Unterschied zwischen einem Muffelofen und einem Trockenschrank? Wählen Sie das richtige Werkzeug für Ihr Labor