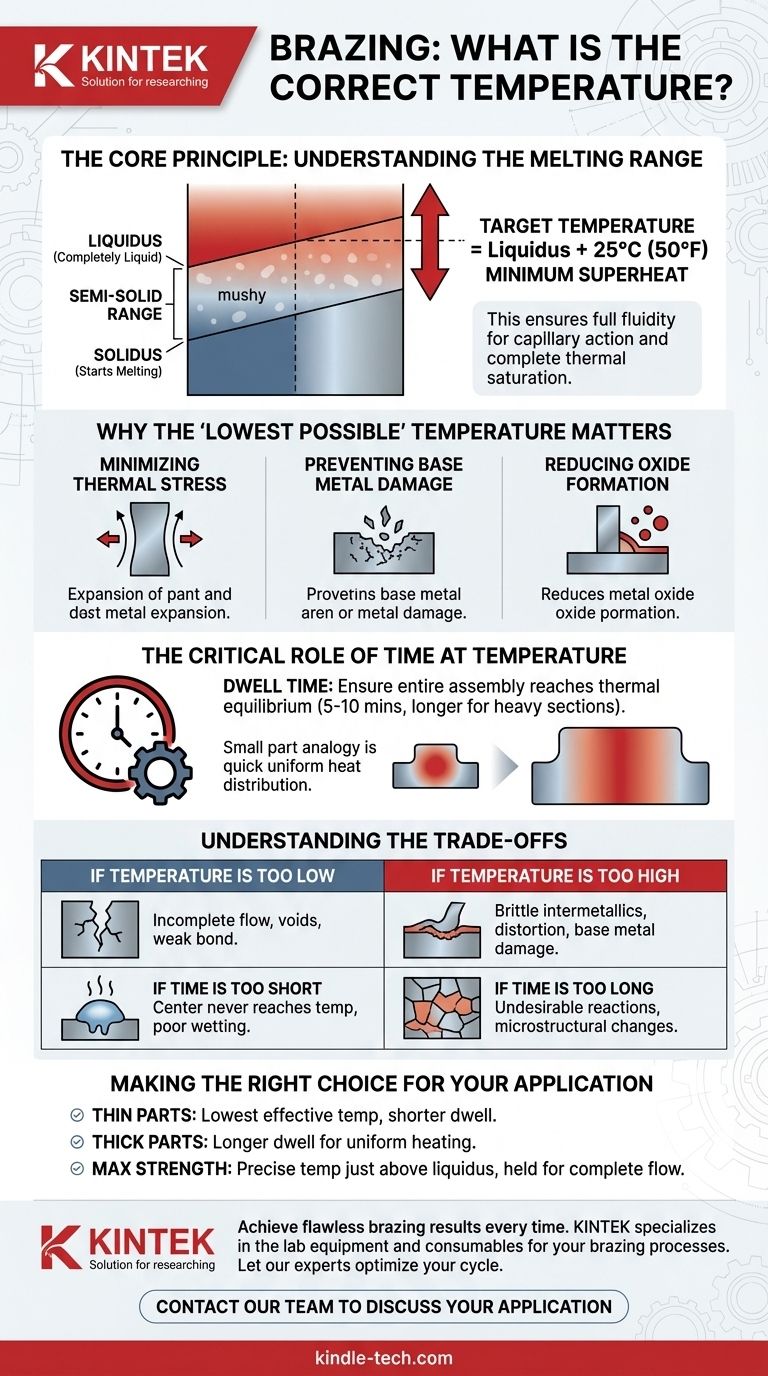

Für eine erfolgreiche Verbindung ist die korrekte Löttemperatur kein Einzelwert, sondern ein spezifisches Ziel innerhalb eines Bereichs. In der Regel sollten Sie eine Temperatur anstreben, die mindestens 25 °C (50 °F) über dem vollständigen Schmelzpunkt (der Liquiduslinie) Ihres Lotmaterials liegt. Dies stellt sicher, dass die Legierung flüssig genug wird, um durch Kapillarwirkung vollständig in die Verbindung zu fließen.

Das Ziel ist es, die niedrigstmögliche Temperatur zu finden, die dennoch eine vollständige Fließfähigkeit des Lotmaterials und eine vollständige thermische Sättigung der Baugruppe gewährleistet. Diese präzise Kontrolle minimiert die thermische Belastung der Teile und sorgt gleichzeitig für eine starke, zuverlässige Verbindung.

Das Kernprinzip: Den Schmelzbereich verstehen

Um die Löttemperatur zu kontrollieren, müssen Sie zunächst verstehen, wie Lötlegierungen schmelzen. Im Gegensatz zu reinen Metallen schmelzen Legierungen über einen Temperaturbereich und nicht an einem einzigen Punkt.

Solidus und Liquidus definieren

Die Soliduslinie ist die Temperatur, bei der das Lotmaterial zum ersten Mal zu schmelzen beginnt. Unterhalb dieser Temperatur ist die Legierung vollständig fest.

Die Liquiduslinie ist die Temperatur, bei der das Lotmaterial vollständig flüssig wird. Der Bereich zwischen Solidus und Liquidus ist ein "breiiger" oder halbflüssiger Zustand.

Die Faustregel der "Überhitzung"

Das Löten muss oberhalb der Liquidustemperatur erfolgen. Die Standardpraxis besteht darin, einen Puffer, oft als "Überhitzung" bezeichnet, von mindestens 25 °C (50 °F) zur Liquidustemperatur hinzuzufügen.

Dieser Puffer stellt sicher, dass das Lotmaterial vollständig flüssig ist und kleinere Temperaturabfälle überwinden kann, wenn es in den vergleichsweise kühleren Verbindungsbereich fließt.

Warum die "niedrigstmögliche" Temperatur wichtig ist

Obwohl Sie die Liquiduslinie überschreiten müssen, kann eine übermäßig hohe Temperatur schädlich sein. Das Einhalten der niedrigsten effektiven Temperatur innerhalb des empfohlenen Bereichs bietet mehrere entscheidende Vorteile.

Minimierung thermischer Belastung

Jedes Material dehnt sich beim Erhitzen aus und zieht sich beim Abkühlen zusammen. Je höher die Temperatur, desto größer ist diese Änderung, was das Risiko von Verformungen oder Spannungsrissen in den Grundmaterialien erhöht.

Vermeidung von Schäden am Grundmetall

Übermäßig hohe Temperaturen können die zu verbindenden Grundmetalle schädigen. Dies kann unerwünschtes Kornwachstum umfassen, das das Material schwächen kann, oder sogar Erosion, bei der das Lotmaterial beginnt, das Grundmetall aufzulösen.

Reduzierung der Oxidbildung

Die Oxidationsrate auf Metalloberflächen steigt exponentiell mit der Temperatur. Das Arbeiten bei der niedrigsten effektiven Temperatur minimiert die Bildung von Oxiden, die den Lotfluss behindern und die Integrität der Verbindung beeinträchtigen können.

Die entscheidende Rolle der Zeit bei Temperatur

Das Erreichen der Zieltemperatur ist nur die Hälfte des Prozesses. Die Dauer, die Sie diese Temperatur halten, bekannt als Haltezeit, ist ebenso entscheidend.

Erreichen des thermischen Gleichgewichts

Ziel ist es, sicherzustellen, dass die gesamte Baugruppe – einschließlich der dicksten Abschnitte jedes Teils – eine gleichmäßige Löttemperatur erreicht. Dies wird als thermisches Gleichgewicht bezeichnet.

Erst wenn die Grundmetalle an der Verbindung die richtige Temperatur haben, ziehen sie das flüssige Lotmaterial durch Kapillarwirkung richtig in den Spalt.

Wie die Masse die Haltezeit beeinflusst

Ein kleines, dünnes Teil erwärmt sich viel schneller als ein großes, schweres. Die Haltezeit muss lang genug sein, damit der Kern des dicksten Bauteils in der Baugruppe die Zieltemperatur erreicht.

Eine typische Haltezeit liegt zwischen 5 und 10 Minuten, muss aber bei sehr schweren oder großen Ofenladungen verlängert werden, um sicherzustellen, dass alle Teile vollständig durchgewärmt sind.

Die Kompromisse verstehen

Um eine perfekte Lötverbindung zu erzielen, müssen Temperatur und Zeit aufeinander abgestimmt werden. Abweichungen vom idealen Prozessfenster bergen spezifische Risiken.

Wenn die Temperatur zu niedrig ist

Das Einstellen der Temperatur zu nahe an der Liquiduslinie bietet möglicherweise nicht genügend Fließfähigkeit, damit das Lotmaterial vollständig durch eine lange oder sehr enge Verbindung fließen kann, was zu Hohlräumen und einer schwachen Verbindung führt.

Wenn die Temperatur zu hoch ist

Übermäßige Hitze kann dazu führen, dass das Lotmaterial aggressiv mit dem Grundmetall reagiert und spröde intermetallische Verbindungen bildet, die die Duktilität und Festigkeit der Verbindung verringern. Es erhöht auch das Risiko einer Teilverformung.

Wenn die Zeit zu kurz ist

Auch wenn die Ofentemperatur korrekt ist, bedeutet eine unzureichende Haltezeit, dass die Mitte des Teils möglicherweise nie die erforderliche Temperatur erreicht. Das Lot schmilzt, "friert" aber beim Kontakt mit dem kühleren Grundmetall ein, was eine ordnungsgemäße Benetzung und einen ordnungsgemäßen Fluss verhindert.

Wenn die Zeit zu lang ist

Das zu lange Halten der Teile auf Temperatur kann zu den gleichen Problemen führen wie eine übermäßige Temperatur. Es kann unerwünschte Wechselwirkungen zwischen Lot und Grundmetall fördern und schädliche Veränderungen der Mikrostruktur der Grundmaterialien verursachen.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie diese Prinzipien, um Ihren Lötprozess basierend auf den spezifischen Eigenschaften Ihrer Teile zu optimieren.

- Wenn Ihr Hauptaugenmerk auf dem Verbinden dünner oder empfindlicher Komponenten liegt: Verwenden Sie die niedrigste effektive Temperatur und eine sorgfältig kontrollierte, kürzere Haltezeit, um das Verformungsrisiko zu minimieren.

- Wenn Ihr Hauptaugenmerk auf dem Löten dicker, schwerer Abschnitte liegt: Planen Sie eine längere Haltezeit ein, um sicherzustellen, dass der Kern des Materials die Zieltemperatur gleichmäßig erreicht.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Verbindungsfestigkeit und -konsistenz liegt: Kontrollieren Sie Ihre Temperatur präzise auf knapp über der Liquiduslinie des Lots und halten Sie sie nur so lange, bis ein vollständiger, überprüfter Fluss erreicht ist.

Das Beherrschen des Zusammenspiels von Temperatur und Zeit ist der Schlüssel zur Herstellung wiederholbarer, hochwertiger Lötverbindungen.

Zusammenfassungstabelle:

| Faktor | Schlüsselprinzip | Ziel/Vorgabe |

|---|---|---|

| Temperatur | Das Löten muss oberhalb des Liquiduspunkts des Lotmaterials erfolgen. | Liquidus + mindestens 25 °C (50 °F) für volle Fließfähigkeit. |

| Haltezeit | Die gesamte Baugruppe muss eine gleichmäßige Temperatur erreichen (thermisches Gleichgewicht). | 5-10 Minuten (länger für schwere Abschnitte). |

| Wichtiges Gleichgewicht | Verwenden Sie die niedrigste effektive Temperatur, um Belastung und Schäden zu minimieren. | Gewährleistet Festigkeit und schützt gleichzeitig die Grundmaterialien. |

Erzielen Sie jedes Mal makellose Lötergebnisse. Das präzise Gleichgewicht von Temperatur und Zeit ist entscheidend für die Integrität der Verbindung. KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die die Kontrolle und Konsistenz bieten, die Ihre Lötprozesse erfordern.

Lassen Sie sich von unseren Experten helfen, Ihren Lötzyklus für stärkere, zuverlässigere Komponenten zu optimieren.

Kontaktieren Sie noch heute unser Team, um Ihre spezifische Anwendung zu besprechen und die richtigen Lösungen für Ihre Laboranforderungen zu entdecken.

Visuelle Anleitung

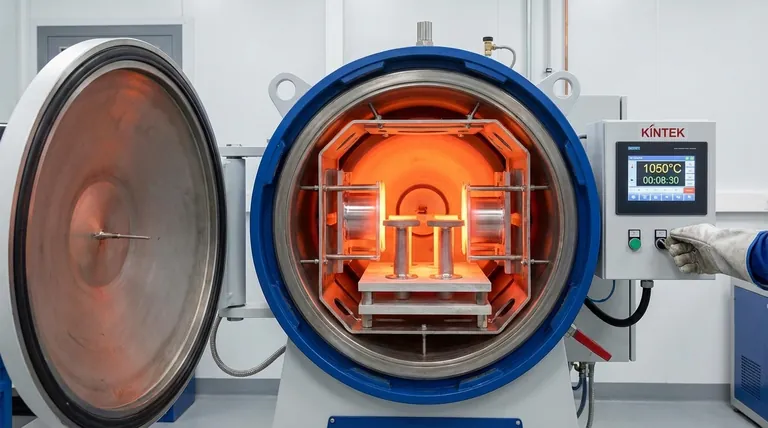

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- Hochdruck-Labor-Vakuumröhrentiegelofen Quarzrohr-Ofen

- 1800℃ Muffelofen für Labor

- Hochtemperatur-Muffelofen für Laborentbinderung und Vorsintern

- Graphitierungs-Vakuumofen für ultrahohe Temperaturen

Andere fragen auch

- Was ist Vakuumlöten? Der ultimative Leitfaden zum hochreinen, flussmittelfreien Metallfügen

- Wofür wird ein Vakuumofen verwendet? Entdecken Sie Reinheit in der Hochtemperaturverarbeitung

- Können unterschiedliche Metalle hartgelötet oder hartgeschweißt werden? Ein Leitfaden für starke, zuverlässige Verbindungen

- Wo werden Vakuumöfen eingesetzt? Unverzichtbar für die hochreine Wärmebehandlung in kritischen Industrien

- Was ist Löten im Rahmen der Wärmebehandlung? Erzielung überlegener Verbindungsqualität und Effizienz