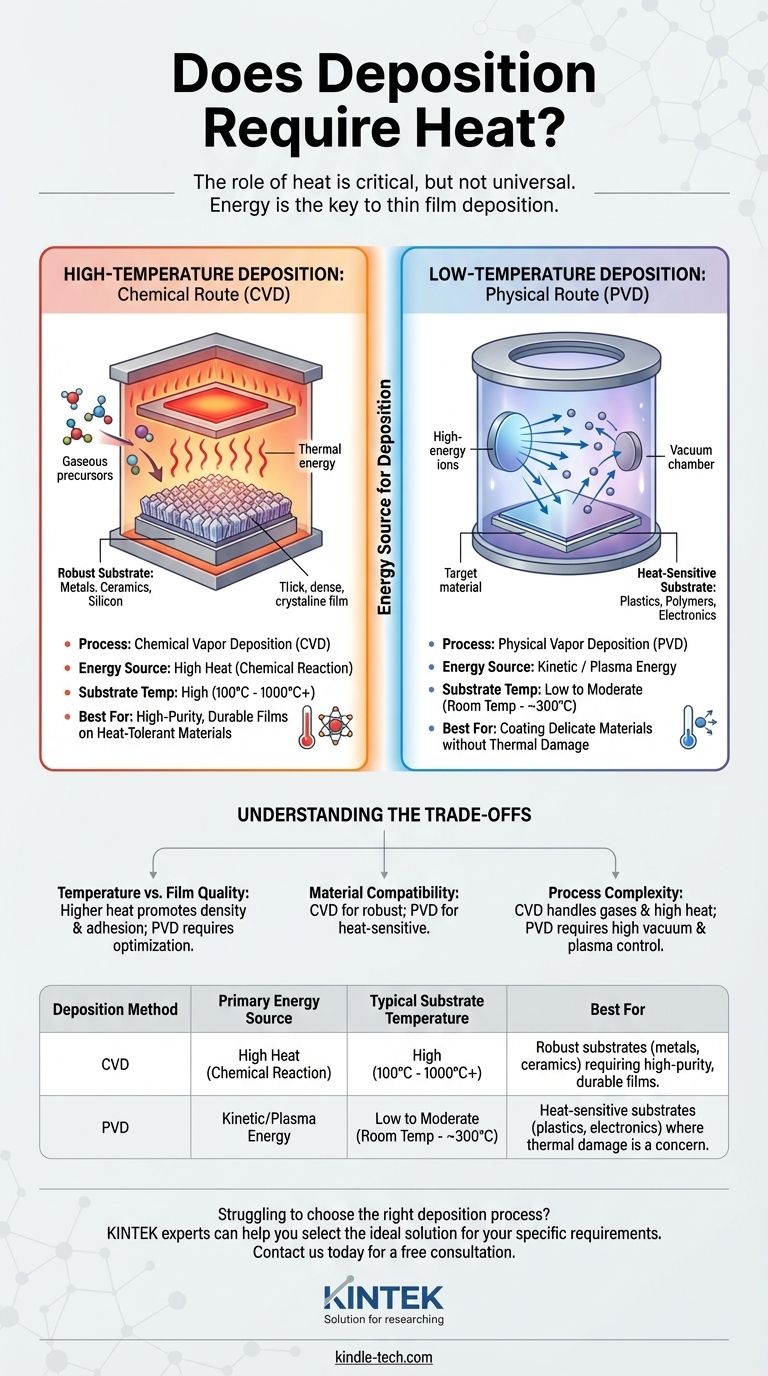

Die Rolle der Wärme bei der Abscheidung ist entscheidend, aber nicht universell. Während viele weit verbreitete industrielle Prozesse, wie die Chemische Gasphasenabscheidung (CVD), auf hohe Temperaturen angewiesen sind, ist dies keine Voraussetzung für alle Abscheidungstechniken. Andere Methoden nutzen andere Energieformen, wie kinetische oder Plasmaenergie, um dünne Filme zu erzeugen, was die Abscheidung auf wärmeempfindlichen Materialien ermöglicht.

Ihre Frage berührt die zentrale Herausforderung der Dünnschichttechnik: Wie man ein Material energetisch so auf eine Oberfläche aufbringt, dass diese Oberfläche nicht beschädigt wird. Die Antwort lautet, dass Wärme nur ein Werkzeug ist; die Wahl zwischen Methoden mit hoher oder niedriger Hitze hängt vollständig von dem zu beschichtenden Material und der gewünschten Filmqualität ab.

Die grundlegende Rolle der Energie bei der Abscheidung

Um zu verstehen, warum Wärme so häufig eingesetzt wird, müssen wir zunächst das grundlegende Ziel der Abscheidung verstehen. Es ist ein Prozess, bei dem eine dünne Schicht eines Materials Atom für Atom aufgetragen wird.

Was ist Abscheidung?

Im Kern beinhaltet die Abscheidung die Umwandlung eines Ausgangsmaterials (des Precursors oder Targets) in einen Dampf. Dieser Dampf transportiert sich dann durch eine Kammer und kondensiert auf einer Zieloberfläche (dem Substrat), wodurch ein fester, gleichmäßiger Dünnfilm entsteht.

Warum Energie notwendig ist

Energie wird für zwei Schlüsselschritte in diesem Prozess benötigt. Erstens wird Energie benötigt, um Atome oder Moleküle aus dem Ausgangsmaterial zu lösen und sie in einen Dampf umzuwandeln. Zweitens, sobald diese Atome das Substrat erreichen, hilft Energie ihnen, sich zu einem dichten, gut haftenden Film anzuordnen. Wärme ist einfach die häufigste und intuitivste Form dieser Energie.

Hochtemperaturabscheidung: Der chemische Weg (CVD)

Die Chemische Gasphasenabscheidung (CVD) ist eine leistungsstarke Technik, die den Einsatz hoher Hitze veranschaulicht. Sie ist ein Industriestandard für die Herstellung von extrem hochwertigen, haltbaren Filmen.

Wie die Chemische Gasphasenabscheidung (CVD) funktioniert

Bei der CVD werden ein oder mehrere flüchtige Precursor-Gase in eine Reaktionskammer eingeleitet. Das Substrat in dieser Kammer wird auf eine sehr hohe Temperatur erhitzt. Diese thermische Energie löst eine chemische Reaktion auf der Oberfläche des Substrats aus, wodurch die Gase zersetzt werden und der gewünschte feste Film abgeschieden wird.

Der Vorteil der Wärme: Hochwertige Filme

Die bei der CVD verwendeten hohen Temperaturen (oft mehrere hundert bis über tausend Grad Celsius) fördern das Wachstum von hochreinen, dichten und kristallinen Filmen mit ausgezeichneter Haftung auf dem Substrat. Die Wärme liefert die Aktivierungsenergie, die für die Bildung starker chemischer Bindungen erforderlich ist.

Niedertemperaturabscheidung: Der physikalische Weg (PVD)

Für Anwendungen, bei denen wärmeempfindliche Substrate wie Kunststoffe, Polymere oder empfindliche Elektronik beteiligt sind, sind Hochtemperaturprozesse keine Option. Hier wird die Physikalische Gasphasenabscheidung (PVD) unerlässlich.

Wie die Physikalische Gasphasenabscheidung (PVD) funktioniert

PVD beschreibt eine Familie von Techniken, die physikalische und keine chemische Mittel zur Erzeugung eines Dampfes verwenden. Diese Methoden übertragen Energie kinetisch oder durch gezielte Erwärmung im Vakuum auf das Ausgangsmaterial, wodurch das Substrat bei oder nahe Raumtemperatur gehalten werden kann.

Sputtern: Einsatz kinetischer Energie

Beim Sputtern wird ein Hochenergieion (wie Argon) beschleunigt, um ein festes Ausgangsmaterial, das sogenannte „Target“, zu bombardieren. Dieser Aufprall wirkt wie ein subatomares Sandstrahlen, das Atome physisch vom Target abschlägt. Diese ausgestoßenen Atome wandern dann durch ein Vakuum und beschichten das Substrat. Das Substrat selbst wird nicht gezielt erwärmt.

Verdampfung: Eine Alternative mit geringerer Hitze

Bei der thermischen Verdampfung wird das Ausgangsmaterial in einem Hochvakuum erhitzt, bis es verdampft, wodurch eine Dampfwolke entsteht, die auf dem kühleren Substrat kondensiert. Obwohl die Quelle heiß ist, kann das Substrat bei einer viel niedrigeren Temperatur gehalten werden, was dies zu einer praktikablen Methode für empfindlichere Materialien macht, als es CVD zulässt.

Die Abwägungen verstehen

Die Wahl zwischen einem Prozess mit hoher oder niedriger Hitze beinhaltet das Abwägen von Leistung, Materialverträglichkeit und Kosten. Es gibt keine einzige „beste“ Methode.

Temperatur vs. Filmqualität

Generell fördern höhere Substrattemperaturen eine bessere Filmqualität, Dichte und Haftung. PVD-Prozesse bei niedrigen Temperaturen können immer noch ausgezeichnete Filme erzeugen, erfordern jedoch möglicherweise eine sorgfältige Optimierung anderer Parameter (wie Vakuumniveau oder Ionenenergie), um Ergebnisse zu erzielen, die mit Hochtemperatur-CVD vergleichbar sind.

Material- und Substratverträglichkeit

Dies ist der kritischste Faktor. CVD ist ideal für robuste Substrate wie Metalle, Keramiken und Siliziumwafer, die hohen Temperaturen standhalten können. PVD ist die definitive Wahl für temperaturempfindliche Substrate wie Kunststoffe, organische Elektronik (OLEDs) und medizinische Implantate.

Prozesskomplexität

Beide Methoden haben ihre eigenen Komplexitäten. CVD erfordert den Umgang mit potenziell gefährlichen Precursor-Gasen und das Management extremer Temperaturen. PVD erfordert hochentwickelte Hochvakuumsysteme und präzise Kontrolle über Plasma- oder Elektronenstrahlen.

Die richtige Wahl für Ihr Ziel treffen

Ihre Entscheidung sollte sich nach den Einschränkungen Ihres Substrats und den Leistungsanforderungen Ihres Films richten.

- Wenn Ihr Hauptaugenmerk auf der höchstmöglichen Filmreinheit und Haltbarkeit auf einem hitzetoleranten Substrat (wie Silizium oder Metall) liegt: Hochtemperatur-CVD ist oft die überlegene Wahl aufgrund seiner Fähigkeit, stark gebundene, dichte Filme zu erzeugen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines wärmeempfindlichen Materials (wie Kunststoff oder einer elektronischen Komponente) liegt: PVD-Methoden wie Sputtern sind die notwendige Lösung, da sie das Substrat nicht erwärmen müssen.

- Wenn Sie eine Balance aus guter Filmqualität auf einem mäßig empfindlichen Substrat benötigen: PVD durch thermische Verdampfung oder eine spezielle Technik wie Plasma-Enhanced CVD (PECVD) kann einen effektiven Mittelweg bieten.

Letztendlich befähigt Sie das Verständnis, dass Wärme nur eine Energieform ist, die bei der Abscheidung verwendet wird, die Auswahl des Prozesses, der zu Ihrem spezifischen Ziel passt.

Zusammenfassungstabelle:

| Abscheidungsmethode | Primäre Energiequelle | Typische Substrattemperatur | Am besten geeignet für |

|---|---|---|---|

| Chemische Gasphasenabscheidung (CVD) | Hohe Hitze (Chemische Reaktion) | Hoch (100°C - 1000°C+) | Robuste Substrate (Metalle, Keramiken), die hochreine, haltbare Filme erfordern. |

| Physikalische Gasphasenabscheidung (PVD) | Kinetische/Plasmaenergie | Niedrig bis moderat (Raumtemperatur - ~300°C) | Wärmeempfindliche Substrate (Kunststoffe, Elektronik), bei denen thermische Schäden ein Problem darstellen. |

Sie haben Schwierigkeiten bei der Auswahl des richtigen Abscheidungsprozesses für Ihr spezifisches Substrat und Ihre Leistungsanforderungen?

Bei KINTEK sind wir auf Laborgeräte und Verbrauchsmaterialien für die präzise Dünnschichtabscheidung spezialisiert. Ob Sie die hochwertigen Filme eines CVD-Systems oder die schonende Verarbeitung eines PVD-Systems für empfindliche Materialien benötigen, unsere Experten helfen Ihnen bei der Auswahl der idealen Lösung.

Kontaktieren Sie uns noch heute, um Ihre Anwendung zu besprechen, und lassen Sie uns Ihnen helfen, den perfekten Dünnfilm für Ihre Forschungs- oder Produktionsanforderungen zu erzielen.

Visuelle Anleitung

Ähnliche Produkte

- Chemische Gasphasenabscheidung CVD-Anlagenkammer-Schiebe-PECVD-Rohröfen mit Flüssiggasifikator PECVD-Maschine

- RF PECVD System Hochfrequenz-Plasma-unterstützte chemische Gasphasenabscheidung RF PECVD

- Kundenspezifische vielseitige CVD-Rohröfen-Systemausrüstung für die chemische Gasphasenabscheidung

- Geteilter Kammer-CVD-Röhrenofen mit Vakuumpumpe, Anlage für chemische Gasphasenabscheidung

- 1200℃ Spaltrohr-Ofen mit Quarzrohr Labor-Rohröfen

Andere fragen auch

- Welche Farbe haben CVD-Diamanten? Einblicke in den Prozess von Braun-Stich bis farbloser Schönheit

- Was ist PECVD in der Halbleiterfertigung? Ermöglicht Niedertemperatur-Dünnschichtabscheidung für ICs

- Was sind die Schritte des CVD-Prozesses? Ein Leitfaden zur präzisen Dünnschichtabscheidung

- Was ist der Prozess der Vakuumbeschichtung? Beherrschung der CVD- und PVD-Dünnschichtbeschichtung

- Was sind Abscheidungsmethoden? Ein Leitfaden zu PVD- und CVD-Dünnschichttechniken