Ja, das Härten beeinflusst die Abmessungen eines Materials grundlegend. Nahezu alle Härteprozesse beinhalten thermische Zyklen und innere Strukturänderungen, die dazu führen, dass Teile wachsen, schrumpfen, sich verziehen oder anderweitig verformen. Diese Maßabweichung ist kein Defekt, sondern eine inhärente Folge der metallurgischen Umwandlungen, die Härte und Festigkeit erhöhen.

Die zentrale Herausforderung in der Präzisionsfertigung ist nicht, ob sich die Abmessungen während des Härtens ändern, sondern wie diese Änderungen vorhergesagt und kontrolliert werden können. Die endgültige Größe und Form eines gehärteten Teils ist das Ergebnis eines komplexen Zusammenspiels zwischen thermischer Kontraktion und der Volumenänderung durch innere Phasenumwandlungen.

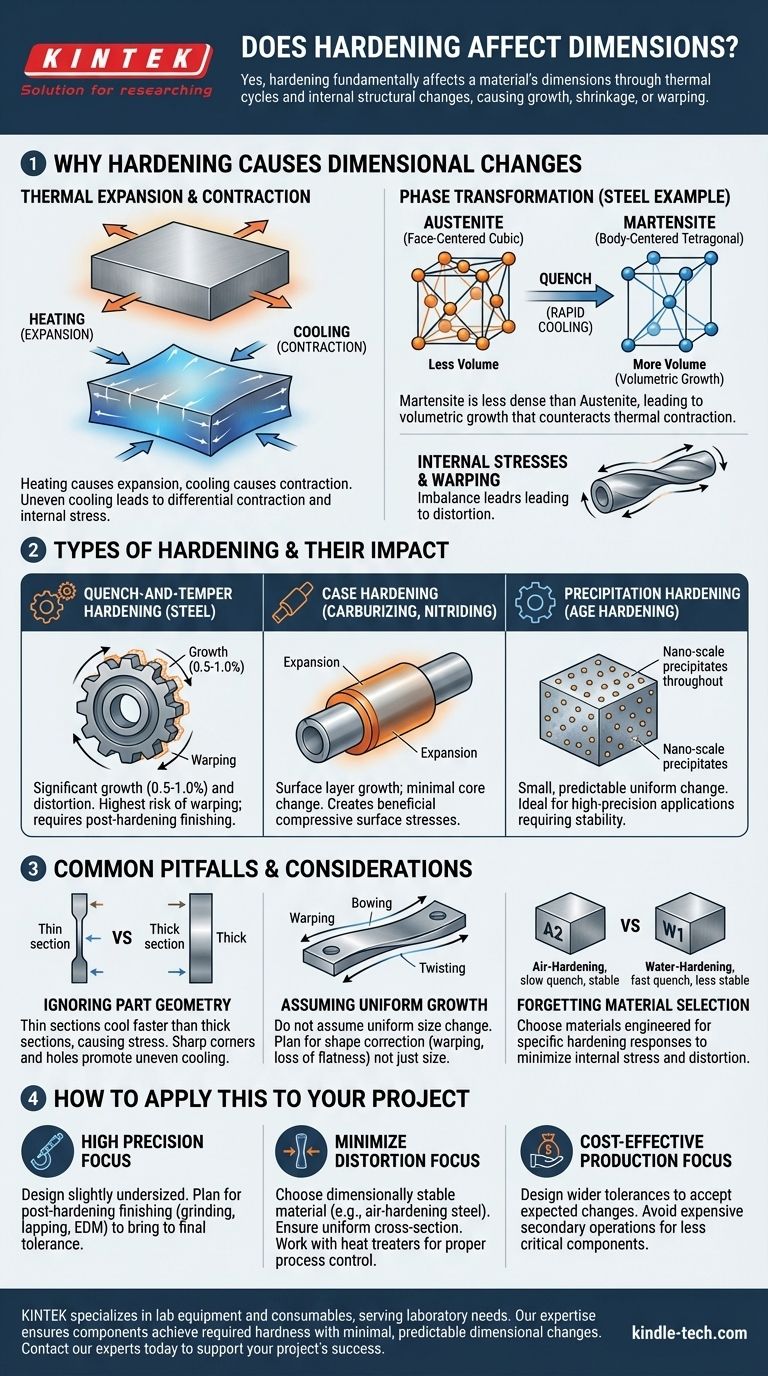

Warum Härten Maßänderungen verursacht

Das Verständnis der Ursachen dieser Änderungen ist entscheidend für jeden, der hochpräzise Bauteile konstruiert oder fertigt. Die Effekte werden durch zwei primäre physikalische Phänomene angetrieben.

Die Rolle der Wärmeausdehnung und -kontraktion

Dies ist der einfachste Faktor. Wenn Sie ein Metallteil zum Härten erhitzen, dehnt es sich aus. Wenn Sie es abschrecken oder abkühlen, zieht es sich zusammen. Wenn die Abkühlung nicht über das gesamte Teil hinweg vollkommen gleichmäßig ist, kann allein diese differentielle Kontraktion zu Verzug und inneren Spannungen führen.

Der kritische Faktor: Phasenumwandlung

Bei vielen Materialien, insbesondere Stahl, beinhaltet das Härten eine Änderung der inneren Kristallstruktur oder Phase des Materials. Während des Erhitzungsprozesses für Stahl ändert sich seine Struktur in eine Phase namens Austenit.

Wenn der Stahl schnell abgekühlt (abgeschreckt) wird, wandelt sich dieser Austenit in eine sehr harte, spröde Struktur namens Martensit um. Entscheidend ist, dass die Martensit-Kristallstruktur weniger dicht ist und mehr physikalisches Volumen einnimmt als der Austenit, den sie ersetzt.

Dieses Volumenwachstum durch die martensitische Umwandlung wirkt der thermischen Kontraktion durch Abkühlung direkt entgegen, was die endgültige Maßänderung komplex und schwer vorhersehbar macht.

Innere Spannungen und Verzug

Die Kombination aus schneller Abkühlung und Phasenumwandlung erfolgt selten gleichmäßig. Die Oberfläche eines Teils kühlt viel schneller ab als sein Kern, was bedeutet, dass sich die Oberfläche mit einer anderen Geschwindigkeit umwandelt und zusammenzieht als das Innere.

Dieses Ungleichgewicht erzeugt immense innere Spannungen. Diese Spannungen bauen sich ab, indem sie das Teil physikalisch verformen, was zu Verzug, Wölbung oder Verdrehung führt.

Arten des Härtens und ihre Auswirkungen

Verschiedene Härteverfahren erzeugen unterschiedliche Grade von Maßänderungen.

Härten und Anlassen (Stahl)

Dies ist die gebräuchlichste Methode zum Durchhärten von Stahl und führt typischerweise zu den größten Maßänderungen. Die Umwandlung in Martensit verursacht eine vorhersehbare Volumenvergrößerung, oft im Bereich von 0,5 % bis 1,0 %, aber die endgültige Form ist sehr anfällig für Verzug.

Einsatzhärten (Aufkohlen, Nitrieren)

Diese Prozesse härten nur die Oberfläche eines Teils. Da die Phasenumwandlung und die Zusammensetzungsänderungen auf eine dünne äußere "Randschicht" beschränkt sind, konzentriert sich auch das Maßwachstum dort. Dies kann dazu führen, dass die Oberfläche des Teils wächst, wodurch Druckspannungen entstehen, die oft vorteilhaft für die Ermüdungslebensdauer sind, aber bei den Endabmessungen berücksichtigt werden müssen.

Ausscheidungshärten (Alterungshärten)

Diese Methode, die für Aluminium und PH-Stähle erwähnt wird, beruht nicht auf einer martensitischen Umwandlung. Stattdessen beinhaltet sie das Erhitzen des Materials, um bestimmte Elemente in Lösung zu fixieren, gefolgt von einem Alterungsprozess bei niedrigerer Temperatur, der es diesen Elementen ermöglicht, nanoskalige Ausscheidungen zu bilden.

Dieser Prozess verursacht viel kleinere und vorhersehbarere Maßänderungen, typischerweise eine leichte, gleichmäßige Kontraktion oder Expansion. Dies ist ein Hauptgrund, warum diese Materialien oft für hochpräzise Anwendungen gewählt werden, bei denen die Stabilität nach dem Härten von größter Bedeutung ist.

Häufige Fallstricke und Überlegungen

Ein erfolgreiches Wärmebehandlungsmanagement erfordert die Antizipation dieser Herausforderungen.

Ignorieren der Teilegeometrie

Maßänderungen sind bei einem komplexen Teil niemals gleichmäßig. Dünne Abschnitte kühlen schneller ab und wandeln sich früher um als dicke, schwere Abschnitte. Bohrungen, Passfedernuten und scharfe Kanten erzeugen alle Spannungskonzentrationen und fördern eine ungleichmäßige Abkühlung, wodurch sie zu Hauptstellen für Rissbildung und Verzug werden.

Annahme eines gleichmäßigen Wachstums

Gehen Sie nicht davon aus, dass ein Teil einfach gleichmäßig größer oder kleiner wird. Verzug und der Verlust von Ebenheit oder Rundheit sind weitaus häufigere Ergebnisse. Sie müssen eine Formkorrektur planen, nicht nur eine Größenkorrektur.

Vergessen der Materialauswahl

Verschiedene Legierungen sind für unterschiedliche Härteergebnisse ausgelegt. Ein ölhärtender oder lufthärtender Werkzeugstahl (wie A2) ist so konzipiert, dass er weniger stark abgeschreckt wird als ein wasserhärtender Stahl (wie W1). Dieses langsamere, schonendere Abschrecken reduziert interne Spannungen und Verzug erheblich und macht das Material maßstabiler.

Wie Sie dies auf Ihr Projekt anwenden können

Betrachten Sie das Härten nicht als letzten Schritt, sondern als integralen Bestandteil des Fertigungsprozesses, der von Anfang an geplant werden muss.

- Wenn Ihr Hauptaugenmerk auf hoher Präzision liegt: Sie müssen das Teil mit der Erwartung einer Nachbearbeitung nach dem Härten konstruieren. Die Standardpraxis besteht darin, das Teil leicht untermaßig zu bearbeiten, zu härten und dann durch Schleifen, Läppen oder Erodieren Verzug zu entfernen und es auf die endgültige Toleranz zu bringen.

- Wenn Ihr Hauptaugenmerk auf der Minimierung von Verzug liegt: Wählen Sie ein Material, das für seine Maßstabilität bekannt ist (wie einen lufthärtenden Stahl), stellen Sie sicher, dass das Teil, wo möglich, einen gleichmäßigen Querschnitt hat, und arbeiten Sie mit einem Wärmebehandler zusammen, der den Prozess mit geeigneten Vorrichtungen und Abschreckkontrolle steuern kann.

- Wenn Ihr Hauptaugenmerk auf einer kostengünstigen Produktion liegt: Für weniger kritische Bauteile können Sie Toleranzen so breit gestalten, dass sie die erwarteten Maßänderungen ohne teure Sekundäroperationen akzeptieren.

Die Berücksichtigung von Maßänderungen während des Härtens ist ein grundlegendes Prinzip des Ingenieurdesigns und der Fertigung.

Zusammenfassungstabelle:

| Härteverfahren | Primärer dimensionaler Effekt | Wichtige Überlegung |

|---|---|---|

| Härten und Anlassen | Erhebliches Wachstum (0,5-1,0 %) und Verzug | Höchstes Verzugsrisiko; erfordert Nachbearbeitung nach dem Härten |

| Einsatzhärten | Wachstum der Oberflächenschicht; minimale Kernänderung | Erzeugt vorteilhafte Druckeigenspannungen an der Oberfläche |

| Ausscheidungshärten | Kleine, vorhersehbare gleichmäßige Änderung | Ideal für hochpräzise Anwendungen, die Stabilität erfordern |

Benötigen Sie Präzisionsteile, die nach dem Härten exakte Spezifikationen erfüllen? KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien und bedient Laborbedürfnisse. Unsere Expertise in Materialwissenschaft und Prozessoptimierung stellt sicher, dass Ihre Komponenten die erforderliche Härte mit minimalen, vorhersehbaren Maßänderungen erreichen. Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie wir den Erfolg Ihres Projekts unterstützen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Wärmebehandlungs-Sinter-Hartlöt-Ofen

- 2200 ℃ Wolfram-Vakuumwärmebehandlungs- und Sinterofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist das Vakuumwärmebehandlungsverfahren? Erzielen Sie überlegene Kontrolle, Sauberkeit und Qualität

- Was sind Vakuumofen-Teile? Ein Leitfaden zu den Kernsystemen für die Präzisionswärmebehandlung

- Wie hoch ist die Leckrate eines Vakuumofens? Prozessreinheit und Wiederholbarkeit gewährleisten

- Wofür wird ein Vakuumofen verwendet? Ermöglichen Sie hochreine Wärmebehandlung für überlegene Materialien

- Wofür werden Vakuumöfen verwendet? Erzielen Sie unübertroffene Materialreinheit und Leistung