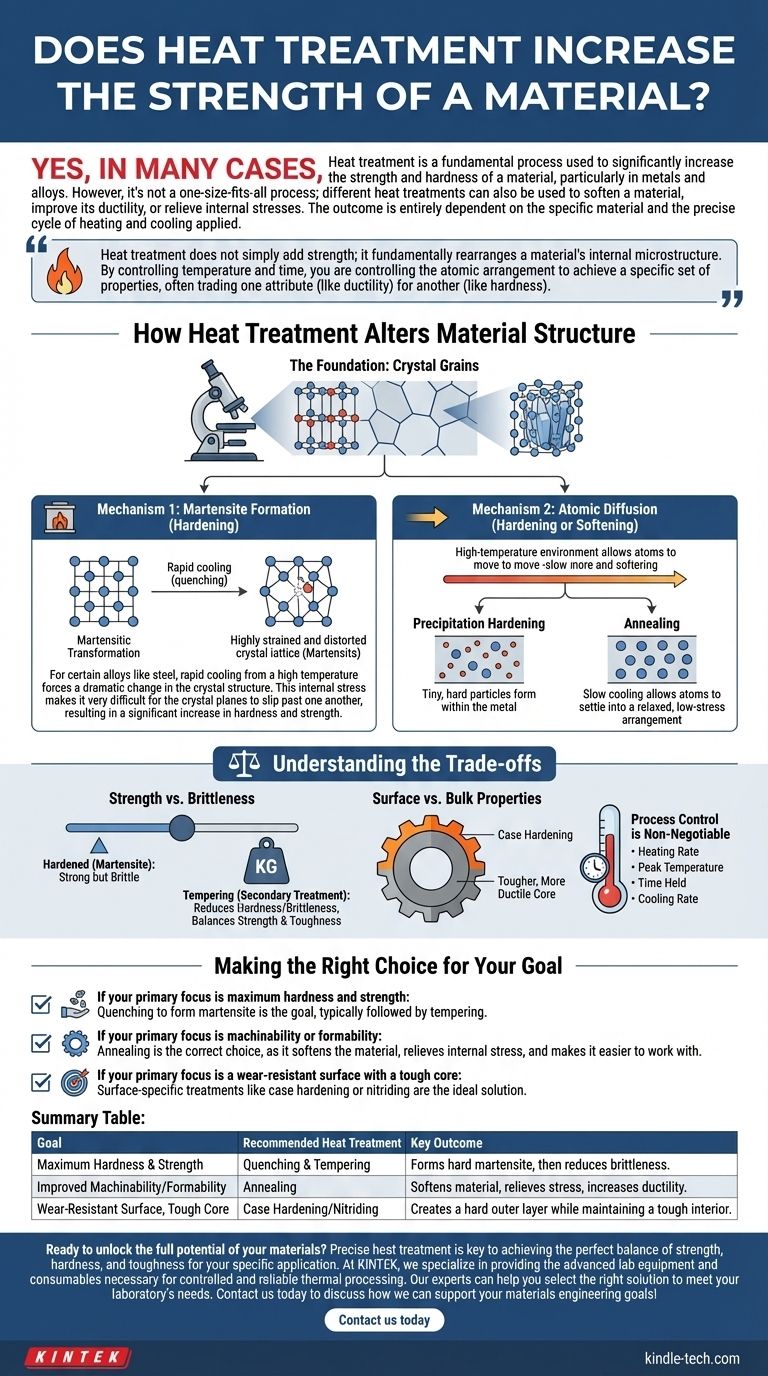

Ja, in vielen Fällen ist die Wärmebehandlung ein grundlegender Prozess, der verwendet wird, um die Festigkeit und Härte eines Materials, insbesondere bei Metallen und Legierungen, erheblich zu steigern. Es ist jedoch kein Einheitsverfahren; verschiedene Wärmebehandlungen können auch dazu verwendet werden, ein Material zu erweichen, seine Duktilität zu verbessern oder innere Spannungen abzubauen. Das Ergebnis hängt vollständig vom spezifischen Material und dem präzisen Heiz- und Kühlzyklus ab.

Wärmebehandlung erhöht nicht einfach die Festigkeit; sie ordnet die innere Mikrostruktur eines Materials grundlegend neu an. Durch die Kontrolle von Temperatur und Zeit steuern Sie die atomare Anordnung, um eine bestimmte Reihe von Eigenschaften zu erreichen, wobei oft ein Attribut (wie Duktilität) gegen ein anderes (wie Härte) getauscht wird.

Wie Wärmebehandlung die Materialstruktur verändert

Wärmebehandlung funktioniert, indem sie die Art und Weise nutzt, wie Atome in einem festen Material, insbesondere Metallen, auf thermische Energie reagieren. Sie ermöglicht die kontrollierte Manipulation der mikroskopischen Kristallstruktur des Materials, bekannt als Mikrostruktur.

Die Grundlage: Kristallkörner

Metalle sind kristallin, das heißt, ihre Atome sind in einem geordneten, sich wiederholenden Muster, einem Gitter, angeordnet. Diese Gitter gruppieren sich zu mikroskopischen Kristallen oder „Körnern“. Die Größe, Form und innere Struktur dieser Körner bestimmen die mechanischen Grundeigenschaften des Materials wie Festigkeit, Härte und Duktilität.

Mechanismus 1: Martensitbildung (Härten)

Bei bestimmten Legierungen wie Stahl erzwingt schnelles Abkühlen (Abschrecken) von einer hohen Temperatur eine dramatische Veränderung der Kristallstruktur. Dieser Prozess ist als martensitische Umwandlung bekannt.

Atome haben keine Zeit, in ihre normalen, energiearmen Positionen zurückzukehren. Sie werden in einem stark verspannten und verzerrten Kristallgitter, dem Martensit, eingeschlossen. Diese innere Spannung erschwert das Gleiten der Kristallebenen erheblich, was zu einer signifikanten Erhöhung der Härte und Festigkeit führt.

Mechanismus 2: Atomare Diffusion (Härten oder Erweichen)

Wenn ein Material bei hoher Temperatur gehalten wird, gewinnen Atome genug Energie, um sich innerhalb des Kristallgitters zu bewegen oder zu diffundieren. Dieser Mechanismus kann für gegensätzliche Effekte genutzt werden.

In einigen Legierungen (wie Aluminium) ermöglicht er die Ausscheidungshärtung, bei der sich winzige, harte Partikel im Metall bilden, die die Bewegung behindern und die Festigkeit erhöhen.

Umgekehrt ermöglicht langsames Abkühlen den Atomen, sich in einer entspannten, spannungsarmen Anordnung niederzulassen. Dieser Prozess, genannt Glühen, baut innere Spannungen ab, erhöht die Homogenität und macht das Material typischerweise weicher und duktiler.

Die Kompromisse verstehen

Die Erhöhung einer Eigenschaft, wie der Festigkeit, geht fast immer auf Kosten einer anderen. Dies ist die zentrale Herausforderung der Werkstofftechnik.

Festigkeit vs. Sprödigkeit

Der häufigste Kompromiss ist Festigkeit gegen Zähigkeit. Ein Material, das durch Martensitbildung gehärtet wurde, ist außergewöhnlich fest, aber auch sehr spröde, was bedeutet, dass es bei Stößen eher bricht oder zerspringt.

Um dem entgegenzuwirken, wird nach dem Abschrecken oft eine sekundäre, bei niedrigerer Temperatur durchgeführte Wärmebehandlung, das Anlassen, angewendet. Das Anlassen reduziert einen Teil der Härte und Sprödigkeit, was zu einem nützlicheren Gleichgewicht zwischen hoher Festigkeit und ausreichender Zähigkeit führt.

Oberflächen- vs. Volumeneigenschaften

Einige Anwendungen erfordern eine harte, verschleißfeste Oberfläche, aber einen zäheren, duktileren Kern, der Stöße absorbieren kann. Wärmebehandlung kann dies erreichen.

Prozesse wie die Einsatzhärtung oder die in der Forschung erwähnten Plasmabehandlungen modifizieren selektiv nur die Oberflächenchemie und -struktur. Sie erzeugen eine harte „Randschicht“, ohne die Volumeneigenschaften des darunter liegenden Materials zu verändern, was das Beste aus beiden Welten für Bauteile wie Zahnräder und Lager bietet.

Prozesskontrolle ist nicht verhandelbar

Der Erfolg der Wärmebehandlung hängt von präziser Kontrolle ab. Die Aufheizrate, die Spitzentemperatur, die Haltezeit bei dieser Temperatur und die Abkühlrate sind allesamt kritische Variablen. Eine geringfügige Abweichung kann zu einem Teil führen, das zu weich, zu spröde, gerissen oder verzogen ist.

Die richtige Wahl für Ihr Ziel treffen

Die korrekte Wärmebehandlung wird durch Ihr Endziel für das Material definiert.

- Wenn Ihr Hauptaugenmerk auf maximaler Härte und Festigkeit liegt: Das Abschrecken zur Martensitbildung ist das Ziel, typischerweise gefolgt von Anlassen, um die Sprödigkeit auf ein akzeptables Maß zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf Bearbeitbarkeit oder Formbarkeit liegt: Glühen ist die richtige Wahl, da es das Material erweicht, innere Spannungen abbaut und die Bearbeitung erleichtert.

- Wenn Ihr Hauptaugenmerk auf einer verschleißfesten Oberfläche mit einem zähen Kern liegt: Oberflächenspezifische Behandlungen wie Einsatzhärten oder Nitrieren sind die ideale Lösung.

Letztendlich ermöglicht die Wärmebehandlung, ein einziges Material zu nehmen und seine innere Struktur präzise an eine Vielzahl von technischen Anforderungen anzupassen.

Zusammenfassungstabelle:

| Ziel | Empfohlene Wärmebehandlung | Wichtigstes Ergebnis |

|---|---|---|

| Maximale Härte & Festigkeit | Abschrecken & Anlassen | Bildet harten Martensit, reduziert dann die Sprödigkeit. |

| Verbesserte Bearbeitbarkeit/Formbarkeit | Glühen | Erweicht Material, baut Spannungen ab, erhöht die Duktilität. |

| Verschleißfeste Oberfläche, zäher Kern | Einsatzhärten/Nitrieren | Erzeugt eine harte Außenschicht bei gleichzeitig zähem Inneren. |

Bereit, das volle Potenzial Ihrer Materialien zu erschließen?

Präzise Wärmebehandlung ist der Schlüssel, um das perfekte Gleichgewicht aus Festigkeit, Härte und Zähigkeit für Ihre spezifische Anwendung zu erreichen. Bei KINTEK sind wir spezialisiert auf die Bereitstellung modernster Laborgeräte und Verbrauchsmaterialien, die für eine kontrollierte und zuverlässige thermische Verarbeitung notwendig sind.

Unsere Experten helfen Ihnen gerne bei der Auswahl der richtigen Lösung für die Anforderungen Ihres Labors. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre werkstofftechnischen Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Vertikaler Labortiegelofen

- 1400℃ Labor-Hochtemperatur-Rohröfen mit Aluminiumoxidrohr

- Vakuumwärmebehandlungsöfen mit Keramikfaser-Auskleidung

- Vakuum-Wärmebehandlungs- und Levitation-Induktionsschmelzofen

- Vakuum-Molybdän-Draht-Sinterofen zum Vakuumsintern

Andere fragen auch

- Was ist ein vertikaler Rohrofen? Nutzen Sie die Schwerkraft für überragende Gleichmäßigkeit und Prozesskontrolle

- Wie reinigt man ein Rohrofenrohr? Eine Schritt-für-Schritt-Anleitung für sichere und effektive Wartung

- Was ist der Unterschied zwischen einem Aufstrom- und einem Horizontalofen? Finden Sie die perfekte Lösung für das Layout Ihres Hauses

- Was ist der Glühprozess von Rohren? Erzielen Sie optimale Weichheit und Duktilität für Ihre Rohre

- Welche Temperatur hat das Rohranlassen? Ein Leitfaden zu materialspezifischen Bereichen für optimale Ergebnisse