Ja, Metall verdampft absolut im Vakuum. Tatsächlich ist die Erzeugung eines Vakuums der wesentliche Schritt, der es ermöglicht, Metalle und andere Materialien auf kontrollierte, nützliche Weise zu verdampfen. Dieser Prozess, bekannt als Vakuumverdampfung oder thermische Verdampfung, ist ein Eckpfeiler der modernen Fertigung für alles, von Computerchips bis hin zu optischen Linsen.

Die entscheidende Erkenntnis ist, dass ein Vakuum die Verdampfung nicht verursacht, aber die Temperatur und Energie, die dafür erforderlich sind, drastisch senkt. Es ebnet den Weg für verdampfte Atome, sich zu bewegen, und ermöglicht die Erzeugung präziser, ultradünner Schichten.

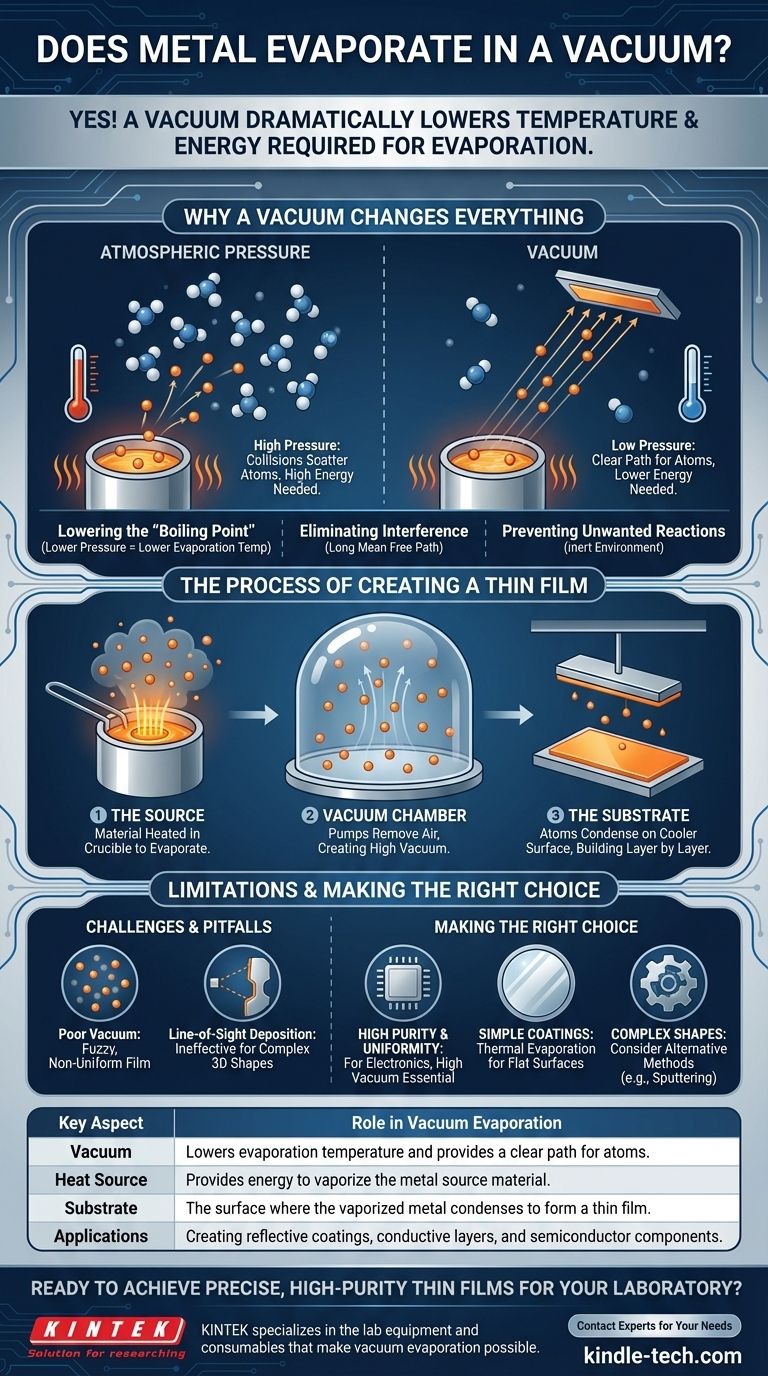

Warum ein Vakuum alles für die Verdampfung verändert

Um den Prozess zu verstehen, müssen wir zunächst die Rolle des Drucks verstehen. Verdampfung ist der Übergang einer Substanz von einem festen oder flüssigen Zustand in einen gasförmigen. Ein Vakuum ist einfach ein Raum mit extrem niedrigem Druck und sehr wenigen Luftpartikeln.

Senkung des "Siedepunkts"

Jedes Material hat eine Temperatur, bei der seine Atome genügend Energie haben, um seine Oberfläche zu verlassen. Bei normalem atmosphärischem Druck ist diese Temperatur für Metalle sehr hoch.

Ein Vakuum reduziert den Druck, der auf die Materialoberfläche drückt, drastisch. Da diese entgegenwirkende Kraft entfernt ist, benötigen Metallatome viel weniger thermische Energie, um sich zu lösen und in die Gasphase überzugehen. Dies senkt effektiv die Verdampfungstemperatur des Materials, ähnlich wie Wasser in großen Höhen bei niedrigerer Temperatur kocht.

Beseitigung von Interferenzen

Unter normalen atmosphärischen Bedingungen würde ein verdampftes Metallatom fast sofort mit Milliarden von Luftmolekülen (wie Sauerstoff und Stickstoff) kollidieren. Diese Kollisionen würden die Metallatome zerstreuen und sie daran hindern, sich in einer vorhersagbaren Richtung zu bewegen.

In einem Hochvakuum ist der Weg frei. Die verdampften Metallatome können sich geradlinig von der Quelle zu ihrem Ziel bewegen, ohne Interferenzen. Dies wird als lange mittlere freie Weglänge bezeichnet.

Verhinderung unerwünschter Reaktionen

Viele Metalle sind bei ihren Verdampfungstemperaturen hochreaktiv. Wenn sie Luft ausgesetzt würden, würden sie sofort oxidieren oder andere Verbindungen bilden, was das Endprodukt verunreinigen würde.

Ein Vakuum bietet eine inerte Umgebung und stellt sicher, dass das verdampfte Material rein bleibt, während es von der Quelle zur Zieloberfläche gelangt.

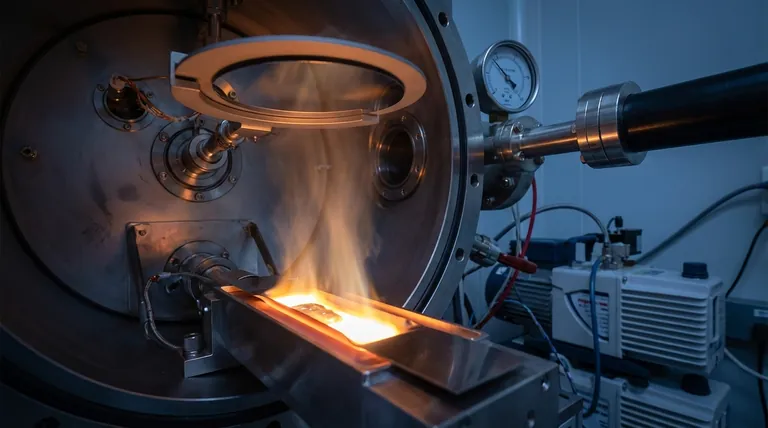

Der Prozess der Erzeugung eines Dünnfilms

Die Vakuumverdampfung ist eine physikalische Gasphasenabscheidung (PVD)-Methode, die verwendet wird, um eine dünne Materialschicht auf eine Oberfläche, ein sogenanntes Substrat, aufzubringen.

Die drei Hauptkomponenten

- Die Quelle: Das abzuscheidende Material (z. B. Aluminium, Gold, Chrom) wird in einem Tiegelbehälter platziert. Es wird dann erhitzt, typischerweise durch das Leiten eines großen elektrischen Stroms durch ein Widerstandsheizelement, bis es zu verdampfen beginnt.

- Die Vakuumkammer: Dieser gesamte Prozess findet in einer versiegelten Kammer statt, in der Pumpen fast die gesamte Luft entfernt und so eine Hochvakuumumgebung geschaffen haben.

- Das Substrat: Dies ist das zu beschichtende Objekt (z. B. ein Siliziumwafer, ein Stück Glas, ein Kunststoffteil). Es wird über der Quelle positioniert, so dass es sich im direkten Weg der verdampfenden Atome befindet.

Während sich die Metallatome durch das Vakuum bewegen, treffen sie schließlich auf die kühlere Oberfläche des Substrats. Beim Aufprall verlieren sie ihre Energie, kondensieren wieder zu einem festen Zustand und bauen sich Schicht für Schicht auf, um einen glatten, gleichmäßigen und extrem dünnen Film zu bilden.

Verständnis der Einschränkungen und Fallstricke

Obwohl leistungsstark, ist die Vakuumverdampfung nicht ohne Herausforderungen. Die Qualität des Ergebnisses hängt vollständig von der Kontrolle der Variablen ab.

Die Bedeutung eines Hochvakuums

Der Grad des Vakuums ist von größter Bedeutung. Ein schlechtes Vakuum bedeutet, dass zu viele Restgasmoleküle in der Kammer verbleiben. Dies führt zu Kollisionen, die die Metallatome streuen, was zu einem ungleichmäßigen oder "unscharfen" Film führt, der die gewünschten Eigenschaften nicht aufweist.

Sichtlinienabscheidung

Da sich die verdampften Atome geradlinig bewegen, kann diese Methode nur Oberflächen beschichten, die sich in ihrer direkten Sichtlinie befinden. Sie ist nicht effektiv für die Beschichtung komplexer 3D-Formen mit Hinterschneidungen oder verdeckten Oberflächen.

Materialverträglichkeit

Nicht alle Materialien sind für die thermische Verdampfung geeignet. Einige Verbindungen können beim Erhitzen zerfallen, anstatt sauber zu verdampfen, während Materialien mit extrem hohen Siedepunkten schwierig und energieintensiv zu verarbeiten sein können.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis der Prinzipien der Vakuumverdampfung ermöglicht es Ihnen, sie korrekt für spezifische technische Ziele anzuwenden.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung hochreiner, gleichmäßiger Filme für die Elektronik liegt: Ein hochwertiges Vakuum ist unerlässlich, um einen sauberen Prozess und eine ausgezeichnete Filmhaftung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf dem Aufbringen einer einfachen reflektierenden oder leitfähigen Beschichtung liegt: Die thermische Verdampfung ist eine effiziente und kostengünstige Methode zur Beschichtung flacher oder leicht gekrümmter Oberflächen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines komplexen, dreidimensionalen Objekts liegt: Sie sollten alternative Abscheidungsmethoden in Betracht ziehen, wie z. B. das Sputtern, die nicht die gleichen Sichtlinienbeschränkungen aufweisen.

Durch die Kontrolle des Drucks erhalten Sie eine präzise Kontrolle über den grundlegenden Aggregatzustand der Materie und verwandeln ein Rohmaterial in eine technische Oberfläche.

Zusammenfassungstabelle:

| Schlüsselaspekt | Rolle bei der Vakuumverdampfung |

|---|---|

| Vakuum | Senkt die Verdampfungstemperatur und bietet einen klaren Weg für Atome. |

| Wärmequelle | Liefert Energie zur Verdampfung des Metall-Quellmaterials. |

| Substrat | Die Oberfläche, auf der das verdampfte Metall kondensiert, um einen Dünnfilm zu bilden. |

| Anwendungen | Erzeugung von reflektierenden Beschichtungen, leitfähigen Schichten und Halbleiterkomponenten. |

Bereit für präzise, hochreine Dünnschichten für Ihr Labor?

KINTEK ist spezialisiert auf Laborgeräte und Verbrauchsmaterialien, die die Vakuumverdampfung ermöglichen. Ob Sie fortschrittliche Elektronik, optische Beschichtungen oder spezielle Materialien entwickeln, unser Fachwissen gewährleistet, dass Ihr Prozess effizient und zuverlässig ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie unsere Lösungen Ihre spezifischen Laboranforderungen erfüllen und Ihre Forschungs- und Produktionskapazitäten verbessern können.

Visuelle Anleitung

Ähnliche Produkte

- Molybdän-Wolfram-Tantal-Verdampfungsschiffchen für Hochtemperaturanwendungen

- HFCVD-Maschinensystemausrüstung für Ziehstein-Nanodiamantbeschichtung

- Schräges Plasma-unterstütztes chemisches Gasphasenabscheidungs-PECVD-Röhrenofen-Gerät

- Aluminisierte Keramik-Verdampferschale für die Dünnschichtabscheidung

- 915MHz MPCVD Diamantmaschine Mikrowellen-Plasma-Chemische Gasphasenabscheidung Systemreaktor

Andere fragen auch

- Was ist thermische Verdampfung? Ein einfacher Leitfaden zur Dünnschichtabscheidung

- Was sind die Nachteile der thermischen Verdampfung? Verständnis der Einschränkungen für Hochleistungsanwendungen

- Was ist die Bedeutung der thermischen Verdampfung? Ein Leitfaden zur einfachen und kostengünstigen Dünnschichtabscheidung

- Wofür wird die thermische Verdampfung zum Abscheiden verwendet? Ein Leitfaden zu Metallen, Verbindungen und wichtigen Anwendungen

- Aus welchem Material besteht das häufig verwendete Boot bei der thermischen Verdampfung? Das richtige Material für hochreine Abscheidung wählen